水運工程水泥攪拌樁施工質量控制

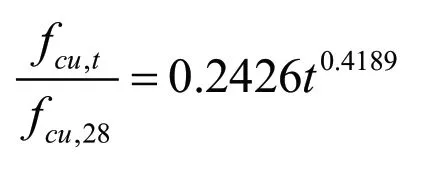

江蘇地處長江下游沖積平原,域內水網發(fā)達,河道縱橫,截止2016年,內河航道里程24366公里,其中等級以上航道8709公里,占省域航道總里程的35.74%,近年來,隨著江蘇經濟的快速發(fā)展,低碳、環(huán)保的水運物流業(yè)得到了長足的發(fā)展,為適應日益增長的水運發(fā)展需求,我省陸續(xù)開展了航道等級提升工程,先后開展了蘇南運河“四改三”、蘇北運河“三改二”,蕪申運河、錫溧槽河、連申線、通揚線等航道改(擴)建工程。為了充分節(jié)約耕地,集約化使用土地,新建航道護岸基本采用了直立式擋墻結構,擋墻基礎的軟基處理方式較多地采用了水泥攪拌樁技術。但是,目前我省水運工程護岸中軟基處理的實際效果不甚理想,按相關規(guī)范,其取芯率尚可,部分地段的無側限抗壓強度平均值還不能完全滿足規(guī)范要求(見下表,表中28d強度按下列公式推定)。

其中:fcu,t—第t天的實測強度(MPa)

fcu,28—28天的推定強度(MPa)

t — 攪拌樁齡期 (d)

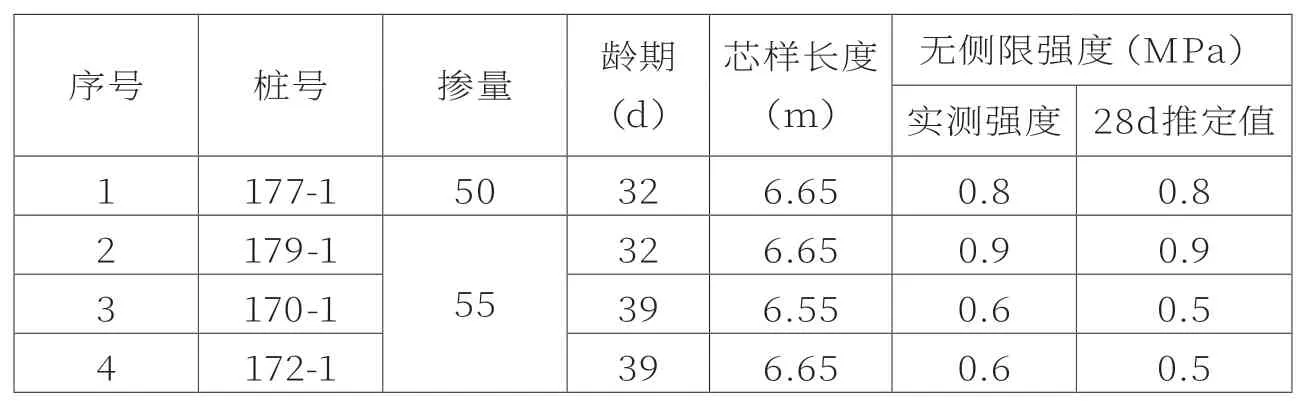

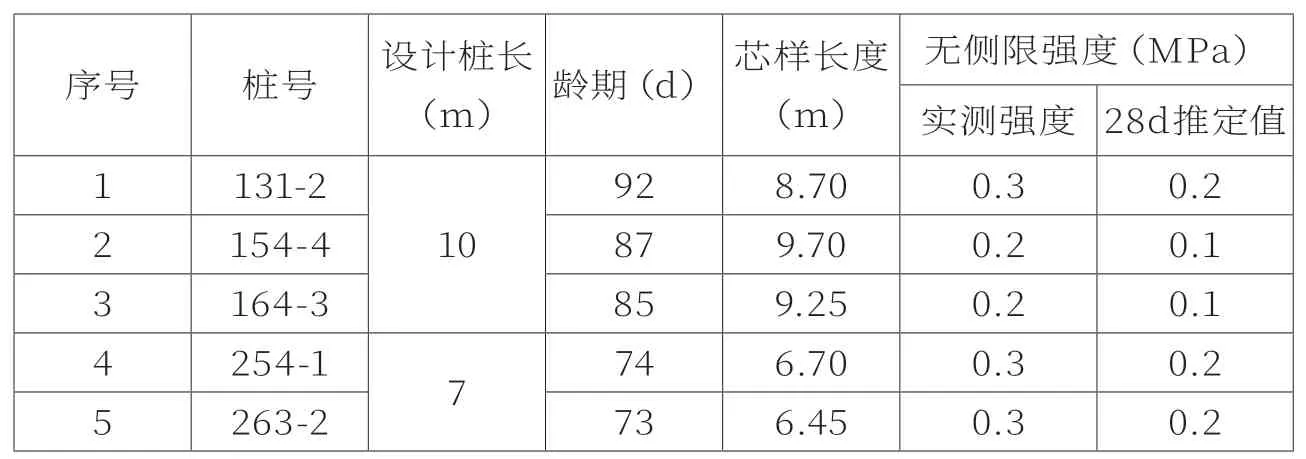

連申線東臺段航道整治工程某合同段的試驗樁,設計樁徑為50cm,設計強度(28d)>0.7 MPa,設計強度(90d)>1.0MPa,設計樁長分別為7m,摻量為50kg/m和55kg/m。

(表一)

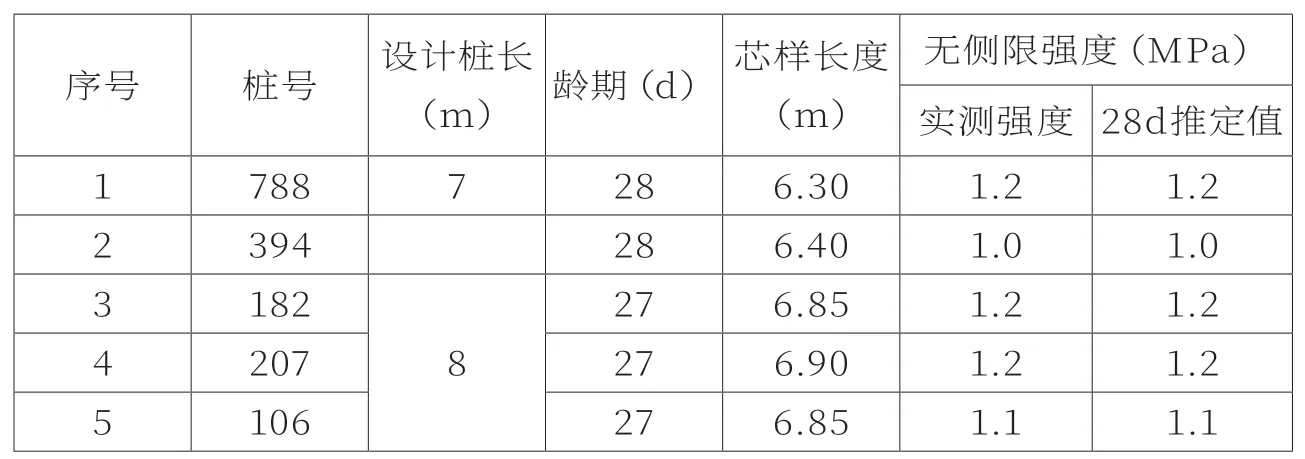

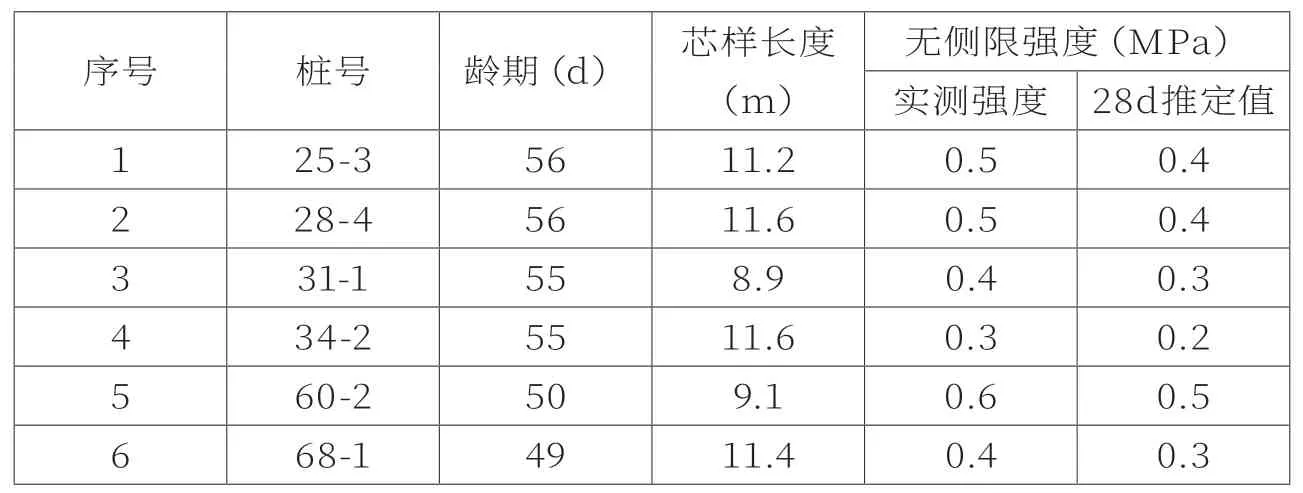

連申線東臺段航道整治工程某合同段,設計樁徑為50cm,設計強度(28d)>0.7 MPa,設計強度(90d)>1.0MPa,設計樁長分別為7m、8m,摻量為50kg/m。

(表二)

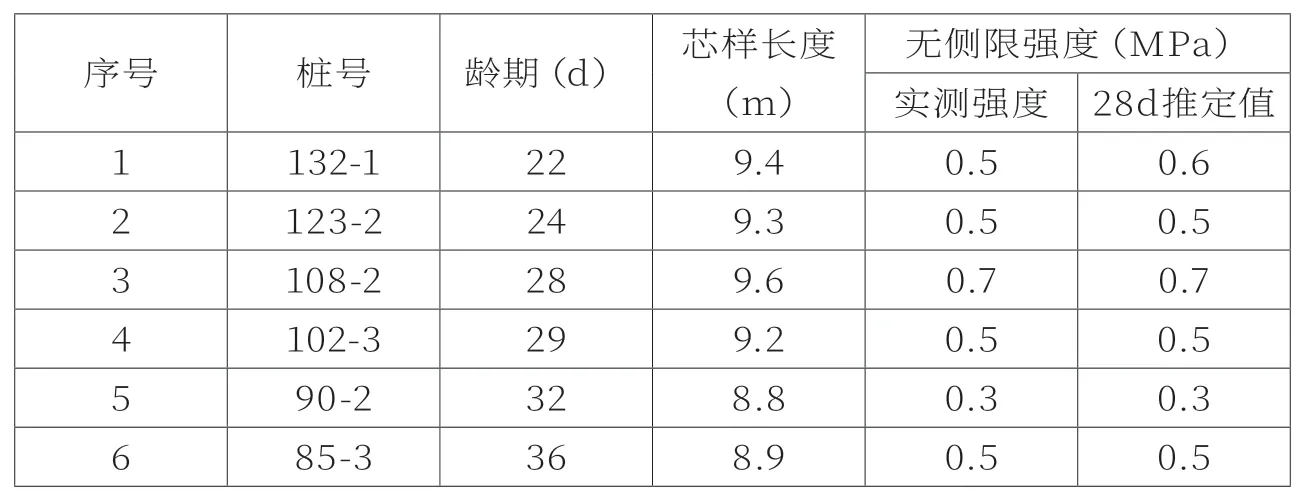

蘇南運河常州段某合同段水泥攪拌樁,設計樁徑為50cm,設計強度(28d)>0.84 MPa,設計強度(90d)>1.2MPa,設計樁長分別為7m和10m,摻量為41Kg/m。

(表三)

丹金溧漕河航道整治工程金壇段某合同段,設計樁徑為50cm,設計強度(3d)>0.3 MPa,設計強度(28d)>0.7MPa,設計樁長為13m,摻量為54.8kg/m。

(表四)

丹金溧漕河航道整治工程金壇段某合同段,設計樁徑為50cm,設計強度(3d)>0.3 MPa,設計強度(28d)>0.7MPa,設計樁長為10m,摻量為57kg/m。

(表五)

從以上檢測情況可以發(fā)現,同樣水泥摻量,蘇北地區(qū)的整體強度高于蘇南地區(qū)(表一、四);同一地區(qū),不同的施工單位,樁身強度相差大(表一、二);同一地段,在水泥摻量相差不大的情況下,樁短的整體強度偏高(表四、五);水泥摻量低,強度很難滿足要求(表三)。經過調研和分析,我們認為形成以上差異的原因主要有以下幾方面。

1.配合比設計

配合比設計是攪拌樁成樁的基礎工作,決定攪拌樁的工作性、經濟性和樁身強度,配合比試驗,包括水泥品種、水泥摻量和水灰比的確定;外加劑品種及摻量的確定;拌和土各齡期強度的試驗等內容,拌和土試驗齡期可取7d、28d、90d,并繪制拌和土齡期與強度的關系曲線。具體是在現場需要進行軟基處理的范圍內,在地表、中間和樁底位置各取出若干土質,進行比較。選取土質最差材料用作施工配合材料,一般選取3-5組用作配合比的試驗,在配合比試驗時用各種土質與幾組分量的水泥制成水泥、土混合料,制作成圓柱型試件后進行室內標準養(yǎng)護,當拌和土試件養(yǎng)護到規(guī)定的齡期時,進行無側限抗壓強度試驗。

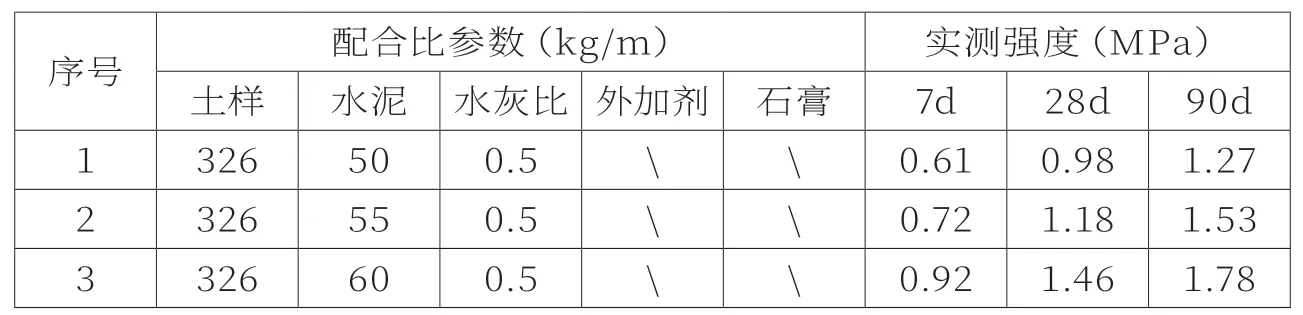

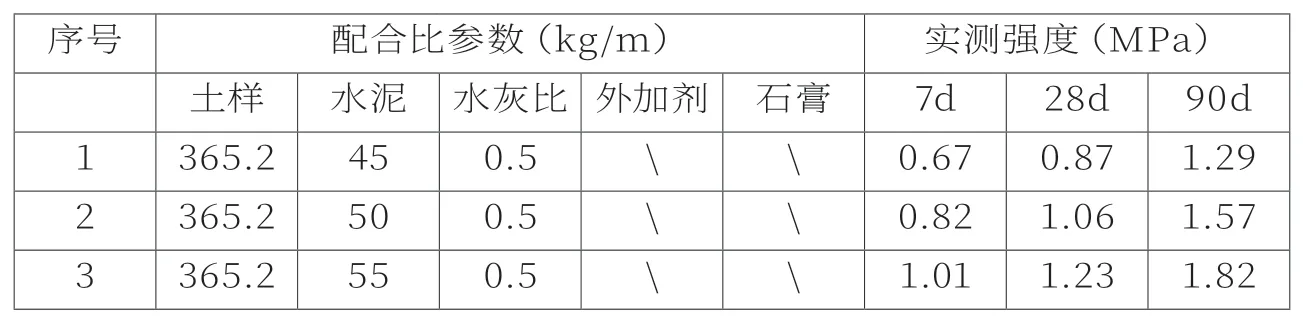

以下是幾組配合比室內試驗數據:

蕪申線高溧段航道整治某合同段配合比試驗,設計樁徑50cm,設計強度(90天)≥1.2MPa,送樣土的天然含水量58%,土容重1660kg/m3(表六)。

楊林塘航道整治某合同段配合比試驗,設計樁徑50cm,設計強度(28d)>0.8 MPa,設計強度(90d)>1.2 MPa,送樣土的天然含水量58%,土容重1860kg/m3(表七)。

南通至洋口港區(qū)高速公路某合同段配合比試驗,設計樁徑50cm,設計強度(28d)≥0.8 MPa,送樣土的天然含水量32.6%,土容重1900kg/m3(表八)。

從室內配合比試驗結果可見,水泥土各齡期的強度均能達到設計要求,且28天內強度增長較快。

從室內試驗配比過程來看,取到加固區(qū)各土層的原狀土非常重要。在有些處理深度較大的水運工程中,深層土的含水率非常高,實際操作過程中,送樣單位很難取得這樣的原狀土,通常做法是取表層2~3米左右的土、風干,按地勘單位提供的含水量進行配置。帶來的問題是土質不符,往往地表層的土質要好于底層,處理深度越深,差異越大;地勘單位提供的含水量偏差,從而導致配合比設計中水泥摻量少,而形成室內配比的試件強度與現場實體的情況差距較大(表三)。

(表六)

2.現場施工

為保證水泥攪拌樁的成樁質量,施工中我們一般要求:

①水泥攪拌樁開鉆之前,應用水清洗整個管道并檢驗管道中有無堵塞現象,待水排盡后方可下鉆;

(表七)

(表八)

②第一次下鉆時為避免堵管可帶漿下鉆,噴漿量應小于總量的1/2,嚴禁帶水下鉆,第一次下鉆和提鉆時一律采用低檔操作,復攪時可提高一個檔位,為保證水泥攪拌樁樁端、樁頂及樁身質量,第一次提鉆噴漿時應在樁底部停留30秒,進行磨樁端,余漿上提過程中全部噴入樁體,且在樁頂部位進行磨樁頭,停留時間為30秒,在施工過程中采用“葉緣噴漿”的攪拌頭,施工時嚴格控制噴漿時間和停漿時間,每根樁開鉆后應連續(xù)作業(yè),不得中斷噴漿,嚴禁在尚未噴漿的情況下進行鉆桿提升作業(yè);

③重點檢查水泥用量、水泥漿拌制的罐數、壓漿過程中是否有斷漿現象、噴漿攪拌提升時間以及復攪次數;為了確保樁體每米水泥摻量以及水泥漿用量達到設計要求,每臺機械均應配備電腦記錄儀,同時配備水泥漿比重測定儀。以備質檢人員隨時抽查檢驗水泥漿水灰比是否滿足設計要求;

④儲漿罐內的儲漿應不小于一根樁的用量加50kg,若儲漿量小于上述重量時,不得進行下一根樁的施工,施工中發(fā)現噴漿量不足,應按要求整樁復攪,復噴的噴漿量不小于設計用量,如遇停電、機械故障原因,噴漿中斷時應及時記錄中斷深度,在12小時內采取補噴處理措施,并將補噴情況填報于施工記錄內,補噴重疊段應大于100cm,超過12小時應采取補樁措施;

從現場檢測情況來看,同一地段,不同的施工單位,嚴格按照施工操作規(guī)程施工的攪拌樁樁身質量較好。

至于室內試件強度與現場實體強度的差異應為:室內試驗時用攪拌機械進行攪拌,振動臺振動密實成型,養(yǎng)護室進行潮濕養(yǎng)護等效果較好,因此較容易達到設計強度,而現場施工條件、復攪工藝等都與室內條件有所不同,從而形成強度偏差。

對于樁身較短的質量好的原因應該是埋深淺,地基應力小,同時漿液流經途徑短,壓力損失小等原因所致。

3.解決辦法

首先,針對配合比設計中的問題,在工程前期,設計單位應根據結構物形式提出地基處理的技術參數,加強與地質勘測單位聯系,由地質勘測單位在施工圖設計階段的勘察過程中提取原狀土送有資質單位進行施工配合比設計,避免施工單位后期取土造成土質、含水量不符的尷尬。

其次,根據室內配合比設計和現場實測參數,對我省的水泥攪拌樁水泥摻量建議大于50Kg/m,以保證軟基處理效果。

第三,現場施工時,應加強主要操作人員的技能考核,可采取從業(yè)年限考查、常見問題處理答辯等方式進行,確保施工操作規(guī)范、從業(yè)人員責任心強、施工原始記錄填寫真實,并嚴格監(jiān)理人員按規(guī)定進行現場旁站并簽認。

第四,針對蘇南地區(qū)水網密布區(qū)域,土質變化復雜無序的情況,建議取原狀土鉆孔數為規(guī)范的雙倍。

第五,為保證深層攪拌樁的樁身質量,建議灰漿泵增加變頻裝置,以保證樁體下部攪拌頭噴漿口的出口壓力,充分保證下部樁體的水泥含量。