汽車廠焊裝車間循環冷卻水系統設計探討

王 琴 蘭炳華

(機械工業第四設計研究院有限公司上海分公司,上海 200433)

1 概述

汽車制造流程中主要有四大工藝,即車身沖壓、車身焊裝、車身涂裝、車身總裝。汽車焊裝車間需要循環水的設備主要有焊裝機器人、懸掛點焊機、固定點焊機等。設備進水溫度約30 ℃~32 ℃,出水溫度約40 ℃~42 ℃,溫差約10 ℃;水質為軟化水。循環水量根據生產規模、班數的不同而異。以某焊裝車間為例進行系統設計探討。

2 系統設計

2.1 工藝要求

焊裝車間循環冷卻水小時平均450.00 m3/h;設備壓降200 kPa;進水溫度32 ℃,出水溫度42 ℃。

2.2 系統選擇

冷卻水系統有直流式、密閉式循環和敞開式循環3種系統[1]。

直流水系統中水通過換熱器后即排放,浪費大量的水資源,不經濟,現在汽車工廠中很少使用這種系統。

密閉式循環冷卻水系統采用封閉式冷卻設備(閉式管路及設備、閉式冷卻塔等),循環水在管道中流動,管外通常采用風機及淋水散熱。由于密閉式循環水系統的水不與大氣接觸,除換熱設備的物料泄漏外,沒有其他因素改變循環水的水質,水質較好。焊裝機器人對冷卻水水質要求比懸掛點焊機高,當焊裝車間大量采用機器人設備時,閉式系統可以提供更好的水質。

敞開式循環水系統中工業循環冷卻水直接暴露于大氣,散熱方式主要靠接觸散熱與蒸發散熱,水將熱量傳遞給空氣,使得水溫下降。開式循環冷卻水系統在汽車焊裝車間中應用較多。

在設計中具體選擇哪種形式,與業主采購的焊裝設備和成本控制等因素有關。本設計根據業主要求,為了更好的保護設備,采用密閉式循環冷卻水系統。

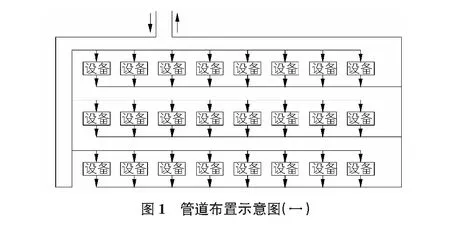

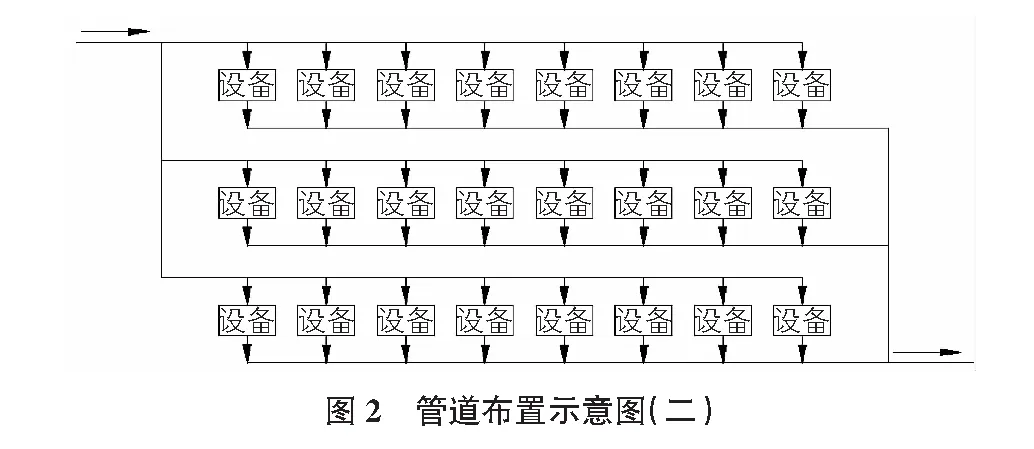

2.3 管道布置

管道布置應根據設備的布置情況具體確定。常見的干管布置方式如圖1,圖2所示。循環水干管布置采用同程系統,每個設備供回水總路程相等或近似,水頭損失相同或近似,設備供水壓力平衡,保證各設備供水量穩定,確保冷卻效果。

接至各工藝區的循環支干管和循環支管則盡量遵循環形布置、美觀牢固、便于維修等原則[2]。

循環水管道流速滿足現行規范的要求,循環干管管徑不大于250 mm時,為1.0 m/s~2.0 m/s;500 mm>管徑>250 mm時,為2.0 m/s~2.5 m/s;管徑不小于500 mm時,為2.5 m/s~3.0 m/s[3]。

2.4 循環水泵房設計

2.4.1冷卻塔

根據系統的循環水量,當地的濕球溫度,確定需要的冷卻塔總冷卻量。設計選擇的閉式冷卻塔為Q=495 m3/h,τ=29 ℃,Δt=10 ℃,t1=32 ℃,風機馬力15 kW×5,二次側泵7.5 kW×5,塔體水頭損失5.5 m。

冷卻塔宜單排布置,根據塔的通風要求,塔的進風口側與障礙物的凈距不宜小于塔進風口高度的2倍。冷卻塔周邊與塔頂應留有檢修通道和管道安裝位置,通道凈寬不宜小于1.0 m[4]。

2.4.2循環冷卻水泵

循環水泵組的流量由工藝循環水流量確定,同時根據規范要求考慮一定的安全系數;循環水泵組的揚程根據進出水的自然高差、管道的沿程和局部損失、焊裝設備的壓降、閉式冷卻塔的水頭損失等確定。

設計采用3用1備的水泵配置,水泵的流量Q=200 m3/h,揚程H=0.47 MPa。整套系統自帶控制柜,定壓變頻供水,每臺水泵自帶變頻器。

2.4.3定壓補水裝置

閉式循環水系統因與大氣隔絕,系統的最低壓力會因為不斷的循環而累積,也會因為管道的水隨外界環境溫度的變化發生熱脹冷縮而使得系統壓力升高或降低。根據規范要求,系統的補水量宜為0.1%。因此閉式系統需要配置定壓補水裝置,在系統壓力高于設定值時,開啟閥門放水;在系統壓力低于設定值時,開啟水泵往系統補水。

設計采用成套定壓補水裝置,配套水泵、控制柜、配管及泄壓閥、電動閥等閥門附件。雙泵配置,流量2 m3/h~5 m3/h,定點壓力為0.1 MPa~0.4 MPa可調,控制精度±0.01 MPa;最大工作壓力1.0 MPa;常壓膨脹罐,有效容積5 000 L,內襯丁基橡膠隔離,配不銹鋼稱重傳感器,1%精度監測罐內水量。

2.4.4水質要求

循環冷卻水系統的水質根據工藝要求確定,一般為軟化水。水質軟化措施可以采用RO膜、離子交換等方式。當可能發生NaCl的泄露或者管理不善,管道材質為鍍鋅管或不銹鋼管等時,不建議采用離子交換的軟化方式。

2.4.5其他

循環冷卻水系統還應設置溫度檢測裝置、流量監測裝置、系統放空閥門、系統初次運行的充水閥門、排氣閥等。

3 管道選材及安裝

3.1 管材

本工程循環水系統管道采用縮合式襯塑鋼管,管徑不大于DN150時,卡環連接;管徑不小于DN200時,溝槽連接。鋼管內襯塑可以增加其防腐功能,工程造價低于不銹鋼管。

3.2 管道連接

管道連接主要采用卡箍或卡環連接。卡箍件為成品件,由工廠加工而成,現場連接操作簡單,可大幅度提高施工效率。同時卡箍式管道連接施工方式與鍍鋅鋼管焊接法蘭后二次鍍鋅相比可降低成本20%~30%左右[5]。

卡箍連接具有柔性連接的特點,管道間有微小的間隙,可有效的隔斷振動和噪聲的傳播,使管路具有抵抗振動、抵抗伸縮變形和防止噪聲傳播的能力,使管路系統運行更穩定,減少了管道應力,在同等條件下可以大大延長管道和各種管件的使用壽命[5]。

3.3 安裝注意事項

卡箍連接的管道支架間距應符合CECS 151:2003溝槽式連接管道工程技術規程的規定。

根據GB 50981—2014建筑機電工程抗震設計規范的要求,循環水管道還應設置抗震支架。

4 密閉式循環冷卻水系統設計注意事項

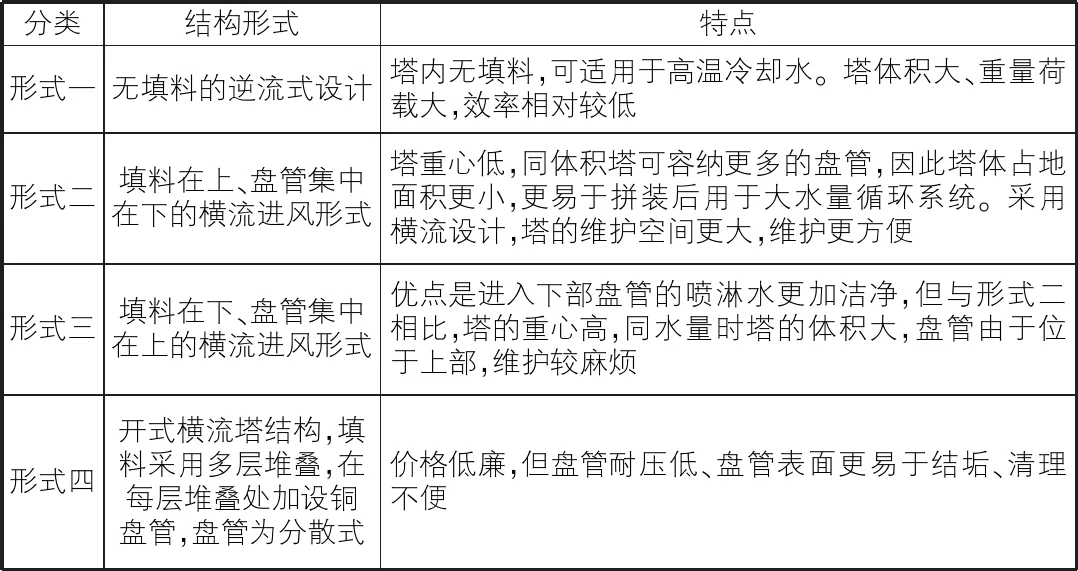

4.1 閉式塔的選用

市場上常見的閉式塔結構形式有四種,各種塔優缺點如表1所示[6],設計時可根據業主需求進行選擇。

表1 閉式塔結構形式及優缺點

4.2 系統定壓與補水

定壓方式包括高位膨脹水箱、隔膜式膨脹罐、變頻泵等。為減少空氣與循環水的接觸,降低水中的含氧量,一般采用能容納膨脹水量的密閉定壓方式[7]。定壓的設計可參見《全國民用建筑工程設計技術措施——暖通空調·動力》(2009年版)第6.9.8節。

密閉式系統的補水包括閉式冷卻塔淋水系統的補水和閉式循環系統的補水兩部分。閉式塔淋水系統的補水可以補充自來水,補水量與開式循環水系統相同,為循環水量的1%~2%;閉式系統的補水可以與系統定壓一起考慮,選用成套的定壓補水隔膜式膨脹罐及加壓裝置,水質為軟化水,補水量宜為0.1%。

4.3 防凍保護

設置在寒冷地區的密閉式系統,冬天因停機后管道及冷卻塔盤管內仍然充滿水,容易發生冷卻塔盤管凍裂問題。可采用在冷媒中加入乙二醇等防凍液防止冷卻盤管冰凍,或對管道設置電伴熱等措施防凍[4]。

4.4 系統排氣

應在密閉式冷卻水系統的最高處和容易積氣位置設排氣閥,防止空氣進入,或排除系統內因水溫變化逸出的空氣。

5 結語

1)開式冷卻塔經濟優勢明顯。閉式冷卻塔相對開式冷卻塔具有循環水水質好、可以減少設備及管道腐蝕、延長運行壽命等優點,但是設備造價高。兩種冷卻塔在汽車廠焊裝車間都得到廣泛應用,可以根據業主需要進行選擇。

2)焊裝車間機器人對水質要求較高,為更好的保護焊裝設備,通常需要在循環冷卻水系統中設置過濾器,部分工藝需要設置兩級,甚至三級過濾器。一級過濾器設置在循環水泵房循環水泵出口,二級過濾器設置在焊裝車間各個工藝區總循環給水入口處,三級過濾器通常由機器人廠家自帶,根據需要設置在精密設備循環冷卻水入口處。

3)焊裝車間循環冷卻水系統一次側設計一般包括冷卻塔、循環水泵房以及循環干管,一次側給排水設計常與土建設計一起完成。二次側設計一般是待業主焊裝設備工藝招標完成后再進行設計。兩次設計工藝水量會有所不同,為減少循環冷卻水設備及管道的施工返工,在一次設計時,可適當將冷卻塔循環水量乘以1.1倍~1.2倍的安全系數,將循環水泵流量乘以1.1倍的安全系數。

4)焊裝車間若與全廠聯合站房距離很近,則一般將焊裝車間的循環冷卻水泵房與全廠其他的制冷站循環水泵房、空壓站循環冷卻水泵房等集中設置,方便設備統一管理。焊裝車間若與全廠聯合站房距離較遠,則一般在焊裝車間附近生產輔房內就近單獨設置循環冷卻水泵房,以節省管道投資。