醋酸成品中丙酸含量影響因素研究

李志龍(恒力石化(大連)煉化有限公司,遼寧 大連116317)

我國醋酸市場長期處于供大于求的階段,產品同質化十分嚴重。隨著下游產品的多樣化,客戶對醋酸成品的要求越來越高,醋酸成品丙酸受到越來越多高端客戶關注,部分用戶要求丙酸含量小于300ppm,少量用戶甚至要求小于150ppm。丙酸含量納入國家標準呼聲越來越高。通過對醋酸成品中丙酸含量影響因素系統的分析研究,從而改變和調節操作參數,更好地控制反應體系,降低生產系統丙酸含量,提升成品品質。

1 丙酸生成機理

采用低壓羰基化法生產醋酸時,甲醇與一氧化碳在羰基銠-碘的催化作用下,發生化學反應,生成醋酸。在這一過程中,乙醇和一氧化碳反應是丙酸生成的根本原因。丙酸生成反應方程式為:CH3CH2OH+CO→CH3CH2COOH

乙醇的來源主要由兩個方面:

(1)原料甲醇中的雜質乙醇。乙醇與CO在催化劑作用下生成丙酸,見上述反應方程式。原料甲醇中的乙醇更容易生成丙酸。而且由于原料甲醇的問題造成成品醋酸中丙酸含量高。只有通過提純甲醇,降低乙醇含量,才能減少丙酸的生成。

(2)原料氣CO 中氫氣和反應系統中副反應產生的氫氣與醋酸反應生成乙醇,

2 原料甲醇中乙醇對丙酸生成影響

原料甲醇中的少量乙醇與CO在催化劑作用下生成丙酸,只有通過降低乙醇含量,才能減少丙酸的生成。以滿負荷每天消耗540噸甲醇,乙醇含量0.10%計算,每日排放丙酸含量30%廢酸1.0 噸,因甲醇中含有乙醇造成的醋酸成品中丙酸含量會達到500ppm;如果甲醇中乙醇含量降至0.05%,每日排放廢酸中丙酸含量和數量不變則影響成品中丙酸含量380ppm。原料甲醇中乙醇含量越低,生產丙酸也越低,產品醋酸中丙酸含量也就越低。

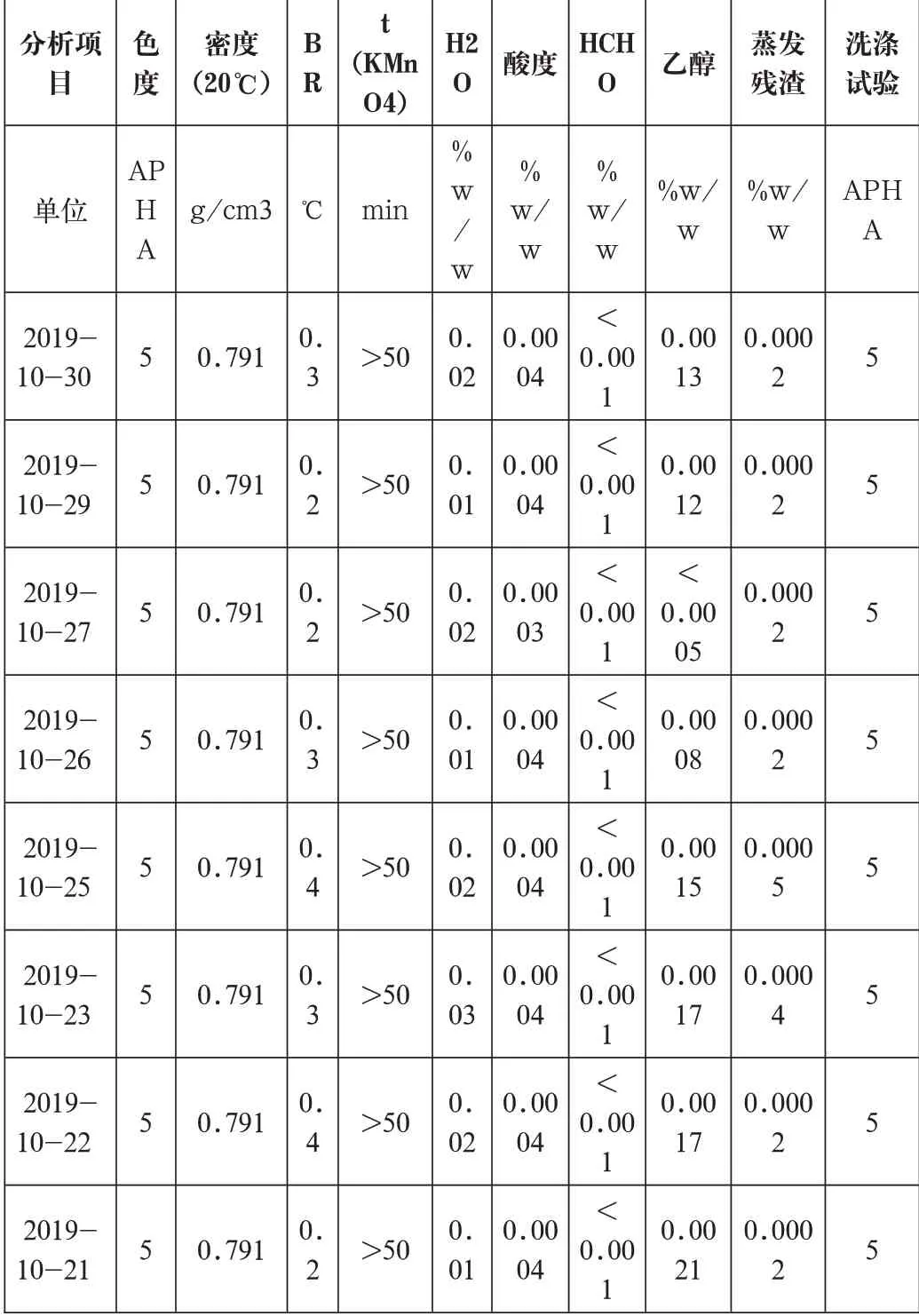

華東理工大學管殼外冷-絕熱復合式固定床甲醇催化合成反應器,采用銅系催化劑,選擇性好,轉化率高,副反應少。同時甲醇精餾節能型三塔精餾流程,與雙塔流程相比較,能生產高純度無水甲醇(甲醇含量可達到99.95%以上);在不增加甲醇損失量的基礎上,可以將甲醇中乙醇含量降低至0.05%以下(如下表)。使用該裝置生產的甲醇后,醋酸系統成品醋酸丙酸含量下降100ppm以上。

分析項目單位2019-10-30 2019-10-29 2019-10-27 2019-10-26 2019-10-25 2019-10-23 2019-10-22 2019-10-21色度 A PHA 5 5 5 5 5 5 5 5密度(20℃)g/cm3 0.791 0.791 0.791 0.791 0.791 0.791 0.791 0.791 BR℃0.3 0.2 0.2 0.3 0.4 0.3 0.4 0.2 t(KMn O4)min>50>50>50>50>50>50>50>50 H2 O %w/w 0.02 0.01 0.02 0.01 0.02 0.03 0.02 0.01酸度%w/w 0.00 04 0.00 04 0.00 03 0.00 04 0.00 04 0.00 04 0.00 04 0.00 04 HCH O %w/w <0.00 1 <0.00 1 <0.00 1 <0.00 1 <0.00 1 <0.00 1 <0.00 1 <0.00 1乙醇%w/w 0.00 13 0.00 12<0.00 05 0.00 08 0.00 15 0.00 17 0.00 17 0.00 21蒸發殘渣%w/w 0.000 2 0.000 2 0.000 2 0.000 2 0.000 5 0.000 4 0.000 2 0.000 2洗滌試驗APH A 5 5 5 5 5 5 5 5

生產中嚴格控制原料CO氣體成分,經計算,22.5t/h甲醇投料量條件下,CO氣中的H2含量為2%,且全部轉化成丙酸時,丙酸生成量約為0.057t/h,即1480ppm,可見CO氣體純度對醋酸產品質量有著非常大的影響。

目前較先進的工藝采用低溫甲醇洗工藝,利用深冷分離,基本原理是焦耳—湯姆遜的節流制冷效應,一定壓力的工藝氣通過減壓、節流產生更低的溫度,通過換熱回收冷量。將原料氣CO 冷凝分離下來,得到氫氣含量小于0.1ppm,純度大于99.3%的CO。同類型醋酸裝置使用氫氣含量小于0.1ppm和H2含量為2%的CO原料氣合成醋酸,氫氣含量小于0.1ppm時,產生的丙酸可以少0.05t/h以上,更容易精餾得到丙酸含量低的高品質醋酸。

4 反應液中水含量對丙酸生成影響

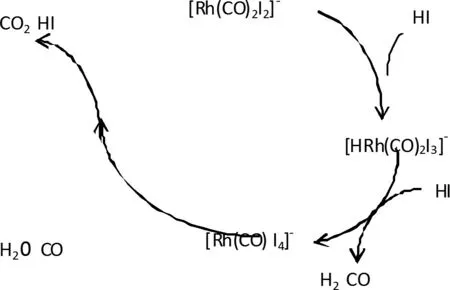

CO變換反應機理

變換反應產生的氫氣與醋酸反應生成乙醇,最終經過羰基化反應生產丙酸。系統中水含量的控制是減少CO變換反應的關鍵。在穩定生產負荷且其他條件不變情況下,對系統進行降水實驗,水含量低于5%會對系統反應造成影響,經調整試驗,系統中水的體積分數控制在6-8%,在滿足生產需要的情況下,可有效地控制CO變換反應,減少成品醋酸中丙酸含量。

5 丙酸脫除控制影響因素

銠催化低壓羰基合成醋酸生產中,原料甲醇和CO 進行控制,優化反應液組分只能減少丙酸的生成,并不能完全消除。為了降低成品中丙酸含量還需要優化精餾塔操作。低壓羰基合成醋酸中采用三塔精餾的方式對產物進行分離,成品塔是脫除醋酸中丙酸的主要裝置。成品塔操作中,回流比的大小,對丙酸分離有著及其重要的作用,但加大回流量會造成蒸汽消耗增加,,因此調整過程中還充分權衡經濟性與效益性。實際操作中,22.5t/h甲醇投料量條件下,回流比控制在2,塔底出料量控制在2.5t/h,既可以保證成品中丙酸含量達到客戶要求,又不會造成生產成本大幅上升。

單純增加成品塔塔底出料量,會造成醋酸浪費。因此,增加提留塔對塔底出料進行分離,回收其中的醋酸,提升最終廢酸中丙酸含量,既可以滿足丙酸成品要求,又可以形成丙酸副產品銷售,提升廢酸的剩余價值。

6 結語

丙酸作為低壓羰基合成醋酸過程中含量最高的副產物,是影響醋酸產品質量的重要指標。生產中需要不斷的進行工藝優化與技術創新,降低丙酸含量,提升產品質量,提高客戶滿意度。銠系催化低壓法盡管有許多優點,但目前已不是最先進的技術,近年來銥基催化劑應用,進一步降低了醋酸生產過程中副產物,越來越多的新建醋酸項目采用更加先進的銥基催化劑。