某660 MW 大型汽輪發電機定子線棒股線斷裂原因分析

(浙江浙能蘭溪發電有限責任公司,浙江 蘭溪 321100)

0 引言

發電機定子端部繞組在運行時受到交變電磁力的作用會產生相應的振動。發電機端部繞組屬于懸臂梁結構,處于發電機的繞組結構薄弱位置。發電機端部繞組的振動主要受兩方面的影響:端部繞組受到的電磁力與發電機所帶的負荷,或者說通過的電流有關;同時與端部的磁場強度有關。發電機振動的固有頻率和端部綁扎結構有很大關系,綁扎位置和綁扎力的大小,以及端部繞組的質量對端部繞組運行時的振幅影響很大。有的發電機出口發生過短路故障,發電機受到大電流沖擊,會嚴重傷害發電機定子繞組端部固定結構[1-2]。

因發電機端部松動導致發電機定子繞組磨損的案例較多[3-13],而引起定子線棒股線斷裂的案例卻非常少見,屬于非常偶然的事件[14-15]。本文對某660 MW 發電機因端部振動引起定子線棒股線斷裂的案例進行分析,以期為此類缺陷的預防和分析提供參考。

1 發電機概況

某發電廠3 號發電機為日立公司生產的QFSN-600-2-22C 型汽輪發電機,2006 年5 月出廠,2006 年12 月投運。在正常運行8 年后,于2014年進行增容改造,額定容量由600 MW 增至660 MW。增容時未更換定子繞組,對定子所做的改造包括:更換定子繞組槽內固定件,由斜槽楔緊固方式改為斜槽楔加波紋板結構的緊固方式;在定子繞組鼻端加墊塊對端部進行加固處理。

3 號發電機定子線圈采用雙層疊繞組,共有84(42×2)根線棒。定子繞組端部設有特殊的支撐系統,用浸膠滌玻繩綁扎固定在由玻璃鋼支架和綁環組成的端部固定件上后進行烘焙固化,使整個端部在徑向和周向上為剛性固定,確保端部固有頻率遠離倍頻,避免運行中發生共振。

3 號發電機采用水氫氫冷卻方式,即定子線棒(包括定子引線)直接水冷,定子出線氫內冷。冷卻水從勵端的匯流管和絕緣引水管并通過線棒端頭的水接頭進入線圈,冷卻線圈后再經過汽端的絕緣引水管和匯流管排入外部水系統。

2 缺陷概況

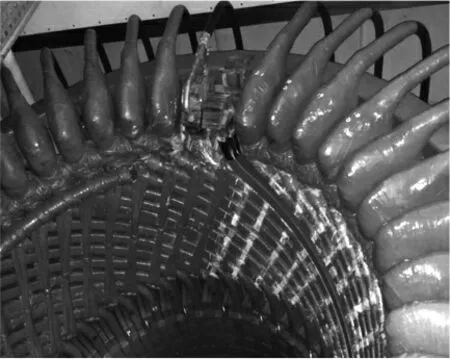

2018 年3 月,3 號機組運行過程中發現發電機定冷水箱氫含量超標,根據24 h 氣體壓力升高量折算,內冷水系統每天漏氫量約為0.6 m3,隨后立即安排停機檢查。檢查時采用水壓0.6 MPa,同時對定子端部手包絕緣施加直流電壓試驗,發現22 號、23 號槽手包絕緣處泄漏電流嚴重超標,同時22 號槽出現滴水現象,手包絕緣拆除的線棒為缺陷線棒(如圖1 所示)。將故障部位絕緣材料剝離后,發現22 號槽上層線棒汽端靠近端部R處內圓有一股空心導線和一股實心導線斷裂,另有一股實心導線出現明顯裂紋(如圖2 所示)。

圖1 定子線棒故障部位

3 定子線棒股線材料失效分析

3.1 宏觀檢查

拆除手包絕緣后,發現銅導線斷裂處位于線棒汽端靠近漸開線端部R 處內圓位置距水盒子約10 cm 處(見圖3),該處可能還存在結構應力。宏觀檢查發現共有3 根銅導線斷裂或開裂,幾乎位于同一個地方,包括最外側1 根實芯扁銅線(斷裂位置1)和相鄰1 根空芯方銅線(斷裂位置2)完全斷裂,另外與斷裂的空芯方銅線相鄰的內側實芯扁銅線(開裂位置3)存在開裂約3/4 的裂紋。

圖3 銅導線斷裂局部形貌

3.2 橫截面尺寸測量

使用體式顯微鏡分別對實心和空心銅導線橫截面尺寸進行測量。實心銅導線橫截面長、寬分別約6 mm 和2.14 mm,空心銅導線橫截面長、寬分別約5.99 mm 和4.55 mm,長側壁厚約1.26 mm,寬側壁厚約1.22 mm。

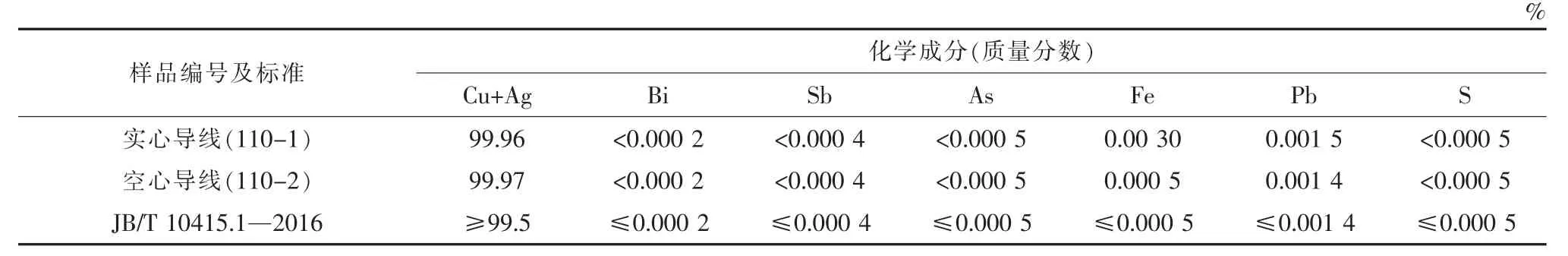

3.3 化學成分分析

對實心銅導線及空心銅導線表面進行打磨至呈現金屬光澤以去除表面雜質,根據YST 482—2005《銅及銅合金分析方法光電發個光譜法》標準,用ARL4460 直讀光譜儀對其進行化學元素定量分析,結果如表1 所示。其中,空心銅導線基本滿足JB/T 10415.1—2016《發電機液體內冷空心導線 第1 部分:銅空心導線》中關于無氧銅的化學成分要求。

3.4 斷口形貌分析

3.4.1 開裂位置3(試樣3)斷口形貌

將從線棒R 內圓表面起開裂至3/4 位置的裂紋3 拉斷,并對試樣3 斷面進行觀察。可以看出,在斷面一側存在明顯的點狀裂紋源,說明裂紋由此開始起源,并逐漸向內部擴展。裂紋源附近斷口顏色較深。通過蔡司Evo-18 高倍顯微鏡觀察,該區域斷口較為粗糙,存在一定的韌窩狀;能譜分析發現斷面存在雜質,其中Ca 的氧化物可能為絕緣云母。斷口中間大部分區域顏色較淺,該區域為撕裂狀斷口或沿晶斷口,斷口表面粗糙,可能跟塑性較高有關系;該區域所受雜質污染較小,能譜分析除了C,O 之外基本為Cu 元素。

表1 銅導線化學成分

3.4.2 斷裂位置2(試樣2)斷口形貌

從整體來看,斷口一側的右半部分呈深色,另一側的左半部分呈淺色。一邊斷口凹凸不平,表面覆蓋了一層腐蝕產物。斷口中部位置表面也凹凸不平,深色區域表面布滿瑣碎顆粒,淺色區域表面存在規則片狀六邊形或針狀顆粒,能譜分析主要為Cu,O 元素。另外,斷口局部位置(右上角、左下角)存在一定的摩擦損傷。

3.4.3 斷裂位置1(試樣1)斷口形貌

開裂位置1 的樣品從整體來看,斷口一側呈深色,另一側呈淺色。對不同區域進行能譜分析發現存在一定的表面雜質。斷口較為平滑。

3.5 金相組織分析

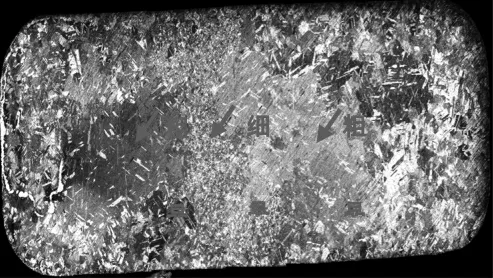

3.5.1 試樣1 金相組織分析

圖4 為試樣1 實心銅導線橫截面低倍金相組織,可以看出,橫截面晶粒大小不均勻,中間位置存在一個細晶區橫貫兩側,細晶區兩側各有一大片粗晶區,呈現金相組織不均勻的混晶現象。

圖4 試樣1 橫截面低倍組織

通過不同位置的高倍金相組織觀察,發現主要為α 固溶體,并且存在較多的孿晶,但不同位置之間差異較大。金相組織的不均勻可導致性能的不均勻性。

細晶區和粗晶區的存在表明實心銅導線可能為未完全再結晶組織。JB/T 10415.1—2016《發電機液體內冷空心導線 第1 部分:銅空心導線》對空心銅導線要求為退火組織,對實心銅導線暫無明確標準要求,但實心銅導線退火不完全,可能會導致其存在一定的殘余應力。

3.5.2 試樣2 金相組織分析

圖5 為試樣2 空心銅導線橫截面低倍金相組織,相較于試樣1,試樣2 整體晶粒大小相對均勻,也存在較多孿晶。JB/T 10415.1—2016《發電機液體內冷空心導線 第1 部分:銅空心導線》對于空心銅導線的晶粒度有明確要求,其晶粒尺寸為0.010~0.055 mm,但圖5 中絕大部分晶粒尺寸明顯大于0.055 mm,局部晶粒尺寸甚至超過0.2 mm。

圖5 試樣2 橫截面低倍組織

3.6 顯微鏡硬度分析

3.6.1 試樣1 顯微硬度

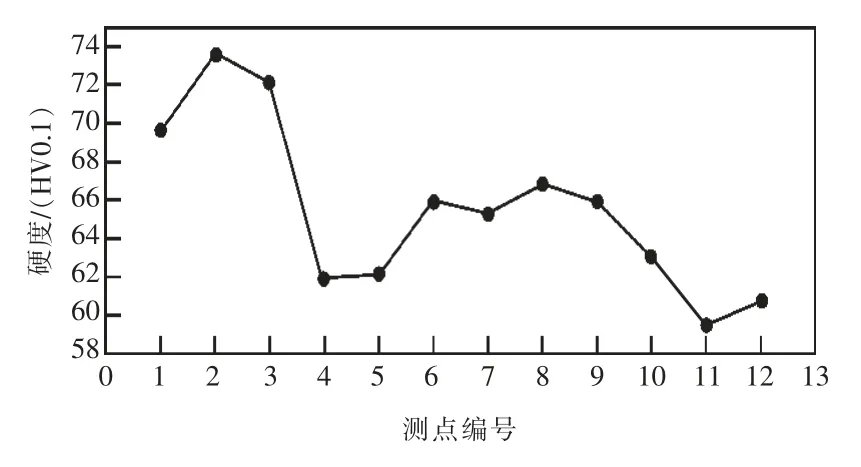

對試樣1 金相橫截面不同位置作進一步的顯微硬度分析,載荷大小為0.98 N。

圖6 為試樣1 橫截面長軸方向顯微硬度分布,各硬度點間距0.4 mm。從圖6 顯微硬度曲線可見圓弧側顯微硬度高于內部。

圖6 試樣1 橫截面圓弧側附近顯微硬度分析

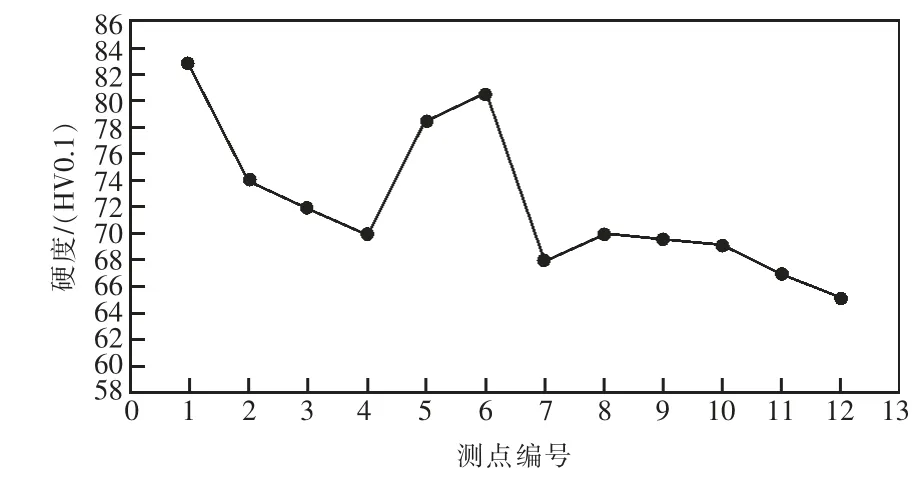

3.6.2 試樣2 顯微硬度

JB/T 10415.1—2016《發電機液體內冷空心導線 第1 部分:銅空心導線》對于空心銅導線的室溫顯微硬度要求為低于75 HV。

如圖7 所示,對空心銅導線試樣2 金相橫截面長軸方向進行顯微硬度分析,檢測點間隔0.4 mm,結果發現局部位置硬度超過75 HV0.1(如測點1,5,6)。

圖7 試樣2 橫截面長軸方向顯微硬度分析

綜上,線棒導線斷裂部位靠近定子汽側端部內撐環綁扎部位,起源于彎曲變形內弧位置,存在殘余應力、結構應力、電磁力等,應力復雜。

實心銅導線的金相組織中存在細晶區和非常大的粗晶區,可認為是不完全再結晶組織,退火不完全,可能造成存在一定殘余應力的情況。

無論實心銅導線還是空心銅導線,不同位置顯微硬度存在一定的差別,局部位置顯微硬度略高于標準要求。

3 個試樣的斷口皆存在深色的腐蝕區和淺色的未腐蝕區,腐蝕區內存在一定的雜質元素,據此推測腐蝕區斷面形成時間較早,為裂紋起源和擴展區,未腐蝕區為最終斷裂區,顯示股線斷裂經歷了一段較長時間的發展。

4 定子線棒端部振動及歷史運行情況

該發電機投產以來,端部密封瓦漏油情況較長時間都存在,多次檢修時都發現定子端部有油污。2014 年檢查時,發現鐵芯端部封口槽楔松動部位約30 處;支撐環綁扎繩部位5 處,其中1處較嚴重。

在每次大修處理后,發電機繞組端部模態及振型測試數據均合格。但該發電機未安裝端部振動幅值在線監測設備,所以運行時的繞組端部實際振動幅值并未掌握。

該發電機曾在2011 年進行啟動試驗時,在發電機出口(勵磁變高壓側封母)發生過兩相接地短路事故。

5 股線斷裂原因分析

發電機定子線棒股線斷裂情況,在國內外發電機故障事件中屬于偶然事件,產生的過程和原因比較復雜,可以從4 個方面進行分析。

5.1 材料缺陷

若線棒材料存在缺陷,發電機在長期運行過程中,受振動、短路沖擊等因素影響,可能會造成線棒股線斷裂。

根據該發電機缺陷部位樣品的材料化學成分分析可知,該線棒材料成分基本滿足設計要求,但也存在金相組織不均勻、局部硬度略高的情況。本次3 根股線斷裂的位置基本相同,而3 根股線在同一位置出現材料缺陷問題的幾率是極低的,所以材料問題不會是造成線棒股線斷裂的主要原因。

5.2 股線表面缺陷

如果股線在制造過程中受到損傷,在運行過程也有可能使損傷擴大,造成斷裂缺陷。從斷裂股線外表面宏觀檢查未見明顯缺陷,對斷股線外表面滲透檢查未見明顯缺陷。對股線斷口進行掃描電鏡分析,斷裂源區表現為解理斷口,終斷區表現為韌窩斷口,因此表面缺陷基本可以排除。

5.3 振動疲勞損傷

該發電機長期運行過程中,密封瓦漏油,定子繞組端部可能有局部松動,2014 年曾發現過端部松動的情況,當時進行了加固處理。端部局部松動造成線棒振幅偏大,對“人”字形結構的2 根線棒來說,聯接處內圓位置的股線承受的應力太大,應力交變頻率高(100 Hz),在此環境下運行,銅股線產生疲勞損傷的可能性很大。

5.4 沖擊負荷

發電機出口短路時會產生很大的短路電流,使定子繞組承受比正常工況下大許多倍的電磁沖擊力,線棒端部振動幅值大幅增加。在“人”字形聯接的R 角處受力極大,很可能造成該處股線損傷。在線棒股線受損后,后期隨著時間的積累,可能造成股線斷裂。

綜上所述,造成該發電機股線斷裂的原因很可能是沖擊負荷和端部松動引起的振動疲勞損傷或兩者綜合的結果。

6 結語

針對某660 MW 大型汽輪發電機定子線棒股線斷裂缺陷,進行了缺陷部位的化學成分分析、斷口掃描電鏡和能譜分析、金相組織和顯微硬度分析。同時結合該發電機歷史運行和檢修情況,對股線斷裂原因進行分析,認為該發電機股線斷裂很可能是沖擊負荷和端部松動引起的振動疲勞損傷或兩者綜合的結果。在發電機運行過程中,出口短路對發電機傷害極大,要極力避免出口短路的發生。發電機密封瓦漏油會降低發電機端部的緊固結構,也應盡力避免。隨著科技的發展,發電機端部振動測量技術日趨成熟,在發電機定子線棒端部安裝振動在線監測設備,可及早發現或預防定子線棒端部振動過大的工況,減少發電機定子線棒股線斷裂的缺陷發生。