基于ANSYS的自動校直機機身優化

段雙龍,黃金鳳,邢利然

(華北理工大學 機械工程學院,河北 唐山 063000)

0 引言

軸類零件是機械類產品中廣泛應用的重要零部件,熱處理及其他制造工藝會導致零件軸心線發生彎曲變形。壓力校直法是目前廣泛采用的一種校直軸類零件的方法[1],其原理是將待校直的軸類零件支承在工作臺的兩個活動支點之間,用壓頭對軸類零件的彎曲位置處進行反向壓彎[2],當壓頭撤回后軸類零件就會得到校直[3]。

由于當前門型軸類校直機的機身承受著電動機驅動壓頭而產生的校直力的作用,如果設計不合理不僅會造成材料的浪費,也會導致其不能滿足剛度和強度要求進而造成機器的損壞,導致更多財力物力的損失。為此,本文以現有的某門型軸類零件壓力校直機為基礎,對門型校直機的機身進行優化。

1 軸類自動校直機機身模型的建立

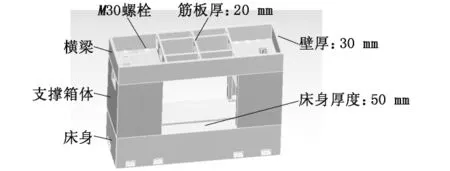

并聯軸類自動校直機機身由校直機機床床身、支撐箱體和橫梁三大部分組成,橫梁包括了導軌和滑塊。在軸類自動校直機校直過程中,主機的機身為重要的承力機構,因此要對壓力校直機機身的強度和剛度進行校核。利用SolidWorks建立校直機主機機身的三維模型,如圖1所示。

2 軸類自動校直機的基本參數

基本參數是根據軸類自動校直機的工藝用途以及結構類型確定出來的數據,它反映了軸類自動校直機的工作特點和工作能力,是用來對自動校直機進行優化所需要的最基本的參數。

軸類自動校直機的基本參數如下:

(1)最大工作壓力。軸類自動校直機理論上能產生的最大力量被稱為最大工作壓力,它反映了軸類自動校直機的主要工作能力。

(2)主機機身的外形尺寸,是指校直機的外形輪廓尺寸。

圖1 校直機主機機身

(3)工作極限時滑塊的位置(兩個滑塊之間的距離)是指校直機加壓裝置接觸工作臺上的軸實施校直工作時導軌上四個滑塊的位置,用來確定當自動校直機在工作時導軌上的力的大小、方向和施力的位置。滑塊位置示意圖如圖2所示。

圖2 滑塊位置示意圖

(4)機器的總重和各部分的重量,是指當前機器重量。將賦予材料以后的模型導入ANSYS Workbench即可觀測到機器的重量及各部分的重量,用來在主機機體優化時對各部分重量進行等效力的轉換,使優化的模型更為簡化。

(5)機器機身的板厚,是指當前機器機身用材料的厚度。

(6)主機機身的材料密度。確定了機身使用的材料,即可知道材料密度,并用來確定機器機身的重量。

本文所研究的軸類自動校直機優化時所需要的基本參數見表1。

表1 軸類自動校直機基本參數

3 軸類自動校直機的有限元分析

3.1 分析模型的建立

由于自動校直機在校直軸的時候機體承受了大部分的校直力,因為需要對校直機機體結構進行剛度和強度校核,來判斷機體的結構是否滿足生產要求[4]。

利用SolidWorks建立軸類零件壓力校直機機身的三維模型時,將機身上不會對結構構成較大影響的孔、倒角等刪除,留下機身框架保存為.x-t格式,導入Workbench中對模型進行靜力學分析。為了使用有限元軟件快速、準確地對壓力校直機機體進行結構分析,需要對機體的結構做出如下假設:壓力校直機機體是焊接結構,并且假定機體的焊接質量可靠;機體材料是各向同性的,且整體密度分布均勻。

3.2 機體的網格劃分

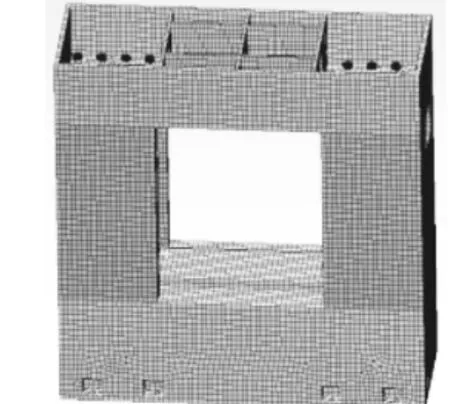

模型結構的網格劃分是有限元分析前期處理中的主要工作,利用ANSYS Workbench的網格劃分處理功能可以對復雜的幾何模型進行高質量的網格劃分處理[5]。本文采用四面體與六面體相結合的單元類型對軸類自動校直機機身進行網格劃分。網格劃分完成后,校直機機身有限元模型一共生成934 356個節點和196 566個單元,經檢查網格劃分質量較好。機身網格劃分結果如圖3所示。

3.3 接觸和約束的處理

主機機體的底面和底面的地腳螺栓孔設置為與地面無摩擦約束,橫梁和側面的支撐箱體采用的是螺栓連接,因此可以把螺栓與橫梁和支撐箱體的螺栓孔設置為固定接觸。壓力校直機工作的極限載荷為100 kN,加載位置如圖4所示,在F處施加極限載荷的外載荷,在A處對機身施加一個重力加速度,而在B、C、D、E處是對機身施加外載荷的內部反向力,力傳遞到滑塊上可等效為4個25kN的力。

3.4 機體的剛度和強度分析

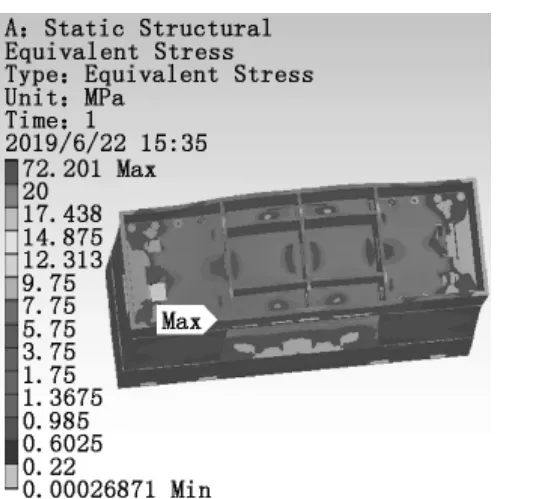

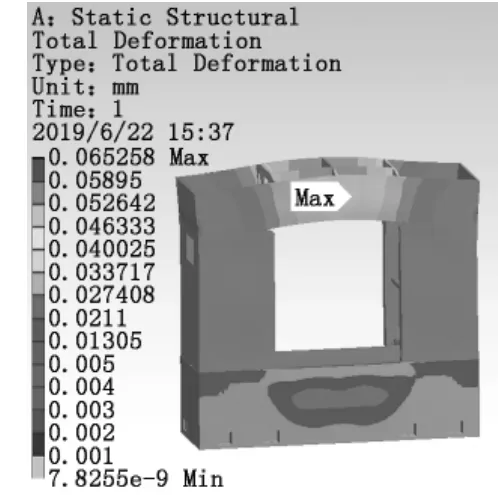

在前處理工作完成以后,對模型進行求解,得到軸類自動校直機機身的變形云圖和應力云圖,如圖5和圖6所示。為了更清楚地顯示效果,圖示的變形是放大2 300倍的結果(下文均是),在最小變形處和最小應力處改為灰色顯示。

圖3 機身網格劃分結果

圖4 外載荷的施加

圖6 機身的應力云圖

圖5 機身的變形云圖

由圖5可知,校直機機身的最大變形為0.065mm,最大變形發生在橫梁的中間處。為了滿足校直的精度要求,機身變形許用值為0.06mm,此變形偏大。

由圖6可知,最大應力為72.201MPa,發生在連接橫梁和支撐箱體的最內側的螺栓上。由于最大應力位于螺栓上,所以應該更加關注螺栓上的受力情況,以便更加了解各關鍵部件的受力情況,檢驗其是否符合強度與剛度的要求,并為今后的研究提供支持。螺栓的應力云圖如圖7所示。

圖7 螺栓的應力云圖

由圖7可以看出,最大應力發生在最內側的螺栓上,最大應力為72.201MPa,而機身材料結構鋼的屈服強度為250MPa,取安全系數為1.5,則許用應力為166.7MPa,72.201MPa<166.7MPa,故其滿足強度要求。但是考慮到實際工況,中間4個螺栓的受力較大,故可以考慮加大中間4個螺栓,其余不變。

4 對校直機進行優化

由壓力校直機機體的靜力學分析可知,機體結構中大部分有較高的安全系數,說明機體結構設計較為保守,可以對機體進行輕量化設計。在確保機身的總體結構尺寸不變的情況下使其整體體積盡量變小,查找對機身結構剛度和強度不會產生負面影響的可去除部分。最終目的是優化結構,在滿足強度和剛度的前提下減輕校直機機體的重量[6]。

4.1 優化思路

根據仿真結果確定優化思路:①中間4個螺栓需要加強;②橫梁中間處變形較大,需要減小變形;③變形和應力較小處可以考慮減小材料厚度。

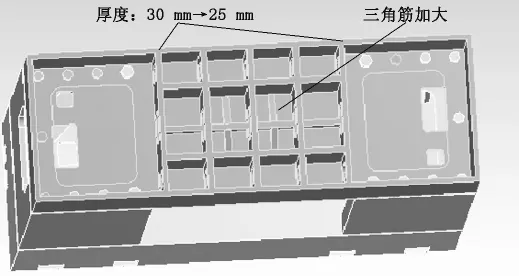

改進方案如下:①橫梁兩側筋板厚度由30mm改為25mm;②加大橫梁上方的三角筋;③床身筋板厚度由30mm改為20mm,床身厚度由50mm改為40 mm;④4個螺栓由M30改為M36。

4.2 優化后的機身三維模型

建立優化后機身結構的三維模型,如圖8所示。

圖8 優化后機身的三維模型

4.3 優化后的仿真結果

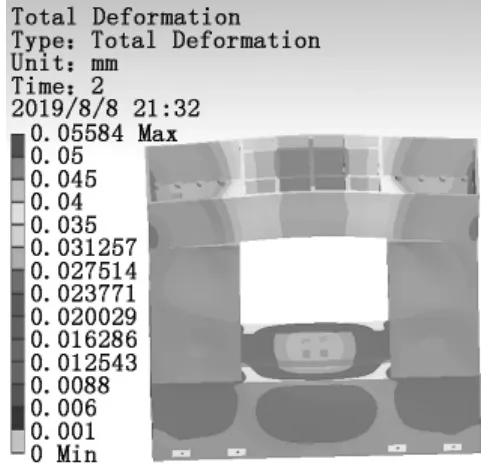

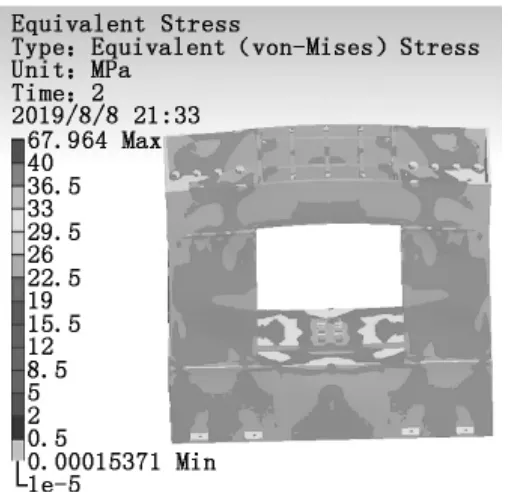

優化后機身的變形云圖和應力云圖分別如圖9和圖10所示,可以看出最大變形為0.055 8mm,滿足剛度要求,最大應力也有所降低,為67.964MPa。

5 結論

利用ANSYS Workbench有限元分析軟件得出了校直機機體的最大變形和最大應力,也通過分析找出了可以優化的位置,并根據分析結果對機身進行了結構優化。由優化后的變形云圖可看出,最大位移小于0.06mm的設計要求,而且最大應力也有所降低并且滿足工況要求。機身整體質量由4 550kg降低到了4 160kg,減少了390kg,節省了材料費用。

圖9 優化后機身的變形云圖

圖10 優化后機身的應力云圖