基于ANSYS設計的旋轉超聲加工振動裝置與試驗

閆志剛,郭麗娜,朱永偉,紀能健

(1.揚州大學,江蘇 揚州 225127;2.江蘇大學,江蘇 鎮江 212013)

0 引言

隨著硬脆材料(玻璃、石英、陶瓷)等復合材料應用的越來越廣泛,對其加工精度的要求也越來越高。如何實現硬脆材料的高精度和高效加工已成為現代加工技術的難題。傳統的機械加工由于切削力會產生發熱、變形等問題,降低了產品的性能[1]。

旋轉超聲加工是高效加工硬脆性材料的方法,它可以看作是利用旋轉的金剛石磨削和超聲振動的復合加工[2],該方法解決了單超聲加工材料去除率低、加工完的產品表面粗糙度大等問題,還降低了工具頭的磨損。關于旋轉超聲加工的機理,目前的研究結果如下:在超聲高頻振動作用下懸浮液中的磨料連續擊打被加工件表面,工件的表面逐步破碎并去除[3];金剛石工具頭固結磨粒在工件表面進行不斷的刮擦;旋轉運動帶動了碎屑的持續運動,促進了碎屑在工作液中流動,有利于碎屑的排除[4-5];超聲空化作用使工作液進入材料微縫隙中加劇了機械破壞作用[6]。

本文以陶瓷材料為試驗對象,設計了旋轉超聲加工振動系統,運用ANSYS壓電分析[7]模塊進行模態分析與諧響應分析,以驗證系統設計的可靠性,在振幅滿足要求的條件下,構建了旋轉超聲加工系統,對材料進行試驗,得到了加工深度與表面粗糙度參數,驗證了旋轉超聲加工可以顯著提高效率的優勢。

1 旋轉超聲加工振動系統設計

1.1 夾心式壓電換能器設計

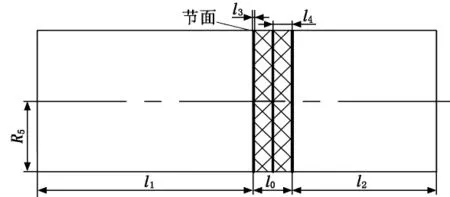

換能器模型如圖1所示。為了滿足旋轉超聲加工系統的加工要求,夾心式壓電換能器的功率需要400W、施加的激振電壓要求200V,而且空氣中的諧振頻率在20 kHz左右時換能器端面輸出振幅能達到5μm~10μm。

圖1 換能器模型

如圖1所示,l1為前蓋板長度,材料選用鋁合金LY12,半徑為26mm;l2為后蓋板長度,材料選用45鋼,半徑為26mm,45鋼特性阻抗為Z2;l0為壓電陶瓷堆厚度,l4為壓電陶瓷片厚度,l4=6mm,壓電陶瓷堆特性阻抗為Z0;l3為鈹青銅電極片厚度,l3=0.3mm;R5為換能器各部分半徑。則換能器后蓋板長度由下式計算[8]:

其中:ω 為圓頻率,ω=2πf,f 為工作頻率,f=20 kHz;c0為超聲波在壓電陶瓷材料中的縱波聲速,c0=3.57×106mm/s;c2為超聲波在45鋼中的縱波聲速,c2=5.17×106mm/s。

特性阻抗比:

其中:S0、S2為壓電陶瓷、后蓋板的截面積,均為0.21 m2;ρ0為陶瓷材料密度,ρ0=7 500kg/m3;ρ2為45鋼材料密度,ρ2=7 800kg/m3。

其中:λ1為波長,λ1=c1/f;c1為 超 聲波在鋁 合 金LY12中的縱波聲速,c1=5.17×106mm/s。

將相關參數代入式(6)計算得:l1=64mm。

1.2 階梯型變幅桿設計

換能器端面輸出的振幅低于旋轉超聲加工振動系統的要求,為了符合加工要求,選擇放大系數較大的階梯型變幅桿放大振幅[9],變幅桿結構如圖2所示。

圖2 變幅桿結構

變幅桿材料選用45鋼,材料密度ρ=7 800kg/m3,材料彈性模量E=2.1×1011Pa,泊松比μ=0.28,大端直徑D1=52mm,小端直徑D2=24mm,縱波聲速c2=5.17×106m/s,變幅桿長度等于超聲振動波的半波長l。

諧振條件下,根據變截面桿縱振動的波動方程求得:共振長度λ=c2/f=258mm,變幅桿半波諧振長度l=λ/2=129mm,面積系數 N=D1/D2=2.17,位移節點長x0=λ/4=64.5mm,放大系數Mp=N2=4.7。

由于階梯形變幅桿大端面與小端面的分界處存在很大的應力集中,尤其是放大系數Mp大于4時,需在分界處設計過渡圓弧,以降低應力集中,根據圓弧半徑R與N的關系得到過渡圓弧與變幅桿小端直徑之比≈0.56,因此過渡圓弧半徑 R=0.56D2=13.44mm。

1.3 旋轉工具頭的設計

由于旋轉超聲加工在工作液中進行,因此工具頭要有高硬度、耐磨性與耐腐蝕性,而為使其更換方便,設計的工具頭與變幅桿采用螺紋連接[10],設計采用金剛石固結磨粒工具頭[11]。

2 超聲振動系統有限元分析

2.1 模態與諧響應分析

使用ANSYS軟件的壓電分析模塊對超聲振動裝置進行模態分析與諧響應分析[12],以檢驗超聲振動系統在工作頻率20kHz下能否滿足加工要求。

模態分析使用Block Lanczos分析法,設置求解范圍為15kHz~40kHz,提取前10階模態。前4階頻率分別 為 19 793.3Hz、28 992.2Hz、37 296.5Hz、38 892.1Hz,查看振形圖,第一階為縱向振動,其他階為彎曲振動或者混合振動,不滿足要求。一階模態振形如圖3所示,振動系統的固有頻率為19 793.3Hz。

圖3 一階模態振形

在模態分析的基礎下進行諧響應分析,分析類型為Harmonic,求解頻率范圍設為15kHz~30kHz,求解子步stepped設為30步,使用稀疏矩陣(Sparse)定義求解器,采用Full法計算,阻尼系數設為0.3%。處理完成后查看變幅桿小端面中心點軸向幅頻特性曲線,如圖4所示。

圖4 變幅桿小端面中心點軸向幅頻特性曲線

由圖4可知,當頻率為19.8kHz時輸出振幅最大,約為19.6μm,可以滿足旋轉超聲加工的要求,此時的頻率與模態分析時的縱振頻率相符。

2.2 振幅檢測

為了檢驗構建的旋轉超聲加工系統是否滿足加工要求,選用基恩士高精度激光位移傳感器,與計算機連接,檢測超聲振幅波形。經采樣處理后得到工具頭端面軸向超聲振動振幅波形曲線,振幅為0μm~20μm連續可調,最大振幅與有限元分析結果相一致。

3 旋轉超聲加工振動系統構建

旋轉超聲振動加工系統包括超聲波發生器、伺服電機、進給工作臺、壓電換能器、階梯型變幅桿、工具頭等,旋轉超聲振動裝置通過內外套、軸承和前后端蓋等機械裝置固定在超聲主軸內。在變頻電機帶動下,旋轉超聲主軸最高轉速可達20 000r/min,且旋轉超聲主軸可實現Z向垂直運動。

4 旋轉超聲加工試驗

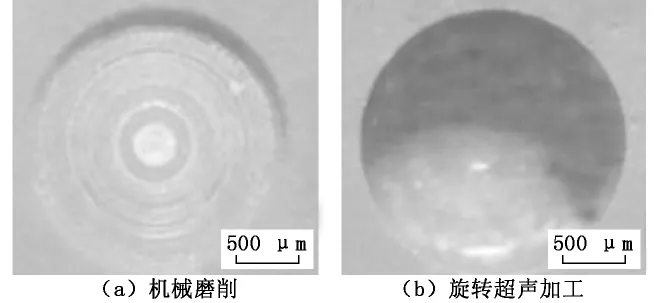

采用金剛石固結磨粒工具頭,加工材料為PZT陶瓷,設置旋轉超聲主軸轉速為5 000r/min,超聲功率為150W,接觸靜壓力為5.0N,加工時間為1min,進行機械磨削和旋轉超聲孔加工對比試驗,加工后的結果如圖5所示,加工深度如表1所示。

圖5 陶瓷材料加工結果

表1 陶瓷材料加工深度

由于工具端面磨粒的旋轉切削作用,工件表面均會留有劃痕。由圖5可知,機械磨削加工磨削痕跡較嚴重,旋轉超聲加工工件表面磨痕較小,其原因是在超聲高頻振動作用下,加工面產生強烈的超聲拋磨作用,減少了工具端面磨粒的旋轉摩擦作用在工件表面留有的加工劃痕。由表1可知,旋轉超聲加工比機械磨削效率高。

5 結論

(1)設計了旋轉超聲振動裝置,通過使用ANSYS軟件壓電分析模塊對其進行了模態分析和諧響應分析,并利用激光位移傳感器檢測工具頭輸出振幅,驗證了ANSYS分析的準確性。

(2)通過試驗對比發現,旋轉超聲加工比機械磨削效率大約高3.3倍,對越難加工的硬脆性材料其旋轉作用影響越大,更容易去除表面材料,表明采用旋轉超聲加工可以得到更理想的表面粗糙度和更高的材料去除率。