“雙8”字型無碳小車的結構設計*

吳紅靜,梁德灣,吳華偉,李海金

(1.湖北文理學院 純電動汽車動力系統設計與測試湖北省重點實驗室,湖北 襄陽 441053;2.湖北文理學院 機械工程學院,湖北 襄陽 441053;3.湖北文理學院 汽車與交通工程學院,湖北 襄陽 441053)

0 引言

無碳小車是一種以重力勢能驅動的具有方向控制的自行小車。無碳小車沿“雙8”字軌跡前進時,一對后輪在轉彎過程中必須使左、右輪速度不等,產生差速。如果兩后輪均為主動輪,當小車在轉向時兩輪的運行速度相等,便會導致車身不穩,甚至是側翻。為了解決上述差速問題,采用單輪驅動的方法[1]可以構成簡單的差速器,以解決小車轉彎時內、外輪線速度不等的問題,從而達到平穩轉向。以往對于“8”字型小車轉向機構的設計多采用槽輪機構[2]、空間RSSR機構[3]、凸輪機構[4]等。槽輪機構不利于調整小車的轉角,因此必須設計完全精確時才能保證小車行駛正確的軌跡;空間RSSR機構作復雜運動和往復運動時所產生的慣性力難以平衡。第六屆全國大學生工程訓練綜合能力競賽要求小車需繞同一直線上的3個樁按“雙8”字軌跡循環運行,因此對于軌跡的準確性和小車的設計精度要求更高。由于凸輪機構中合適的凸輪輪廓曲線能滿足從動件復雜的運動規律[5],不會出現慣性力等問題,故本設計采用凸輪機構來實現小車的轉向功能。通過計算確定凸輪行程及基圓半徑,并借助MATLAB對小車軌跡進行優化,從而得到合適的凸輪結構。通過凸輪滑塊與鎖緊塊帶動前輪轉向,使小車按正確的軌跡行走。

1 設計概述

設計一種三輪小車,在小車行進過程中由標準1kg砝碼下落帶動小車行進,所產生的重力勢能為4J(取g=10m/s2),且砝碼下降高度為400±2mm,因此小車的摩擦力以及傳動時所產生的力均對小車的行駛具有很大的影響。要求小車具有轉向控制機構,且具有可調節性,以適應不同場地的需求。

根據小車的設計要求,本文將小車分為四個部分進行設計,即原動機構、傳動機構、轉向機構與微調機構。原動機構采用繞線輪的方式,傳動機構采用兩級齒輪傳動,轉向機構采用可以實現復雜運動規律的凸輪機構,微調機構采用緊定螺釘調節凸輪滑塊實現微調。

2 基本結構設計

2.1 原動機構

原動機構的作用是將重力勢能轉化為小車的驅動力。能實現這一功能的方案有繩輪機構和齒輪齒條,但是由于齒條需要較長空間,不容易實現,因此選用繩輪機構,可以提高效率及簡潔性。繞線輪采用錐形結構,可以保證小車啟動時具有一定的加速度,行走過程中重物下落平穩[6]。本設計采用彈性系數很小的尼龍線和定滑輪機構,尼龍線的一端繞在重物上,另一端固定在主動軸上的繞線輪上,使重物的重力可以轉換為驅動軸上的扭矩,從而帶動主動輪產生動力。為了保證小車在運行過程中能夠穩定勻速前進,主動軸繞線部分的直徑設計尤為重要。

利用SolidWorks對小車裝配后,通過質量屬性選項設定各零件材料,計算出整車重量(包含重物)m=1.76kg,滾動因擦系數σ取0.06。繞線輪的計算如表1所示。表1中,Dh為小車驅動輪直徑,Dh=110mm。

2.2 傳動機構

傳動機構的功能是把驅動軸上的動力傳遞到轉向機構和主動輪上,要使小車行駛得更遠并按設計的軌道精確地行駛,傳動機構必需傳遞效率高、傳動平穩精確[7]。本設計采用齒輪傳動,在小車行走的過程中,重物的重力勢能帶動繞線輪和繞線軸轉動,繞線軸通過齒輪機構將動力傳遞給驅動軸。齒輪采用兩級傳動,共三個齒輪,繞線軸上的齒輪為大齒輪,過渡輪軸上為中等齒輪,后輪軸上的齒輪為小齒輪,實現了小車行駛相對更遠的路程,提高了能量的利用率。

表1 繞線輪的計算

2.3 轉向機構與微調機構

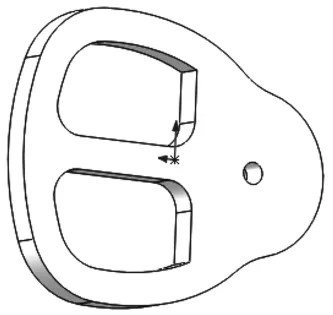

轉向機構是小車設計的關鍵部分,需要盡可能地減少摩擦,并對小車轉彎速度進行控制。本設計由凸輪的旋轉帶動轉向輪左右轉動從而實現小車轉彎的功能[8]。轉向機構與微調機構如圖1所示,在小車行駛過程中,凸輪6推動與鎖緊塊2固定著的凸輪滑塊4,鎖緊塊帶動前輪實現左右擺動,從而實現小車的轉向。此設計的凸輪轉動兩圈,小車行駛一個完整的“雙8”。

圖1 轉向機構與微調機構

微調機構由凸輪滑塊4、鎖緊塊2等零件組成。凸輪滑塊4與鎖緊塊2之間用緊定螺釘連接,可以改變凸輪滑塊伸出長度。鎖緊塊2與前輪支架3用螺釘螺母固定,可以任意改變支架與前輪的旋轉方向。驅動軸上有螺紋,凸輪與驅動軸之間用螺母連接,當下降高度固定在400mm的時候,可以調整凸輪的初始位置。

2.4 小車運行時的角度

設主動輪與前輪的橫向偏距為a,后輪軸與前輪的中心距離為d。假設前輪轉過θ角度時,小車前進的距離為ds,整體轉過的角度為β,則小車行駛的曲率半徑為:

由公式(3)可知,小車前輪轉過的角度以及后輪與前輪的距離會影響小車整體轉過的角度,因而會影響小車的運動軌跡。

3 凸輪的參數設計

凸輪是具有一定曲線輪廓或凹槽的構件,它運動時,通過高副接觸可以使從動件獲得連續或不連續的任意預期往復運動。本設計凸輪滑塊在推程做等加速等減速運動,在回程運動中做余弦加速度運動,根據《機械原理》[9],其運動方程分別為:

其中:h為推桿行程;δ0為推程運動角;δ0′為回程運動角;δ為凸輪轉角。

計算得出凸輪的設計參數,如表2所示。設計的凸輪結構示意圖見圖2。

表2 凸輪的設計參數

圖2 凸輪的結構示意圖

4 仿真與實驗

4.1 MATLAB模擬軌跡

通過以上分析設計出了結構簡單適用的“雙8”字型無碳小車,利用MATLAB軟件對其進行動力學仿真,通過不斷調整小車中不同零件的參數,(如車輪直徑、傳動比等),對小車軌跡進行優化處理,確定最終合適的參數。MATLAB運動仿真結果如圖3所示。

圖3 MATLAB運動仿真結果

4.2 實物測試

為驗證上述分析和結論的正確性,進行了實物制作并進行樣機測試,得出影響小車運動軌跡的主要因素是前輪的轉角以及后輪與前輪之間的間距,調整好前輪的擺角大小是決定小車行走“雙8”軌跡的決定性因素。影響重物下落快慢的因素是繞線輪直徑的大小。測試時選用平整光滑的地面進行試驗,以保障小車運動平穩,小車實物圖如圖4所示。

經過實際驗證,小車行走“雙8”字軌跡可達20圈,所得到的軌跡變化規律與仿真實驗大致相同,但由于凸輪等部分零件的加工精度等原因,造成小車行走過程中轉彎速度比預計的稍微快一些,但不影響上述分析的正確性。

圖4 小車實物圖

5 結語

本設計采用基于凸輪的轉向機構,通過計算設計出適當的凸輪輪廓,便可使從動件得到任意的預期運動。微調機構是小車的主要控制部分,在后期調試過程中起著重要的作用,本設計微調機構可調性大,可適應不同的間距行走。使用MATLAB不斷對參數進行調整優化,最終得到了理想的參數。本小車整體結構簡單,能量損耗較少,成本不高。