廢舊陶瓷顆粒對彩色乳化瀝青混合料性能影響研究

王銳海 陳修樂 周宇航 蔣婷婷 任新田

摘要:廢舊陶瓷量與日增多,既污染環境又浪費資源。為提高廢舊陶瓷利用率,本研究將廢陶瓷經過破碎、篩分制成再生骨料,以不同的摻量取代部分骨料與淺色改性乳化瀝青混合配制形成試件,探究不同摻量廢舊陶瓷顆粒下的彩色稀漿混合料的性能。結果表明:廢舊陶瓷顆粒在4.75mm~0.6mm粒徑范圍內,在稀漿分層混合料ES2級配范圍下取代率為15%時的綜合性能最好,進而確定彩色稀漿混合料合理的配合比和最佳油石比。

關鍵詞:淺色改性乳化瀝青;廢舊陶瓷顆粒;配合比

Study on the effect of waste ceramic particles

on the performance of color emulsified asphalt mixture

Wang RuihaiChen XiuleZhou YuhangJiang TingtingRen Xintian

College of civil engineering,Northwest University for nationalitiesGansuLanzhou730124

Abstract:the quantity and increasing of waste ceramics not only pollute the environment but also waste resources.In order to improve the utilization rate of waste ceramics,the waste ceramics were crushed and screened to make recycled aggregate,and some of them were replaced by different content to mix with light color modified emulsified asphalt to form test pieces,and the performance of color slurry mixture with different content of waste ceramics was explored.The results show that the composite properties of the waste ceramic particles are the best when the replacement ratio is 15% in the range of ES2 gradation and the particle size is 4.75mm ~ 0.6mm,and then the reasonable mixture ratio and the best oil stone ratio of the color slurry mixture are determined.

Key words:light color modified emulsified asphalt;waste ceramic particles;mix proportion

隨著環境和可持續發展的需要,再生骨料作為一種綠色環保型建筑材料已經得到了廣泛的重視[1,2]。我國是陶瓷大國,全國陶瓷廢料的年產量估計在1000萬噸以上,但廢舊陶瓷再利用率相對較低,導致大量廢舊陶瓷資源堆積,既占地又污染環境,因此,若將廢陶瓷破碎制備成再生骨料回收利用,不僅可以解決資源問題,而且可以協調環境發展。

現國內外學者對廢舊陶瓷制備再生骨料利用的研究主要集中于再生混凝土[3]和道路生態磚方面[4,5],對再生利用于彩色乳化瀝青混合料的報道鮮少。目前,彩色乳化瀝青混合料在我國尚處研究應用起步階段,其彩色乳化瀝青混合料路面除了要滿足常用瀝青的路用功能外[6],還要考慮其色彩的耐久性,尤其是在紫外線較強以及風沙較嚴重的西北地區。所以,為解決上述諸多難題,根據我國廢舊陶瓷量多的現狀,本試驗研究將彩色廢舊陶瓷顆粒與彩色乳化瀝青混合配置成彩色瀝青混合料,用于維護或養護路面,不僅降低成本且能夠保持路面色彩的持久性,提高路面的抗磨耗性,符合我國節能減排的國策,促進西北地區彩色路面的快速發展,從而達到多贏的模式。

1 原材料及方案設計

彩色廢舊陶瓷顆粒乳化瀝青混合料的制備是將彩色廢舊陶瓷顆粒代替部分礦物骨料與淺色改性乳化瀝青、水、填料和添加劑等按照一定的比例在25℃的室溫下混合、攪拌均勻而得到的。

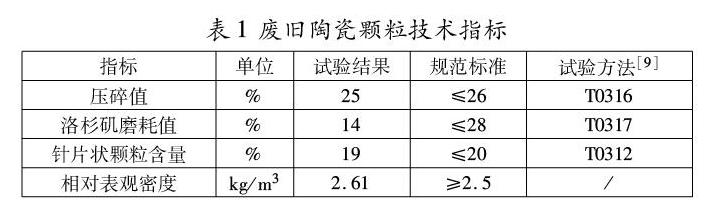

1.1 彩色廢舊陶瓷顆粒的選擇

由于彩色廢舊陶瓷破碎后粒徑<0.6mm的陶瓷顆粒多為原有的釉面破碎形成的針片狀,且釉面比較光滑,對后面替換部分骨料與乳化瀝青相混合制備出混合料的各項指標性能影響較大[7],所以本試驗將收集來的彩色廢舊陶瓷進行破碎、清洗、烘干后,通過篩析法,首先篩除公粒徑≥9mm的顆粒(與后面的規范級配范圍有關),篩選出粒徑在4.75mm~0.6mm之間的粒徑,本試驗所采用的廢舊陶瓷顆粒技術指標見表1,均滿足規范要求[8]。

1.2 淺色改性乳化瀝青

本試驗采用先改性后乳化的方法制備淺色改性乳化瀝青。將樹脂A、樹脂B、樹脂C、SBS、SBR、芳烴油按照一定比例在溫度160℃下采用物理共混法,通過高速剪切儀以5000r/min剪切50分鐘后制備出淺色改性膠結料,經多組不同原料配合比試驗后,最終按油水比為55:45,乳化劑1.5%,溶液呈酸性環境,在溫度為150℃下通過膠體磨的作用制備出淺色改性乳化瀝青,各項指標如表2,符合規定[8]應用于稀漿封層的改性乳化瀝青技術要求。

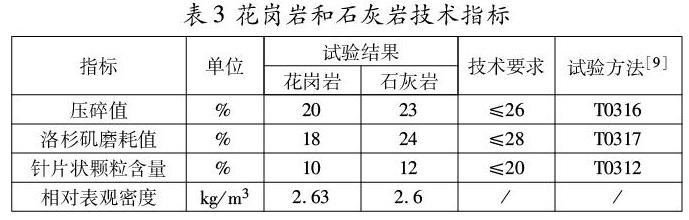

1.3 集料、填料、顏料、添加劑及水

(1)稀漿封層集料應選擇堅硬、粗糙、耐磨、潔凈的集料。本試驗采用的是本地所產的花崗巖,由于硬度較大,難破碎成細小粒徑,所以選用粒徑為4.25mm~2.36mm,石灰巖(≤2.36mm),其技術指標見表3。

(2)填料主要選用礦粉(≤0.6mm),且要干燥,疏松;顏料以無機顏料為主,選用氧化鐵紅,既可以增添稀漿混合料色澤,又可以用作填料使用;

(3)添加劑:可以調節稀漿混合料可拌和時間、破乳速度等的添加劑;

(4)水選用干凈的自來水或人類飲用水。

2 混合料級配設計

參照參考文獻[8],初選用ES2型礦料級配。彩色廢舊陶瓷顆粒代替部分骨料,取代率為分別為0%、5%、10%、15%、20%,同礦料A、礦料B和礦粉進行礦料配合比設計,合成級配曲線見圖1。

3 混合料結果分析

將自制淺色改性乳化瀝青、填料、水和外加劑的用量(瀝青用量在6.0%~8.0%之間、水的用量一般在6%~11%之間),分別添加不同取代率的廢舊陶瓷顆粒混合礦料攪拌均勻,對彩色乳化瀝青混合料的各項技術指標進行檢測。

3.1 拌和試驗和粘聚力試驗

用不同取代率的廢舊陶瓷顆粒混合礦料同自制淺色改性乳化瀝青、填料、水和外加劑的用量(瀝青用量在6.0%~8.0%之間、水的用量一般在6%~11%之間)進行拌和試驗和粘聚力試驗,其試驗結果為表5:

從表5可知,相比級配5(陶瓷0%),從級配4到級配1(對應廢舊陶瓷摻量5%~20%),可拌和時間整體呈增大趨勢,60min的粘結力逐漸下降,但對30min的粘結力并無太大影響。對比級配5(陶瓷0%)可知:

(1)隨著廢舊陶瓷替換量逐漸增多,混合料可拌和時間逐漸也增大,這是由于所摻廢舊陶瓷表面大部分為瓷質材料,吸水率相對較小,拌和時水就相對較多,導致可拌和時間增大,其中陶瓷替換量最大20%使可拌和時間最大提高了10.1%;

(2)因拌和后,試件還比較濕軟,乳化瀝青與混合料粘結性還比較差,所以在30min后測得各級配混合料的粘結力差別不太大,但在60min后,混合料中水分相對減小,瀝青與混合料具有一定粘聚力,但因廢舊陶瓷顆粒表面光滑瓷質使得與乳化瀝青粘結力減小,且隨著其摻量的逐漸增大,粘結力逐漸減小。

3.2 濕輪磨耗WTAT試驗

將不同彩色乳化瀝青用量、不同的廢舊陶瓷取代率制備而成的試件進行1h的磨耗試驗,其試驗結果如圖2所示。

從圖2可,廢舊陶瓷顆粒的摻入導致彩色乳化瀝青混合料磨耗值總體呈下降趨勢。相比空白組,當取代率為5%時其磨耗值降低2%,10%時降低4.9%,15%時降低6.5%,20%時降低5.5%;當取代率不超過15%,磨耗值呈下降趨勢,這與廢舊陶瓷表面織構有關,表面相對光滑,與彩色乳化瀝青粘附性較差,導致磨耗值下降;當廢舊陶瓷摻量超過15%,磨耗值下降程度減小,主要是因為廢舊陶瓷可以改善乳化瀝青混合料密實程度,提高其抗水損能力。

3.3 粘附砂量LWT試驗

不同彩色乳化瀝青用量、不同的廢舊陶瓷取代率制備而成的試件,進行負荷輪碾壓試驗,其試驗結果如圖3:

從圖3可知,廢舊陶瓷顆粒的摻入導致彩色乳化瀝青混合料砂粘量總體呈下降趨勢。相比空白組,當廢舊陶瓷替換率為5%時下降4%,10%下降5.6%,15%下降6%,20%下降6.3%;試驗結果說明,由于廢舊陶瓷表面不完整釉面和陶制顆粒的合理級配,使得瀝青混合料試件表面相對光滑和密實,在負荷車輪的作用下,與砂的粘附量減小,因此最大瀝青的用量也相對降低,以節約材料。

3.4 最佳彩色乳化瀝青用量的確定

根據混合料級配所確定的廢舊陶瓷顆粒取代率為0%、5%、10%、15%、20%的混合料配方,分別變化不同的瀝青用量,按照《公路瀝青路面施工技術規范》(JTG F402004)中稀漿封層混合料技術要求重復試驗并將不同瀝青用量的1h濕輪耗值及砂粘量繪制成關系曲線圖4,以磨耗值接近要求的瀝青用量作為最小瀝青用量,砂粘附量接近要求的瀝青用量為最大瀝青用量,得出瀝青用量可選范圍為6.0%~8.0%之間。取中值為最佳用油量,即瀝青用量7.0%為最佳用量。

4 結論

(1)在彩色乳化瀝青混合料中,可用廢舊陶瓷替換部分骨料,可替換粒徑范圍為4.75mm~0.6mm,其可拌和時間、粘結力、濕輪磨耗值、砂粘量均滿足規范要求,且對濕輪磨耗值降低影響顯著;

(2)試驗結果表明,廢舊陶瓷替換量為15%,瀝青用量8.0%時,濕輪磨耗值最小,混合料抗水損能力最強;

(3)當彩色乳化瀝青混合料中廢舊陶瓷替換量達到一定數值,本試驗中為15%,混合料的濕輪磨耗不隨替換量的增大而減小;

(4)廢舊陶瓷的替換量為15%,ES2型彩色乳化瀝青混合料的最佳油石比為7%。

參考文獻:

[1]段國偉,杜希榮,沈鍵.綠色再生輕骨料混凝土制備及力學性能的研究[J].價值工程,2020,39(02):274276.

[2]鄭明博,劉海濤,吳澤玉,白新理,李長春,牛亞寧.水泥穩定混合骨料再生料路用性能分析[J].四川建材,2020,46(01):155156.

[3]王東旭,何思瑤,蔣貴鑫,王濱,劉瑤.廢舊陶瓷再生混凝土力學性能試驗研究[J].山西建筑,2019,45(03):110111.

[4]楊鶴,陶珍東,李旭光,趙林南.利用廢舊陶瓷制作免燒道路磚的試驗研究[J].建材技術與應用,2015(01):13.

[5]楊鶴.利用廢舊陶瓷制作道路磚[D].濟南大學,2015.

[6]王華新.再生集料乳化瀝青混合料設計方法與路用性能研究[D].華南理工大學,2018.

[7]徐藝嘉.脫色瀝青彩色微表處路用性能研究[D].重慶交通大學,2018.

[8]《公路瀝青路面施工技術規范》(JTG F402004).

[9]《公路工程瀝青及瀝青混合料試驗規程》(JTJ0522000).

項目:西北民族大學國家級大學生創新創業訓練計劃項目(項目編號:201910742076)

作者簡介:王銳海(1998),女,白族,云南大理人,本科,研究方向為道路工程。