X射線帶鋼厚度測量系統的工程設計和應用

王 珂

(寶鋼工程技術集團有限公司 工程技術事業本部,上海 201999)

帶鋼的厚度是寶山鋼鐵有限公司冷軋連退/熱鍍鋅高強鋼生產中的最重要指標之一,帶鋼成品質量主要是取決于帶鋼的縱向厚度公差。作為冷軋連退/熱鍍鋅高強鋼處理線基礎自動化功能的一個重要組成部分,測厚儀為生產線自動厚度控制提供測量值與設定值的偏差信號,及時正確反映出帶鋼在軋制過程中的真實厚度,其精確的厚度測量功能保證了生產效率和產品質量。

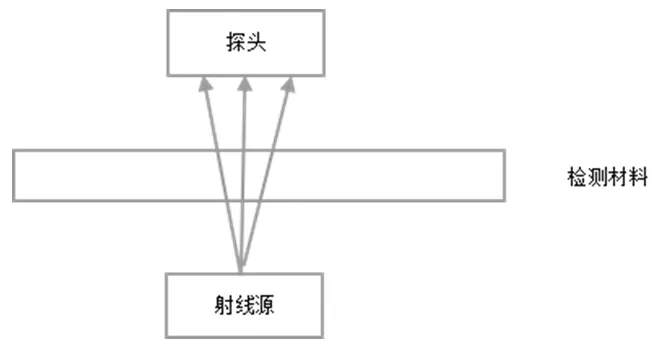

1 X射線厚度測量原理

X 射線厚度測量技術是通過檢測材料對X 射線的吸收量來確定材料的厚度,其測量原理圖如圖1 所示。

圖1 測量原理圖Fig.1 Measurement schematic diagram

圖2 系統結構圖Fig.2 System structure diagram

X 射線源發出穩定的射線,當射線穿透檢測材料的時候,射線強度將會衰減,其衰減量與檢測材料的厚度相關。探頭在檢測材料的另一側接收強度衰減后的射線,然后將射線強度轉換為可采集的信號并傳輸給控制計算機,計算出相應的厚度值,實現對檢測材料進行非接觸式、在線、實時、精確的厚度測量。

2 測量系統的選用及設備構成

2.1 測量系統的選用

為滿足寶山鋼鐵有限公司冷軋連退/熱鍍鋅高強鋼處理線對帶鋼厚度(厚度為0.5mm ~2.5mm)和工藝測量精度的要求,經調研對比,選用了XH100 射線測厚儀。該系統優勢有:系統可以進行三點快速校正及多點全校正功能;射線源具有多重溫度保護,包括冷卻流量檢測、射線源溫度檢測和射線源溫度硬件保護開關,保證射線源在正常溫度下工作;提供曲線制作軟件,使用戶可以重新進行厚度曲線處理;自帶完善的帶卷統計報告功能,系統只要接入速度信號就會根據預先設定對帶鋼厚度的測量結果進行統計分析,歷史統計結果也可以方便地進行查看;有完善的自診斷功能及系統日志;系統支持遠程診斷服務,在獲得用戶許可下,相關技術人員可以遠程接入系統,對系統進行在線診斷。

該測量系統主要技術性能指標為:測量采樣時間為2ms;測量周期時間為≤10ms;積分時間2ms ~1000ms 可配置;畫面顯示更新時間500ms;測量重復性與靜態精度為樣板厚度的±0.1%或±0.5μm 等。

2.2 測量系統的設備構成

X 射線厚度測量系統主要由以下幾個部分組成:射線源、探頭、C 型架、主控柜和操作站,其系統結構圖如圖2所示。

其中,測厚儀的X 射線源包括射線管和高壓發生組件等,能夠產生高穩定性的X 射線束。探頭包括電離室、前置放大板和高壓板等,用于檢測射線能量,其中前置放大板將電離室的電流輸出放大并將其轉換為電壓信號。C 型架用于固定射線源和探頭,通過驅動裝置實現行走功能。主控柜內安裝有本地測量控制器和與機組信號相關的元器件,本地測量控制器用于控制C 型架測量單元,計算出測量值及處理各種系統信號和接口。現場接線箱用來采集現場所有的信號,并通過通訊方式把數據發回給主控柜PLC控制器。操作站是測厚系統的主要操作設備,每一臺操作站都能夠實現對單點厚度的監控及操作,并用于統計、記錄、儲存帶卷報告等文件。

3 測量系統在工程設計中需要考慮的問題

3.1 測量精度影響因素和補償措施

X 射線測厚儀作為非接觸式的測量裝置,有很多因素影響測量的精度,具體包括:外部的使用環境,如C 型架測量通道空間內的溫度變化、被測帶鋼表面和測量窗口的清潔度等;被測帶鋼的測量位置,如帶鋼高度位置發生變化、帶鋼出現傾斜等;測厚儀本身因素,如X 射線的穩定性(即X 射線管管電壓、管電流的穩定性)、測量元件的可靠性及信號處理的穩定性;被測帶鋼的溫度;被測帶鋼的材料。以上這些影響都需要在測厚系統中對測量信號進行校對、修正及補償。對X 射線測厚儀來說,被測帶鋼成分的不同對結果的影響最大。因此,在測量時需要采取相應的補償措施。

根據帶鋼厚度的測量原理,射線穿透金屬時會被金屬物吸收,從而減弱射線的強度。穿透檢測帶鋼后的射線強度變化符合朗伯---比耳定律:

式(1)中,It、I0為射線穿透被測帶鋼前后的射線強度;mx 為線吸收系數;mm 為被測帶鋼的質量吸收系數;t為被測帶鋼的厚度;ρ 為被測材料的密度[1]。

當被測帶鋼的質量吸收系數和放射源強度相同時,帶鋼厚度越大,被吸收后的射線強度就越小。通過測量穿透帶鋼的射線強度大小就可得出帶鋼的厚度,但不同材質的金屬,質量系數是不同的,測量時要選擇對應的補償系數。當被測帶鋼成分發生變化時,其密度ρ 也隨之變化,質量吸收系數也會相應變化,導致被測帶鋼對射線的吸收能力出現變化,使厚度的測量值也發生變化[2]。如果要確保X射線測厚儀測量精確,必須考慮被測帶鋼成分的變化(也稱合金成分變化)對測量結果產生的影響。測厚儀必須對質量吸收系數和密度的乘積進行修正,采取對應的補償方式才能夠降低合金成分的變化對測量精度的影響。這種補償是對線性吸收系數的修正,也稱為合金成分補償。

連退/熱鍍鋅高強鋼處理線XH100 射線測厚儀在設計時主要考慮了兩種補償:合金補償和鋅層補償功能。

合金補償:測厚系統包含了兩種合金補償的方法。第一種是合金系數及合金成分含量補償,通過測量已知厚度的樣板,得出補償系數,然后根據上位機發送給測厚系統當前材料的合金成分,計算補償量進行補償。事先準備一塊已知合金成分的(300mm×300mm 左右)鋼種樣板,用千分尺測量出其平均厚度x,在校正純鐵狀態下(即合金補償系數為1 的情況下),用X 射線測厚儀對上述樣板進行測量,得到樣板厚度y,進而得出一個修正合金成分補償系數

在軋制這種帶鋼時,上位機下發給X 射線測厚儀合金成分百分比含量與樣板合金成分百分比含量存在偏差,得到糾正系數K,因此最終的合金成分補償系數為

在X 射線測厚系統中新建這個鋼種代碼,在合金成分表上輸入上述樣板合金元素百分比數,再輸入上述手工修正系數A,正式軋制這種鋼種時,測厚儀計算機會根據上位機傳來被測帶鋼的合金成分,自動計算出被測帶鋼的糾正系數K 和最終合金補償A1[3]。

第二種是合金曲線補償。這種方法是通過測量3 塊或以上已知厚度的不同樣板,擬合補償系數曲線進行厚度補償。

鋅層補償:通過上位機下發鋅層厚度,測厚儀實現帶鋼鋅層厚度的補償功能。

3.2 C型架測量單元的安裝位置和輔助設施在工程設計中需要注意的問題

在工程設計中,測厚系統要達到穩定可靠的測量效果,僅僅通過選用高性能、高測量精度的設備是不夠的,還要提供合適的測量環境條件,充分考慮外界環境對測量結果的影響。實際生產中,處理線張力、速度等變化會引起帶鋼在處理中心線的上下發生振動,甚至于使帶鋼的平面形狀產生變化,減少帶鋼厚度檢測的精確度。解決的途徑是保持處理線整個張力控制的穩定,與此同時,在測厚儀前、后800mm 范圍內各設置一根托輥,使帶鋼在高速運行的狀態下進入檢測區域時,使檢測頭與帶鋼間的位置保持相對穩定。在工程設計中,還需要根據現場具體的安裝位置,在測厚儀C 形架測量單元的前后設計機械防撞框架等防護裝置,以免在帶鋼堆鋼等故障發生時撞壞C 形架的測量單元。連退/鍍鋅高強鋼處理線出口測量設備較多,設備安裝布置時還要避免測量設備之間的相互干擾。

X 射線測厚儀中的冷凍機是一種循環冷卻設備。根據冷凝器的冷卻方式,冷凍機分為風冷式和水冷式兩種。風冷冷凍機一般采用集成在冷凍機內部的大功率風扇對冷凝器進行降溫,相比水冷式冷凍機省去了冷卻塔及管道系統,避免了冷卻水質差等原因造成冷凝器結垢、水管堵塞這些問題,但風冷式冷凍機對環境的要求較高,一旦外部環境溫度超過40℃就會使冷凝的效率大大降低。本次設計,根據現場的使用環境,連退/熱鍍鋅高強鋼處理線采用了水冷裝備。根據以往冷軋處理線使用后經常出現冷卻水流量降低的問題,本次將水冷連接管由以往的Ф8 管改為DN15的不銹鋼管路,減少因水質不好導致水箱及管路內隨著使用時間發生結垢量增大、流量下降的問題。

X 射線高壓電源是X 射線測厚儀的重要部件之一,它能產生幾萬伏至幾十萬伏的高壓,同時需要提供獨立可調的3V ~12V 燈絲電源,并要求穩定性在0.1%以內。首先,是將220VAC 通過濾波整流后轉換成320VDC,然后進行斬波,變成20V ~320V 的可調直流電源,再逆變成交流電源輸出給高壓變壓器,經過高壓變壓器得到倍壓整流電路的初始電壓,最后通過倍壓整流將輸出電壓提高至萬伏級別。此外,X 射線產生還需要獨立可調的燈絲電源,通過反饋回來的管電流和燈絲電流與對應的設定值進行PI 運算,最終得到設備需要的管電流。要保證高壓電源的精度和穩定性需要考慮以下5 個方面:一是高壓變壓器的設計,需要對其能量傳輸問題、絕緣問題、自激震蕩問題進行充分實驗并特殊處理,使其適應耐壓、漏感、損耗、高頻的復雜環境;二是燈絲變壓器的設計,由于使用的是負高壓,對燈絲骨架的絕緣要求至少要滿足系統最大高壓值1.5 倍的耐壓;三是倍壓整流電路設計,其中對電容的耐壓和穩定性有極大的要求,這是高壓電源成敗的關鍵;四是采樣電路的設計,電阻的精度和溫漂是高壓電源重復性和可靠性的保障;最后是控制電路的設計,核心原理就是PI 調節,這需要經過無數次模擬及反復實驗才能得出最佳方案。

3.3 與處理線自動化數據接口及軟件設計

XH100 射線測厚儀采用貝加萊所研發的X20 系列的PLC 作為測量控制器,它是整個測厚儀系統的數據處理中心,能夠計算出測量厚度,同時完成所有功能并實現操作站和上位機的通訊。以太網交換機將操作站和控制器連接到一個局域網內,控制器和操作站之間采用TCP/IP 協議通訊。測厚系統提供多種方式的通訊接口與協議,本次采用上位機通過Profibus-DP 方式與測厚儀進行通訊。通訊協議包括鋼卷相關參數設定值、測量結果等。此外,某些重要的信號如急停信號、超差報警、帶材速度、厚度測量值采用點到點硬線方式進行連接。

4 結束語

XH100 射線測厚儀系統自實施以來,總體運行穩定、可靠,設備性能和精度得到保證。對樣板的4 個方面進行了考核:測量重復性、測量精度、測量漂移和測量噪聲。測量重復性與靜態精度均能保證為樣板厚度的±0.1%或±0.5μm;測量漂移能保證厚度測量值變化在樣板厚度的±0.1%或±0.5μm;測量噪聲在10ms積分時間和300mm 氣隙下,指定厚度的2s 噪聲值小于以下數值:帶鋼厚度為0.50mm 時為±0.73μm/0.145%,帶 鋼 厚 度 為1.00mm 時 為±1.28μm/0.128%, 帶 鋼厚 度 為1.50mm 時 為±2.01μm/0.134%, 帶 鋼 厚 度 為2.00mm 時 為±2.98μm/0.149%, 帶 鋼 厚 度 為2.50mm時為±4.44μm/0.177%;測量噪聲在100ms 積分時間和300mm 氣隙下,指定厚度的2s 噪聲值小于以下數值:帶 鋼 厚 度 為0.50mm 時 為±0.28μm/0.056%, 帶鋼 厚 度 為1.00mm 時 為±0.45μm/0.045%, 帶 鋼 厚 度為1.50mm 時 為±0.67μm/0.045%,帶 鋼 厚 度 為2.00mm時 為±0.96μm/0.048%, 帶 鋼 厚 度 為2.50mm 時 為±1.41μm/0.057%。