添加劑摻量對鋁灰非燒結磚組織和性能的影響

倪紅軍,唐偉佳,呂帥帥,倪 威,汪興興,李松元

(南通大學機械工程學院,南通 226019)

0 引 言

鋁灰也稱鋁渣,是一次和二次鋁工業生產中產生的一種浮渣,廣泛存在于金屬鋁的電解和熔煉等環節[1-2]。2018年中國原鋁產量為3580萬噸,據統計每噸鋁的生產加工過程中會產生約30~250 kg鋁灰,僅2018年新產生的鋁灰就超過了500萬噸[3]。目前,我國鋁灰的處置方式仍以堆積填埋為主,給生態系統造成了嚴重污染,同時也造成資源的極大浪費[4]。

近年來,鋁灰資源化利用方面的研究較多,包括制備耐火材料、凈水劑、陶瓷材料、混凝土、水泥以及路用材料等[5-10]。然而,現有的資源化利用方法存在處置量小的關鍵問題,無法有效解決以百萬噸計的鋁灰。以制備混凝土為例,鋁灰的摻入會帶來材料體系的高溫膨脹問題,在不顯著影響產品性能的條件下,鋁灰的最高摻量通常不超過5%[11]。因此,尋求一種大用量的鋁灰資源化利用方法對社會和環境的健康發展有著重大意義。

利用膠凝材料固化/穩定化技術制備非燒結磚,具有處置量大、固化材料易得、處理效果好、成本低廉等優勢,是一種極佳的固廢處置方法[12]。本文采用鋁灰為主要原料,制備非燒結磚。研究了4種添加劑的摻量對非燒結磚組織和性能的影響,獲得了一種鋁灰非燒結磚的優選配合比。

1 實 驗

1.1 原 料

鋁灰,取自江蘇海光金屬有限公司,具體為再生鋁熔煉過程中產生的鋁灰;熟石灰,激發劑,天津市致遠化學試劑有限公司,分析純;石膏,激發劑,天津市致遠化學試劑有限公司,分析純;工程砂,骨料,九七建材有限公司,細度模數2.6;水泥,膠結劑,諸城市楊春水泥有限公司,P·O 42.5硅酸鹽水泥。

圖1 鋁灰非燒結磚試樣Fig.1 Aluminum ash non-fired brick sample

1.2 樣品制備

對鋁灰進行初篩,采用50目標準篩將其中的大顆粒物和明顯的雜質剔除。放入反應釜中,添加超純水,進行水解除氮處理,化學反應式見式(1)。將反應后的鋁灰烘干后按設計比例摻入添加劑并混合均勻,采用自制模具在15 MPa條件下壓制成型。磚塊尺寸為40 mm×40 mm×160 mm,在80 ℃蒸養條件下養護18 h后自然灑水養護3 d,每3塊相同試樣為一組。圖1為鋁灰非燒結磚試樣。

AlN+H2O→Al(OH)3+NH3↑

(1)

1.3 表 征

按照國家標準GB/T 17671—1999《水泥膠砂強度檢測方法(ISO法)》,采用濟南東方試驗儀器有限公司的YAW-300C型微機控制抗壓抗折試驗機,檢測非燒結磚樣品的抗壓強度和抗折強度。抗壓強度實驗的力加載速度為2.4 kN/s,抗折強度實驗的力加載速度為0.05 kN/s。采用日本日立公司的HITACHI S-3400N型掃描電鏡觀察鋁灰和鋁灰非燒結磚試樣微觀形貌,使用日本理學株式會社的Rigaku D/max2550V型X射線衍射儀分析鋁灰和鋁灰非燒結磚試樣的物相組成。采用80目、100目、120目、150目和200目標準篩檢測鋁灰粒徑分布。

2 結果與討論

2.1 鋁灰及其特性

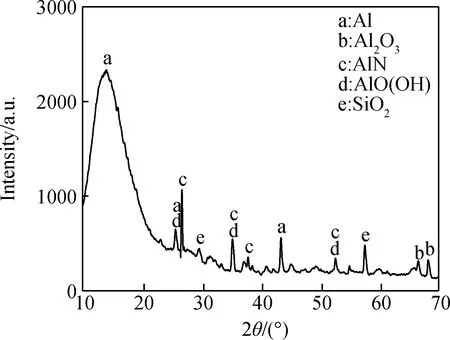

經XRD半定量分析并作歸一化處理,鋁灰的化學成分見表1,XRD圖譜見圖2,顆粒粒徑分布情況見表2,鋁灰宏觀形貌和顆粒微觀形貌分別見圖3和圖4。

表1 鋁灰成分Table 1 Composition of aluminum ash /wt%

圖2 鋁灰XRD圖譜Fig.2 XRD pattern of aluminum ash

由表1和圖2可知,該鋁灰中Al2O3和AlN含量比較高,其次為Al、AlO(OH)、SiO2。除上述物相外,鋁灰中一般還包含一些其他金屬(如Fe、Cu、Mn等)的氧化物以及部分鹽類。由表2及圖4可知,鋁灰顆粒獨立,顆粒之間無粘結,顆粒棱角較圓潤,顆粒粒徑主要分布于75~180 μm間,顆粒粒徑較小,有利于后續水化反應的進行。

非燒結磚的強度首先來源于非燒結磚的成型工藝。壓制成型將原料顆粒間空氣擠出,得到磚坯。強度的進一步提高主要依靠原料間的水化反應。由于鋁灰中潛在活性成分以Al2O3為主,選擇熟石灰、石膏、工程砂和水泥作為鋁灰非燒結磚的添加劑。熟石灰和石膏的主要作用是激發鋁灰中的活性Al2O3,提高鋁灰非燒結磚的性能,反應式如式(2)、(3)所示[13-14]。工程砂作為填充骨料,在體系中起支撐作用,不參與水化反應[15]。水泥是最重要、作用最大的膠結劑,一方面水泥自身就可以發生水化反應,生成CSH等水化產物,反應式如式(4)、(5)所示,另一方面水泥水化過程中生成的Ca(OH)2可以提供更多的堿性環境,進一步激發鋁灰中的Al2O3,反應式如式(4)、(6)[16-17]所示。

Ca(OH)2+Al2O3→CaO·Al2O3·H2O

(2)

CaO·Al2O3·H2O+CaSO4·2H2O+nH2O→CaO·Al2O3·CaSO4·(n+3)H2O

(3)

3CaO·SiO2+2H2O→2CaO·SiO2·H2O+Ca(OH)2

(4)

2CaO·SiO2+H2O→2CaO·SiO2·H2O

(5)

CaO+H2O→Ca(OH)2

(6)

表2 鋁灰的顆粒粒徑分布Table 2 Particle size distribution of aluminum ash

圖3 鋁灰宏觀形貌

Fig.3 Macromorphology of aluminum ash

圖4 鋁灰顆粒微觀形貌

Fig.4 Microstructure of aluminum ash

2.2 熟石灰摻量對非燒結磚的影響

根據前期探索性實驗,初始物料配合比為鋁灰∶石膏∶工程砂∶水泥=10∶1∶2∶2。改變熟石灰的摻量為0%、3%、6%、9%、12%、15%,圖5所示為熟石灰摻量對非燒結磚抗壓抗折強度的影響。由圖5可見,隨著熟石灰摻量的增加,非燒結磚的抗壓抗折強度呈先增大后減小的趨勢。其中,當熟石灰摻量為0%時,非燒結磚的抗壓抗折強度極低,分別為12.20 MPa、1.95 MPa。究其原因,鋁灰中的Al2O3在缺乏激發劑的條件下不能顯現出水化活性,僅僅依靠物理作用使其以顆粒的形式結合在一起,壓潰或折斷時斷面有明顯的粉末漏出,磚體的抗壓抗折性能處于低水平狀態。當熟石灰摻量在0%~6%時,非燒結磚的抗壓抗折強度隨著熟石灰摻量的增加而增加,當熟石灰摻量為6%時抗壓及抗折強度達到最大,符合JC/T 422—2007《非燒結垃圾尾礦磚》MU20強度等級的要求。隨著摻量的進一步加大,非燒結磚的抗壓抗折強度呈下降趨勢。引起強度值下降的原因主要是熟石灰本身水化活性有限,過多的加入會生成具有一定膨脹性的CaCO3,導致體積膨脹,產生裂紋,反應式如式(7)所示[18]。

Ca(OH)2+CO2→CaCO3+H2O

(7)

鋁灰不同于礦渣、鋼渣等礦物組成與水泥熟料類似的具有膠凝活性的廢渣[15],其活性成分以氧化鋁為主,只有在激發劑存在條件下才會顯現出膠凝性而硬化。添加熟石灰,可以與鋁灰中的Al2O3反應,水化反應如式(2)所示[13]。水化產物的生成使顆粒間產生膠結,從而減少顆粒間的空隙,提高磚體的致密度和強度。

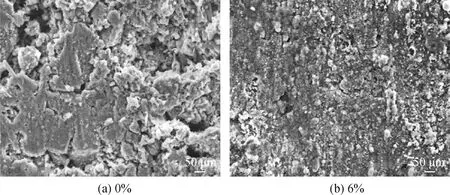

圖6為熟石灰摻量在0%和6%時試樣的SEM圖。可以看出,在摻量為0%時,顆粒間只有少量絮狀的水化產物搭接,出現許多不規則的空隙和裂縫。摻量6%時,可以明顯觀察到磚體表面組織更為致密,絮狀水化產物填充緊密,微裂縫的數量和大小都明顯減少,從而可使強度得到提高。

圖5 熟石灰摻量對非燒結磚抗壓和抗折強度的影響

Fig.5 Effect of slaked lime content on compressive and flexural strength of non-fired brick

圖6 不同熟石灰摻量試樣SEM圖

Fig.6 SEM images of samples with different dosage of slaked lime

2.3 石膏摻量對非燒結磚的影響

熟石灰摻量為7%,鋁灰∶工程砂∶水泥=10∶2∶2保持不變,石膏的摻量分別為0%、3%、6%、9%、12%、15%,圖7為石膏摻量對非燒結磚抗壓抗折強度的影響。由圖7可見,隨著摻量的增大,非燒結磚的抗壓抗折強度呈先增大后減小的趨勢。其中,摻量為0%時,非燒結磚的抗壓抗折強度較低,分別為16.65 MPa、2.58 MPa。此時的水化產物主要是水化鋁酸鈣(CAH),水化反應在短時間內生成的膠凝物質較少。當摻量在0%~9%時,非燒結磚的抗壓抗折強度隨著石膏摻量的增加而增加,且在摻量為9%時抗壓及抗折強度達到最大,符合MU25強度等級的要求。隨著摻量的進一步增加,非燒結磚的抗壓抗折強度呈下降趨勢。石膏的過量摻入,多余的硫酸鹽無法與反應體系中的物質反應,雜亂的分布于體系中,從而形成空隙,一定程度上降低了非燒結磚的強度[14]。

圖7 石膏摻量對非燒結磚抗壓和抗折強度的影響

Fig.7 Effect of plaster content on compressive and flexural strength of non-fired brick

石膏摻量為0%和9%的試樣SEM圖見圖8。可以看出,未添加石膏時,試樣表面存在較多大小不一的空隙,顆粒間結合不緊密。摻量9%時,試樣中出現更多的水化產物,試樣的內部結構相較未添加石膏時空隙減少,組織更為致密,故試樣的強度更高。

圖8 不同石膏摻量試樣SEM圖

Fig.8 SEM images of samples with different dosage of plaster

2.4 工程砂摻量對非燒結磚的影響

熟石灰含量為6%、石膏含量為9%,鋁灰渣∶水泥=10∶2保持不變,改變工程砂的摻量為0%、5%、10%、15%、20%,圖9所示為工程砂摻量對非燒結磚抗壓抗折強度的影響。由圖9可見,隨著工程砂摻量的增大,非燒結磚的抗壓抗折強度呈先增大后減小的趨勢。當工程砂的摻量較小時,在非燒結磚制備過程中粗細物料的級配調節不充分,試件密實度不高。工程砂摻量過多又會導致試樣中活性物質減少,水化產物難以將骨料包裹。

圖9 工程砂摻量對非燒結磚抗壓和抗折強度的影響

Fig.9 Effect of sand content on compressive and flexural strength of non-fired brick

非燒結磚實際上也是一種混凝土制品,是一種骨料較細的干硬性混凝土。摻加適量骨料,可以減少非燒結磚收縮,有效防止磚塊裂紋的產生[19]。鋁灰是一種顆粒較細的廢渣,骨料在鋁灰非燒結磚中起支撐骨架作用,水化過程中生成的水化產物依附在較大粒徑的骨料上,有利于磚體強度的增大。

工程砂摻量0%和5%的SEM圖見圖10。可以看出,未添加工程砂時,試樣中粗細物料級配調節不充分,表面存在分布不均的空隙。當工程砂摻量5%時,可以明顯觀察到大量絮狀水化產物包裹在基體表面,無明顯空隙和裂縫。

圖10 不同工程砂摻量試樣SEM圖

Fig.10 SEM images of samples with different dosage of sand

2.5 水泥摻量對非燒結磚的影響

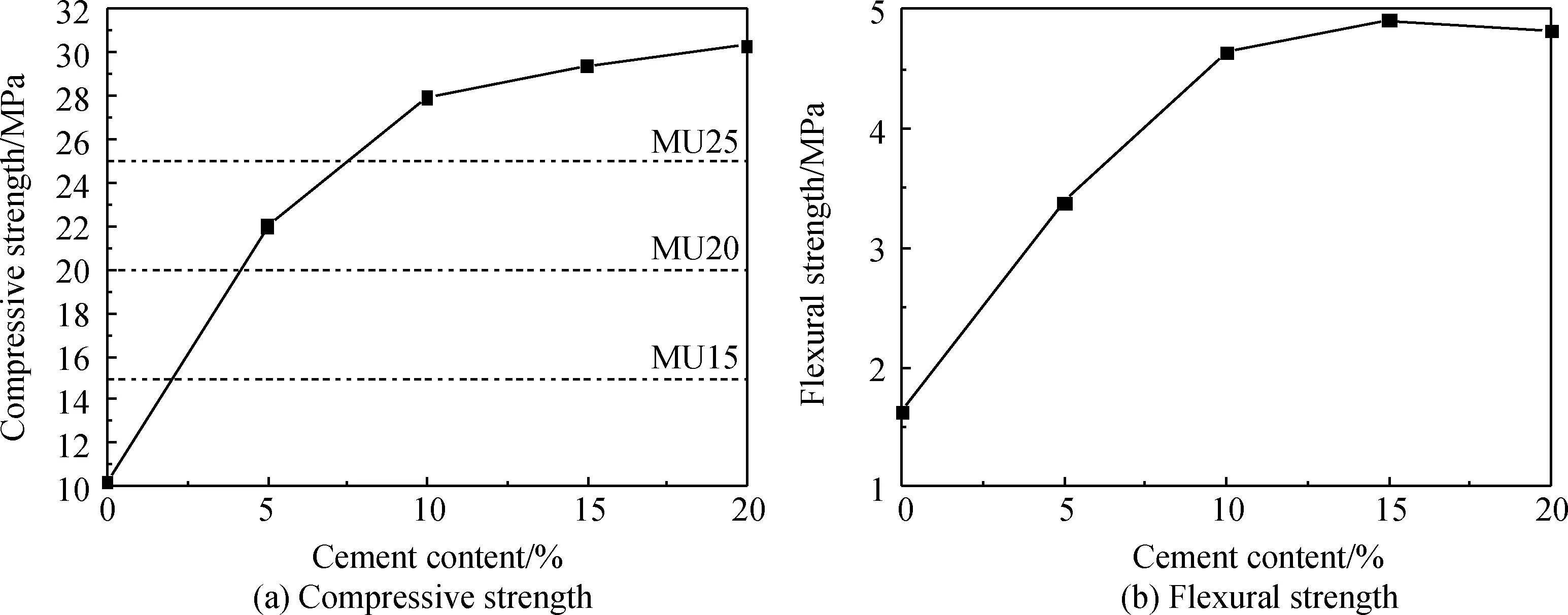

設定熟石灰含量為6%、石膏含量為9%、工程砂含量為5%,改變水泥的摻量為0%、5%、10%、15%、20%,圖11所示為水泥摻量對非燒結磚抗壓抗折強度的影響。由圖11可見,隨著水泥摻量的增加,非燒結磚的抗壓抗折強度變化很大。其中,當水泥摻量為0%時,抗壓抗折強度分別為10.21 MPa、1.62 MPa,低于MU15強度等級的要求,這是所有實驗中的最低值。當水泥摻量為10%時,抗壓抗折強度分別為27.98 MPa、4.64 MPa,抗壓強度提升174.05%。水泥是對試樣強度提升作用最大的膠結劑。

圖11 水泥摻量對非燒結磚抗壓和抗折強度的影響

Fig.11 Effect of cement content on compressive and flexural strength of non-fired brick

圖12 水泥不同摻量試樣SEM圖

Fig.12 SEM images of samples with different dosage of cement

硅酸鹽水泥是膠凝材料最主要的組分,水泥硬化過程中,一方面其中的硅酸三鈣(C3S)等活性成分遇水水化,生成大量針棒狀CSH凝膠從而形成高強度;另一方面,水泥水化之后會產生Ca(OH)2,為非燒結磚提供了更多的堿性環境,促進水化反應的繼續進行,使制品的強度進一步提高[17]。

水泥摻量為0%和10%時試樣的SEM圖見圖12。可以看出,未摻入水泥時,水化產物未能在顆粒之間相互交織的形態,顆粒間存在明顯的裂縫。當水泥摻量10%時,可以看出試樣表面形成大量絮狀、針狀的膠凝物質,這些膠凝物質相互填充形成具有致密空間結構的水硬化漿體,使磚體的強度更大。

綜上所述,考慮到實驗的最終目的是如何大量利用鋁灰,應盡量減少添加劑的摻量,提高鋁灰的利用率,并且水泥的摻量直接影響非燒結磚的生產成本。因此,優選配合比為鋁灰70%、熟石灰6%、石膏9%、工程砂5%和水泥10%。

2.6 礦物組成分析

選取優選配合比為鋁灰70%、熟石灰6%、石膏9%、工程砂5%、水泥10%的試樣進行XRD分析,結果見圖13。由圖可知,試樣經過水化反應后生成了多種水化產物。礦物組成主要有鈣礬石(AFt)、α-Al2O3、CaCO3和AlO(OH),還含有少量的Ca2Al(OH)7·3H2O、Al(OH)3和β-Al2O3。試樣在2θ為9°和27°左右出現比較尖銳的AFt衍射峰形,說明其結晶度比較好[20],AFt的含量較高。與此同時,仍有部分Al2O3被包裹,以Al2O3的形式存在于磚體內部,有待后續養護促使其進一步的水化。

制備非燒結磚過程中,通過水泥水化以及堿-硫酸鹽復合激發,充分激發鋁灰中的Al2O3,反應生成的水化產物以AFt為主,將顆粒膠結在一起形成緊密結構,構成了非燒結磚的強度。水化產物是固結材料的主要成分,這是非燒結磚固結和強度形成的宏觀力學性能基礎[21]。

圖13 最優樣的XRD圖譜

Fig.13 XRD pattern of the optimal sample

3 結 論

(1)以鋁灰為主要原料,摻入熟石灰、石膏、工程砂和水泥,制備非燒結磚是可行的。

(2)鋁灰非燒結磚優選配合比為鋁灰70%、熟石灰6%、石膏9%、工程砂5%和水泥10%。該配合比條件下制得的非燒結磚抗壓抗折強度分別為27.98 MPa、4.64 MPa,符合JC/T 422—2007《非燒結垃圾尾礦磚》MU25強度等級的要求。

(3)添加劑的摻入能夠明顯提高磚體的致密度,空隙相對更少,生成的大量水化產物填充緊密。

(4)鋁灰非燒結磚的主要物相組成為Aft、CaCO3、AlO(OH)、Ca2Al(OH)7·3H2O、Al(OH)3以及還未參與反應的部分Al2O3等,水化產物的生成使鋁灰非燒結磚的強度不斷提高。