鋁碳質(zhì)長(zhǎng)水口用無鋁抗氧化涂層的制備

王少陽(yáng),李國(guó)華,徐 澤,陳樹江

(遼寧科技大學(xué)高溫材料與鎂資源學(xué)院,鞍山 114051)

0 引 言

連鑄用鋁碳質(zhì)三大件制品在高溫氧化氣氛中,碳容易被氧化而造成材料表面氣孔率增加,結(jié)構(gòu)疏松,嚴(yán)重影響其使用壽命。為預(yù)防含碳連鑄三大件產(chǎn)品發(fā)生氧化,通常在產(chǎn)品表面涂防氧化涂料作覆蓋層,防氧化涂料一般選用Al2O3-SiO2系原料。例如李彩霞等[1]選用鉀長(zhǎng)石、鋰輝石、石英及硼熔塊等為主要原料研制的防氧化涂料,涂在浸入式水口表面,經(jīng)烘干后,涂層和水口外表面附著良好,涂層沒有出現(xiàn)裂紋及鼓泡現(xiàn)象,強(qiáng)度較高。張麗麗等[2]選用以高嶺土、B4C和玻璃粉為主要原料,添加少量的添加劑制備的涂料,涂抹于鋁碳質(zhì)浸入式水口表面,涂層厚度在0.25 mm左右。李燕紅等[3]以SiO2-Al2O3-B2O3-Na2O-K2O-CaO系釉料為基料,研制鋁碳長(zhǎng)水口的防氧化涂料。均能很好的包覆在水口表面,起到防氧化效果。但是在冶煉切割鋼絲的過程中,不能出現(xiàn)Al2O3夾雜,在實(shí)際生產(chǎn)過程中由爐料和一些金屬原料引入的金屬鋁形成的Al2O3類雜質(zhì)對(duì)冶煉質(zhì)量影響最大,會(huì)導(dǎo)致鋼在熱加工過程中失去可塑性,在拉拔冶煉工序中,無可塑性的雜質(zhì)物會(huì)和鋼坯分開,在坯體表面形成劃痕,在雜質(zhì)周圍產(chǎn)生裂紋和微孔,導(dǎo)致鋼坯斷裂[4-13]。為了減小Al2O3類雜質(zhì)對(duì)冶煉過程中的影響,因此在生產(chǎn)過程中需要進(jìn)行特殊的設(shè)計(jì)并且選擇合適的冶煉用耐火材料,從而避免污染鋼水,防止鋼絲斷線[14]。目前使用的含Al2O3涂料不適用于冶煉切割鋼絲用鋁碳長(zhǎng)水口,因此本論文研究鋁碳質(zhì)長(zhǎng)水口用無鋁抗氧化涂料。

1 實(shí) 驗(yàn)

1.1 實(shí)驗(yàn)原料

制備無鋁抗氧化涂料的主要原料有硅砂、硼砂、氧化鈉,主要原料的化學(xué)組成見表1。

表1 原料的化學(xué)組成Table 1 Chemical composition of raw material /%

1.2 實(shí)驗(yàn)過程

以硅砂、硼砂、氧化鈉為制作無鋁防氧化涂料的主要原料,研究水玻璃溶液(1#)、六偏磷酸鈉溶液(2#)、三聚磷酸鈉(3#)及硅溶膠(4#)四種結(jié)合劑對(duì)涂料各項(xiàng)性能的影響,四種結(jié)合劑固含量相同,膨潤(rùn)土為懸浮劑,表2為涂料的配方。

表2 涂料的配方Table 2 Formula of paint

按表2進(jìn)行配料,外加40%的結(jié)合劑,再加入與上述物料等質(zhì)量的水?dāng)嚢杈鶆颍謩e將4種涂料涂刷在50 mm×50 mm×10 mm的鋁碳質(zhì)長(zhǎng)水口表面,涂刷厚度為0.2 mm,放入干燥箱內(nèi),于110 ℃干燥24 h后,放入高溫爐內(nèi),在空氣氣氛中于800 ℃保溫2 h,用掃描電鏡(SEM)觀察涂層與鋁碳長(zhǎng)水口結(jié)合情況。稱量干燥后和燒后長(zhǎng)水口的質(zhì)量,計(jì)算其質(zhì)量變化率,用來衡量抗氧化效果。

2 結(jié)果與討論

2.1 結(jié)合劑對(duì)涂料各項(xiàng)性能的影響

圖1為添加不同結(jié)合劑800 ℃處理后鋁碳長(zhǎng)水口表面的宏觀照片。

圖1 添加不同結(jié)合劑800 ℃處理后鋁碳長(zhǎng)水口表面的宏觀照片

Fig.1 Macroscopic pictures of aluminum carbon long nozzle after 800 ℃ treatment with different binders

從圖1可以看出,水玻璃和三聚磷酸鈉做結(jié)合劑時(shí),試樣表面釉料分布均勻,因?yàn)樵诟邷叵滦纬傻挠詫优c鋁碳長(zhǎng)水口基體界面張力小,使釉層很好的分布在試樣表面。其次是六偏磷酸鈉做結(jié)合劑的試樣,鋁碳長(zhǎng)水口和釉層結(jié)合較差的是硅溶膠做結(jié)合劑的試樣,釉層沒有完全包裹住試樣表面,原因可能是加入硅溶膠后,使網(wǎng)絡(luò)形成體數(shù)量增加,使熔體粘度增大,釉層內(nèi)液體表面張力較大,不易鋪展,造成滾釉現(xiàn)象,影響涂層與鋁碳長(zhǎng)水口的潤(rùn)濕性。

圖2 不同結(jié)合劑對(duì)試樣氧化失重率的影響Fig.2 Effect of different binder on oxidation weight loss rate

圖2為不同結(jié)合劑對(duì)試樣氧化失重率的影響。

從圖2中可以看出1#試樣氧化失重率最低,4#試樣氧化失重率最大,與宏觀照片的結(jié)果一致,水玻璃溶液(1#試樣)作為結(jié)合劑相較于其他3種結(jié)合劑防氧化效果最佳。

2.2 硼玻璃粉含量對(duì)涂料各項(xiàng)性能的影響

圖3為800 ℃氧化處理后硼玻璃粉含量不同時(shí)鋁碳長(zhǎng)水口表面的宏觀照片。

從圖3可以看出,隨著硼玻璃粉含量增加,試樣表面越來越光滑,釉層分布越來越均勻。當(dāng)硼玻璃粉加入量由10%增加到20%的過程中,體系中Na2O/B2O3大于1,結(jié)構(gòu)中游離的氧充足,B3+以[BO4]四面體狀態(tài)加入到[SiO4]四面體網(wǎng)絡(luò),將斷開的網(wǎng)絡(luò)重新連接起來,結(jié)構(gòu)趨于緊密,涂料在熔化狀態(tài)時(shí)粘度增加,流動(dòng)性降低,造成釉料在鋁碳基體表面鋪展不均,出現(xiàn)裸露點(diǎn)。當(dāng)硼玻璃粉加入量為25%時(shí),體系中Na2O/B2O3小于1,出現(xiàn)硼反常現(xiàn)象,體系高溫時(shí)粘度降低,流動(dòng)性增大,隨著粘度逐漸降低,涂層表面的裸露點(diǎn)也逐漸變小,最終消失。

圖3 硼玻璃粉含量不同時(shí)鋁碳長(zhǎng)水口表面的宏觀照片

Fig.3 Macroscopic pictures of aluminum carbon long nozzle surface with different content of boron glass powder

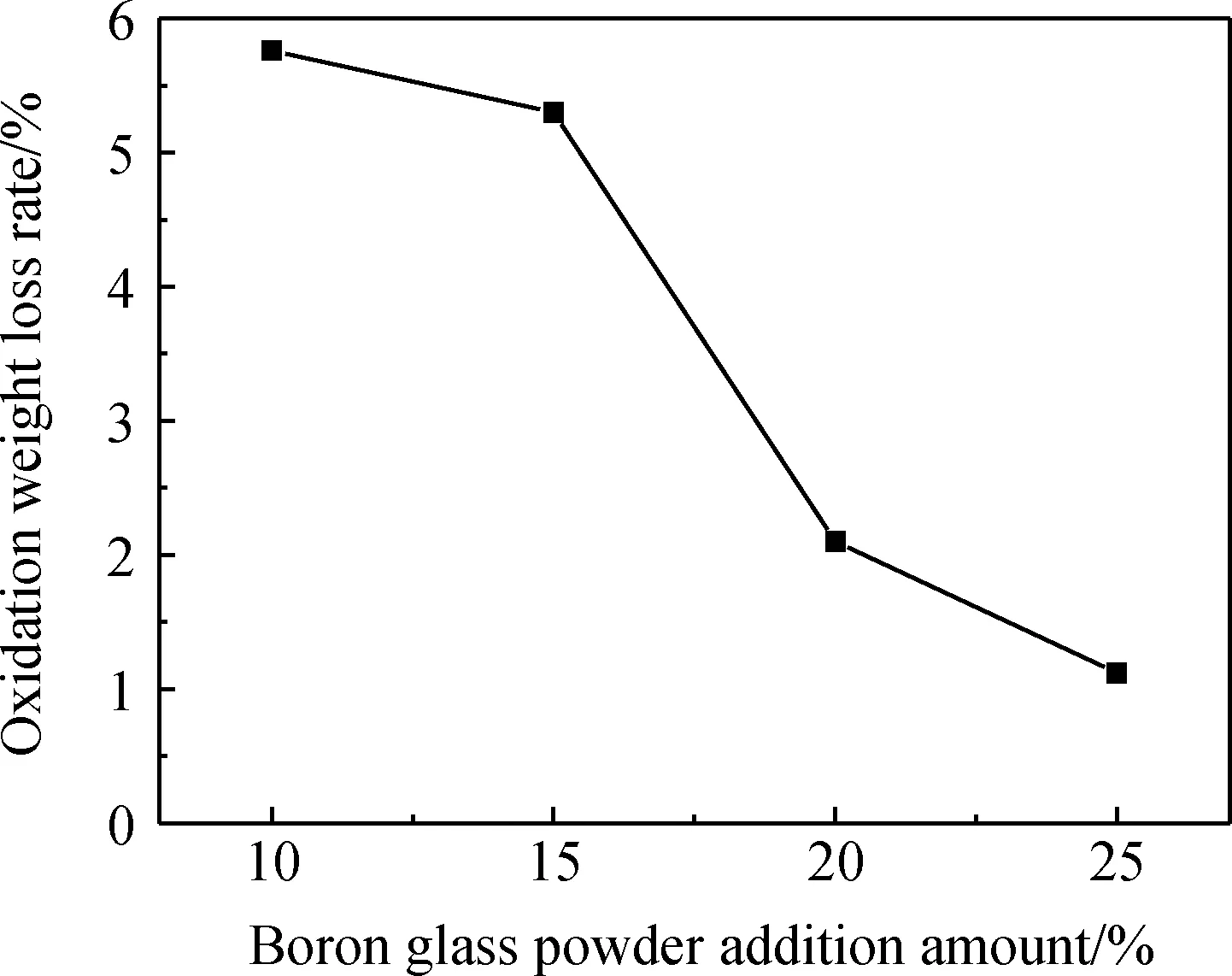

圖4 硼玻璃粉加入量對(duì)鋁碳長(zhǎng)水口氧化失重率的影響Fig.4 Effect of boron glass powder addition on oxidation weight loss rate

圖4為硼玻璃粉加入量對(duì)鋁碳長(zhǎng)水口氧化失重率的影響。

從圖4可以看出,隨著硼玻璃粉含量的增加,鋁碳試樣氧化失重率逐漸減小,當(dāng)硼玻璃粉加入量為25%,氧化失重率最低,涂層在熔化過程中可以很好鋪展在基體表面。

圖5、圖6分別為硼玻璃粉含量為20%、25%時(shí)試樣的SEM照片。

從圖5(a)可以看出,圖中頂部是涂層部分,底部是鋁碳試樣基體,試樣的涂層部位滲入于鋁碳基體表面,與鋁碳基體融為一體,涂層厚度整體比較均勻,大約在112.2~170.1 μm之間,在涂層內(nèi)有氣泡產(chǎn)生。從圖5(b)可以看出涂層表面的“針孔”貫穿釉層,并且與鋁碳試樣基體相連接,會(huì)造成氧化過程中氧氣快速穿過這些針孔與基體發(fā)生反應(yīng),使鋁碳材料慢慢被氧化,氧氣也會(huì)透過這些孔洞滲透釉層內(nèi)部,在涂層內(nèi)部形成氣泡,進(jìn)一步影響涂層抗氧化效果。從圖5(c)可以看出,涂層與基體斷口結(jié)合處有空隙產(chǎn)生,間隙的寬度范圍為1.786~6.033 μm,間隙會(huì)造成涂層與基體結(jié)合的不牢固。

圖5 硼玻璃粉含量為20%時(shí)試樣的SEM照片

Fig.5 SEM images of the samples with 20% boron glass powder

圖6 硼玻璃粉含量為25%時(shí)試樣的SEM照片

Fig.6 SEM images of the samples with 25% boron glass powder

從圖6(a)可以看出,頂部是涂層,涂層的最薄處的厚度為123.0 μm,不同位置厚度存在差異。從圖(b)可以看出,基體與涂層結(jié)合緊密,沒有縫隙,在涂層中有氣孔存在,鋁碳基體沒有被氧化,說明涂層熔體在高溫下能夠均勻鋪展在基體表面,形成封閉的釉層,保護(hù)基體中碳不被氧化,起到抗氧化作用。

3 結(jié) 論

對(duì)比四種結(jié)合劑,水玻璃作結(jié)合劑時(shí),表面釉料分布均勻,釉料能很好地分布在鋁碳長(zhǎng)水口表面。硅溶膠作為結(jié)合劑,效果最差。當(dāng)水玻璃作為結(jié)合劑時(shí),隨著硼玻璃粉含量的增加,涂層在鋁碳長(zhǎng)水口表面的鋪展越來越好,鋁碳長(zhǎng)水口的氧化失重率降低。從SEM照片可以看出,當(dāng)硼玻璃粉含量為25%時(shí),涂層與基體結(jié)合緊密,沒有縫隙,釉層很好地保護(hù)了鋁碳長(zhǎng)水口。