動車組司機室銅管優化操作法

趙子義

摘要:動車組司機室空調管路為紫銅管,連接方式為車上焊接,然而司機室銅管并不外露,焊口部位在隱蔽處,焊接難度高,這種焊接要求極嚴,焊接人員需要有歐洲認證的操作證,而且焊接過程操作復雜,不能有一絲一毫的差錯,否則很容易造成泄露。在不改變設計圖紙的前提下,為了解決這個難題,我發明動車組司機室銅管優化操作法,將司機室里面相鄰的兩根管材變為一根管材,用數控彎管機整體彎制出來。

Abstract: The air-conditioning pipe of the driver's cab of the EMU is a copper tube, and the connection method is welding on the car. However, the copper tube of the driver's cab is not exposed, the welding joint is in a hidden place, and the welding is difficult. The welding requirements are extremely strict. Welding personnel need to have a European-certified operating certificate, and the welding process is complicated, and there must be no mistakes, otherwise it is easy to cause leakage. Without changing the design drawings, in order to solve this problem, the author invented the optimized operation method of the copper tube in the driver's cab of the EMU. The two adjacent pipes in the driver's cab are turned into one pipe, and the whole pipe is bent out by a CNC pipe bender.

關鍵詞:坐標;數控彎管機回彈分析;計算;動車組司機室銅管;優化操作法

Key words: coordinates;springback analysis of NC pipe bender;calculation;copper tubes in the cab of the EMU;optimized operation method

中圖分類號:TG335.7? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2020)04-0288-02小時,并且抽真空實驗壓力非常高,非常容易產生泄漏導致焊接失敗。焊接過程中,由于是車上明火作業,還必須進行消防處理,生產工藝復雜,可操作性差,為此我發明了動車組司機室銅管優化操作法。

1? 坐標的計算

坐標的計算需要以下幾個步驟:

①旋轉角度的計算:因為焊接完畢的兩根管并不在一個平面上,假設第一根管不動,第二根管是要轉一定角度與第一根管焊接在一起的,要把這個旋轉角度計算出來,這需要用到三角函數。

②數控彎管機的可操作性:編制出來的程序能夠不與機床和地面干涉,有可操作性。

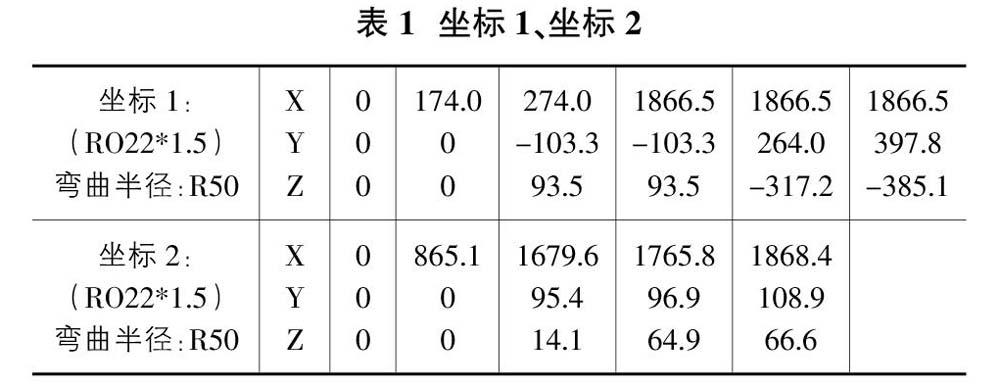

經過一系列的計算和測量,只用10根管材可以被改造成為二合一的管材,其它管材不具有可操作性。由于數控彎管機只認識坐標數值,所以改造的第一步就是把二合一管材坐標計算出來。因為各個單管圖坐標零點是不同的,各個管路的裝車位置也是不同的,所以二合一的管材坐標與各個單管圖的坐標是不同的(見表1)。

首先打開AutoCAD軟件,將需要組合的兩根管材的坐標輸入AutoCAD中,繪制出兩根管材的圖形,然后執行:視圖——三維視圖3——西南等軸測S,視圖轉變為三維視圖,便于下一步工作。然后在命令行輸入:rotate3d命令,對第二根管旋轉所計算出來的角度,下一步在命令行輸入move命令將兩根管材粘接在一起,用三維動態觀察器觀察效果圖,如果效果滿足生產要求,然后將坐標原點移動到第一根管起始點,最后用ID命令再將坐標得出,按下F2,出現AutoCAD文本窗口,復制坐標到EXCEL文檔,再打印出來,得出一個新的坐標。新坐標如表2。

管路坐標計算出來后,下一步就是進行數控彎制,數控彎制的難點是回彈角度的控制,我們庫存的管路目前只有幾種材質,經過對比分析,研究銅管的彎曲性能,最終選擇了SF-Cu F22這種材質的銅管。

2? 材料的分析

由于紫銅管可彎性能好,我們選其材質為SF-Cu F22的銅管進行實驗,該銅管有良好的抗蠕變性,熱膨脹系數低,成型效果良好,具有優秀的冷加工性,有高達40%伸長率,布氏硬度為55HB。

3? 管材回彈分析與計算

3.1 銅管回彈的分析

銅管的彎制是一道關鍵工序,因為彎管是屬于彈—塑性變形,材料的彈性模量越小,屈服極限和抗拉強度等與變形有關的性能數值越大,回彈就越大,管材彎曲完工后,必然要回彈,管材一旦回彈,就不能符合要求,滿足不了生產需要。為了保證銅管彎制工藝質量,需對銅管的回彈量進行研究,準確預計回彈量。這就出現了一個問題,回彈補償角度的問題,我們現在面臨的管徑規格有2種,為Φ10×1.5,Φ22×1.5,彎曲的角度為5°-90°,可以說是如果回彈角度沒有很好的控制,那么生產就無法正常進行。

3.2 銅管的回彈計算

在銅管的彎制過程中,當外載荷卸去后,管子產生回彈,使曲率半徑變大,彎曲角變小。

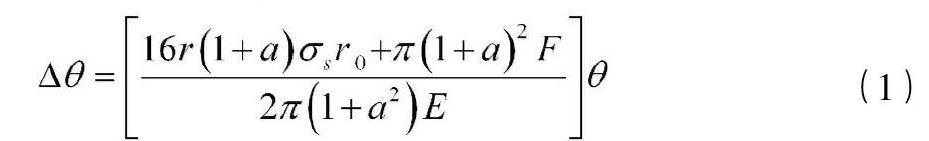

經過查詢回彈角公式[1],

其中,公式中的:Δθ為回彈角,θ為彎曲角度,d0/D0=α其中,D0為管子外徑,d0為管子內徑;r為彎曲半徑;r0=r/D0,E為材料彈性模量,σs是管材的屈服強度,F為應變剛模量。

從式(1)看出,當材料特性及彎曲半徑確定后,回彈角與彎曲角度呈線性比例關系,但實際上,以上計算公式所計算的回彈曲率和回彈角等公式只是大體的,影響它們的因素還有很多,如彎管機的參數,操作者,管材的批次,管子的機械性能,尺寸誤差等對回彈較大影響等,需在實踐中對公式進行校正。

3.3 銅管的彎曲回彈計算

有了回彈公式,我們可以進行回彈計算:

以上是根據回彈公式(1)得出的回彈值,但這只是理論計算,實際中,60°產生的回彈量不可能是30°產生的回彈量的兩倍,這是因為彎管是屬于彈—塑性變形,銅管在被彎曲一定角度后(通常角度小于0.5°,這與管材的材質,管徑的規格有關),彈性變形逐漸變小,塑性變形逐漸增大,彎曲角度越大,塑性變形就越大,回彈角度只能緩慢的增加,而不是成倍的增長。

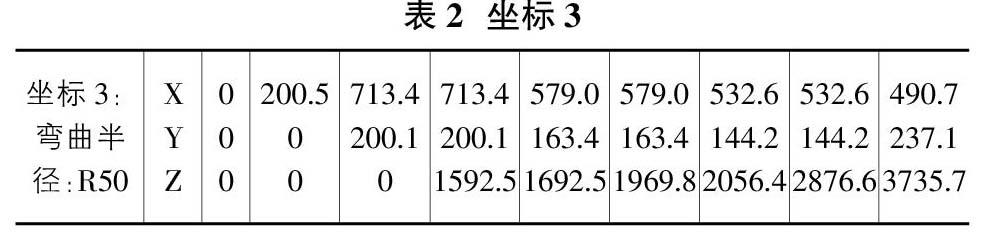

4? 實際測試

我們此次使用的數控機床為穎霖數控彎管機,管徑為RO22的銅管彎曲半徑為R50,夾模尺寸為35mm,導模長度為240mm。管徑為RO10的銅管彎曲半徑R30,夾模尺寸為30mm,導模長度為150mm。試彎的角度為同為30°,60°和90°,每種角度彎曲三次,取平均值。為了測量了準確性,每組數據測量完畢后,重新拆裝胎具。經過實際測量,所得數據如表3。

根據實驗數據和計算結果,開始編制程序,將所彎制的管材的坐標和回彈數值輸入到數控彎管機中,下料并進行試彎,最終彎制成功。

5? 結論

實踐證明,通過理論計算出銅管彎曲成形加工中的回彈量,再從實踐中對其進行校核,為彎管生產提供依據,從而提高銅管的彎曲成形加工工藝質量。改造后的二合一銅管,經過裝車實踐,完全能滿足生產要求,并且通過了質檢部門的驗收,至此,動車組司機室銅管優化操作法獲得圓滿成功。

參考文獻:

[1]梁炳文.板金沖壓成形工藝手冊[M].北京:國防工業出版社,1989.

[2]胡憶溈,等.實用管工手冊[M].北京;化學工業出版社,2017,4.

[3]張金和.壓力管道施工[M].上海:上海科學技術出版社,2015,5.