固體火箭發動機殼體復合裙RTM成型技術

趙文斌 王 靜 尹術幫

(西安航天復合材料研究所,西安 710025)

0 引言

固體火箭發動機殼體連接裙是發動機與級間段連接或與火箭其他艙段部件連接的重要承力結構部件。連接裙在工作時通常要將巨大的推力由發動機或某主結構傳遞到另一主結構上,這種大載荷推力的傳遞對連接裙的軸壓載荷、彎矩載荷性能提出了很高的要求。早期的固體火箭發動機一般采用鋁合金、鈦合金材質的連接裙,由于其密度較大使發動機整體惰性質量增加,影響發動機整體性能的發揮。采用比強度高、比模量高的復合材料連接裙(簡稱復合裙)以降低連接裙的質量,提高連接裙的軸壓、彎矩載荷性能,是國內外提高發動機乃至火箭整體性能的有效技術途徑之一[1]。

復合裙主要有實體復合裙與網格結構復合裙兩種。實體復合裙與金屬裙外形相似,為薄壁圓柱或帶法蘭翻邊薄壁圓柱結構。目前國內復合裙主要采用裙預制成型的方法,即以傳統的預浸布帶纏繞或鋪放/熱壓罐固化的成型方法制備復合裙毛坯,固化成型后再按復合裙的設計藍圖將毛坯加工成要求尺寸的復合裙,然后在殼體制造過程把復合裙裝配到發動機殼體上。預浸布/熱壓罐工藝在航空、航天領域許多大型承力結構件上得到廣泛應用[2],西安航天復合材料研究所采用預浸布纏繞/熱壓罐工藝制備的薄壁圓柱狀復合裙在多個固體火箭發動機型號中得到應用。但預浸布/熱壓罐工藝制備的構件“單面光”,未貼模的一側型面往往需要機加來保證產品的尺寸精度,毛坯件后續精加工對纖維整體性破壞大,不利于纖維強度的發揮,導致殼體軸壓承載性能降低;而且預浸布纏繞/熱壓罐工藝難以實現帶內翻邊薄壁圓柱結構的復合裙整體成型;毛坯件加工后存放過程中裙尖薄壁部位存在殘余應力變形,導致裙裝配時與殼體徑向配合間隙大小不均。裙與殼體之間配合間隙分布不均導致局部區域粘接面存在薄弱粘接,從而導致殼體軸壓承載性能波動較大,影響復合裙連接強度和可靠性。

近年來,RTM 制件以優異的尺寸公差控制及可確保高表面質量凈尺寸成型的優勢在航空航天主承力及次承力結構件得到推廣應用[3]。歐空局Ariane 5火箭的助推發動機連接裙采用碳纖維預成型體的RTM 工藝制造,復合材料裙直徑3 m。國內國防科學技術大學采用硅橡膠氣囊輔助RTM 成型復合材料裙厚度7 mm,軸壓承載達到626 kN[4-6]。西安航天復合材料研究所采用干基碳布鋪層RTM 工藝制備了某型號復合裙,實現了帶內翻邊法蘭結構與復合裙裙身一次整體成型。裙身直筒段為復合裙的主承力段,實現凈尺寸成型。本文針對該復合裙的RTM 成型工藝特點、樹脂配方的工藝適用性、注射成型參數控制、注射設備與模具、復合裙材料性能等方面進行討論分析。

1 實驗

1.1 材料

1.2 成型設備與注射模具

設備采用單組份RTM 注射機;240 mm×200 mm×15 mm平板模具,復合裙注射模具。

1.3 測試分析

(1)黏度測試,按GJB1059.2—90,采用NDJ-1型旋轉黏度計測試。

(2)力學性能測試,采用WD-1 型電子萬能材料試驗機測試,按GB/T1447—2005、GB/T1448—2005、GB/T1449—2005、GB/T1450.1—2005 分別測試復合材料拉伸、彎曲、壓縮、剪切性能。

(3)密度測試,按GB/T1463—2005,采用梅特勒天平AG204測試。

(4)含膠量測試,按GB/T3855—2005,采用濃硫酸消化法測試。

(5)玻璃化轉變溫度Tg,采用NETZSCH DMA 242C型動態力學分析儀,以DMA法測定。

(6)孔隙率測試,按GB/T3865—2008,采用日本電子掃描顯微鏡JSM6460LV測試。

1.4 制備RTM構件

制備的Ф1 200 mm殼體RTM復合裙毛坯見圖1。裙身直筒段為復合裙的主承力段,為凈尺寸成型。

圖1 RTM復合裙毛坯Fig.1 RTM composite skirt blank

2 結果與討論

2.1 A環氧配方

2.1.1 澆鑄體性能

RTM 樹脂選擇的首要依據是制品性能,其次是該樹脂的工藝性能。樹脂基體在很大程度上決定著RTM 復合裙的性能,常以樹脂澆鑄體的拉伸強度及模量、彎曲強度及模量、壓縮強度及模量表征材料的抗沖擊和疲勞性能,高載荷持久性能,以玻璃化溫度Tg表征樹脂的耐熱性能。

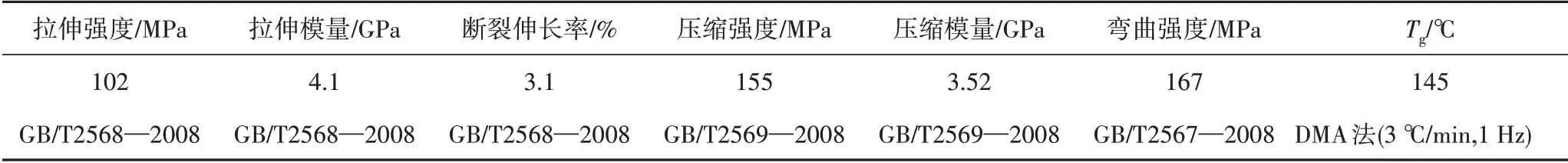

A配方澆鑄體性能見表1。A配方以4,5-環氧已烷-1,2-二甲酸二縮水甘油酯(TDE-85)為主要樹脂組分,TDE-85組分提高了樹脂澆鑄體的力學性能和Tg,這對提高復合裙的綜合力學性能和耐熱性能有利。

表1 A配方澆鑄體性能Tab.1 Performances of casting body formula A

2.1.2 A配方工藝特性

樹脂的初始黏度和工藝適用期是選擇RTM 樹脂及其固化體系配方必須考慮的兩個工藝參數。對于高纖維體積分數的RTM 構件,理想的樹脂黏度范圍為100~300 mPa·s. 樹脂黏度大于500 mPa·s 時所需注射壓力較大而不易實施。對于樹脂注射量大于5 kg 的復合裙構件,還需考慮樹脂的工藝適用期,即注射溫度下樹脂的黏度達到一定程度而不能持續流過預成型體所需要的時間。

測得15~30 ℃條件下,A 配方起始黏度在210~290 mPa·s,3 h后黏度不超過450 mPa·s. 表明此配方適合室溫條件下注射成型。樹脂起始黏度較低主要是配方中采用了低黏度的TDE-85、6360、660 環氧組分。長達3 h 的工藝適用期主要是配方采用了固化速率較緩慢的固化劑DDM、MOCA 體系,減緩了室溫下樹脂因凝膠反應而黏度增加的速率。

2.2 注射工藝參數

RTM 注射成型不僅需要根據樹脂黏度-溫度特性選擇合適的注射溫度,還需根據樹脂的工藝適用期、預制體和產品結構選擇合適的注射壓力、注射流量。由Henry D,Arcy 推導的關于液體通過多孔介質的簡單方程[7]如下:

式中,μ 為樹脂黏度,K為(玻璃纖維、碳纖維等)介質的滲透率,Δp為壓力梯度或大氣壓力與空腔內部之間的壓力差,v為體積平均流體速度。

從方程(1)可以看出樹脂黏度與樹脂流動速度成反比,樹脂黏度越高,樹脂流動速度越慢,增強材料浸潤時間越長;材料的滲透率越大、壓力差越大,樹脂流動越快,增強材料浸潤時間越短。因此,理論上來說,要想優化注射過程,需要樹脂黏度低、材料易滲透、壓力差盡可能大。

A配方在15~30 ℃下的黏度滿足注射工藝要求,注射溫度可選室溫。在恒定注射壓力情況下,隨著樹脂流動距離的增加,流動速率將減慢;在恒定注射流量時,流體的背壓力隨著樹脂流動的橫向距離增加而增加。為保證樹脂在模腔內流動充模并實現預制體纖維束間、纖維束內良好浸潤,復合裙采用恒流注射與恒壓注射兩種模式來關聯控制,在限定注射壓力內調節流動速度,在限定流動速度內調節注射壓力,樹脂注射壓力先低后高、樹脂流動速度先高后低。

2.3 注射設備與模具

材料、注射設備、模具是成功進行RTM 制造的三個重要部分。設備的功能要求主要根據制件的結構尺寸、材料的工藝特點確定:A配方為室溫注射,中溫(140~160 ℃)固化的單組分配方,復合裙構件纖維體積分數要求高,應選用可實現恒流注射與恒壓注射關聯控制的單組份活塞泵式注射機,設備最大注射流量2 L/min,最大注射壓力3 MPa;設備可對注射壓力、注射流量、注射量進行精確控制,還可對樹脂進行抽真空除氣泡等預處理。

為實現復合裙裙身凈尺寸成型和制品高尺寸精度,復合裙采用內外鋼模結構。模具注膠口和出膠口的工藝設計與定位是保證模腔內樹脂均勻流動并浸漬干性增強材料的關鍵,理想的注膠口和出膠口設計,可在保證樹脂對增強材料良好浸潤的前提下,獲得最短的充模時間和最小的充模壓力。對于帶翻邊結構薄壁圓筒復合裙,環向均布的多個注膠口設計在帶內翻邊一側,靠近制件軸心;環向均布的多個出膠口設計在每條流道的最遠端,即復合裙裙尖的底端圓周外側;保證樹脂環向、徑向、軸向等距離均勻流動,充分浸潤干性增強材料。

2.4 材料與制品性能

2.4.1 纖維體積分數

纖維體積分數是決定材料結構強度的重要因素,碳纖維織物復合材料結構的名義纖維體積分數應為54%~58%[3]。RTM 工藝中模腔間隙(厚度)決定了制件的纖維體積分數,復合裙纖維體積分數工藝設計可以通過方程(2)計算。采用硫酸消化法(GB3855—2005)測得復合裙纖維體積分數為54.5%。纖維體積分數高,對提高復合裙結構強度有利。

式中,Vf為纖維體積分數,n為鋪層數,Aw纖維面密度,t為制件厚度,ρf為纖維密度。

2.4.2 材料孔隙率

孔隙是RTM 復合材料最常見的質量缺陷之一,孔隙的存在對復合材料的壓縮強度和層間剪切性能影響十分顯著。顯微鏡法(GB3365—2008)測試材料的孔隙率為1.9%,低于預浸布鋪層復合材料的孔隙率3.1%。這主要是復合裙制備過程采用了樹脂配方真空除泡、注射管路系統密封檢漏、注射過程采用“憋膠”和“放膠”工藝以及抽真空輔助RTM 工藝等措施,有效降低了材料孔隙率。

2.4.3 材料力學性能

3K 五枚緞紋碳布/A 配方環氧RTM 復合材料性能見表2。

表2 碳布/A配方復合材料性能Tab.2 Properties of carbon cloth reinforced A formula composite material

從表2 可見,3K 緞紋碳布/A 配方復合材料拉伸、彎曲、壓縮性能優異,這對提高復合材料構件的軸壓載荷、彎矩載荷性能有利。

T300 級的3K 五枚緞紋碳布經向斷裂強力≥2.2 kN,緯向斷裂強力≥3.5 kN。緯向斷裂強力比經向高50%以上,因此,復合裙軸向以緯向鋪層為主對提高復合裙的軸向拉伸和壓縮性能有利。沿復合裙軸向采用4 層緯向(90°)/1 層經向(0°)的鋪層設計,不僅提高了復合裙的軸壓性能且可減少復合裙的翹曲變形。

2.4.4 制品力學性能

復合裙構件與殼體裝配連接后,對殼體進行承純軸壓載荷能力、承純彎矩載荷能力、聯合載荷(軸壓+彎矩)三種工況考核試驗,聯合載荷(軸壓+彎矩)軸壓達748 kN,彎 矩94 N·m;純彎矩載荷143.1 N·m ;純軸壓載荷1 062 kN。殼體在三種外載荷作用下主要部位的應變、位移極限值滿足殼體總體設計使用要求。

3 結論

以A 配方為樹脂基體,3K 五枚緞紋碳布為增強材料,采用RTM 工藝制備帶內翻邊結構復合裙,實現了帶內翻邊結構復合裙整體成型,構件整體強度高;復合裙裙身圓柱段可實現內外徑凈尺寸成型;制品孔隙率低、纖維體積分數高、力學性能優異;與傳統鋁合金、鈦合金材質的固體火箭發動機殼體連接裙相比,復合裙具有高比強度、比模量,可以較大幅度減輕發動機結構質量,提高發動機的質量比。