采用預壓機構無心磨削三銷架及操作方法

羅廷銀

(杭州沃德汽車部件制造有限公司,浙江 杭州311200)

三銷架是汽車傳動軸總成的核心部件,傳動軸通過傳遞差速器轉矩到車輪上。三銷架原采用工藝孔的方式,通過外圓磨削工藝完成。工藝孔加工在受力部位,對產品使用性能強度有一定影響。

為了進一步降低使用風險,防止產品在使用過程中的復雜路況下瞬間加載導致斷裂失效,失效后汽車產生抖動和異響,無法正常行駛。但產品結構比較特殊,不能平衡磨削,無法光延磨削,導致產品磨削精度及燒傷存在缺陷,因此主要應解決現有技術中存在的不足,提供一種結構簡單,重點攻克工件磨削中非常敏感的預壓摩擦力、產品形狀比較特殊、產品不能平衡運轉、需要多重穩壓,能夠讓產品平衡、順暢地達到磨削精度的一種三銷架的無心磨削預壓機構及其操作方法。本研究的上述技術問題主要通過下述技術方案得以解決。

1 三銷架的無心磨削預壓機構設計

三銷架的無心磨削預壓機構包括工件1和磨床設備2及磨削組件和壓料組件,工件1通過軸向導輪組件進行磨削、通過壓料組件進行可調式壓接。

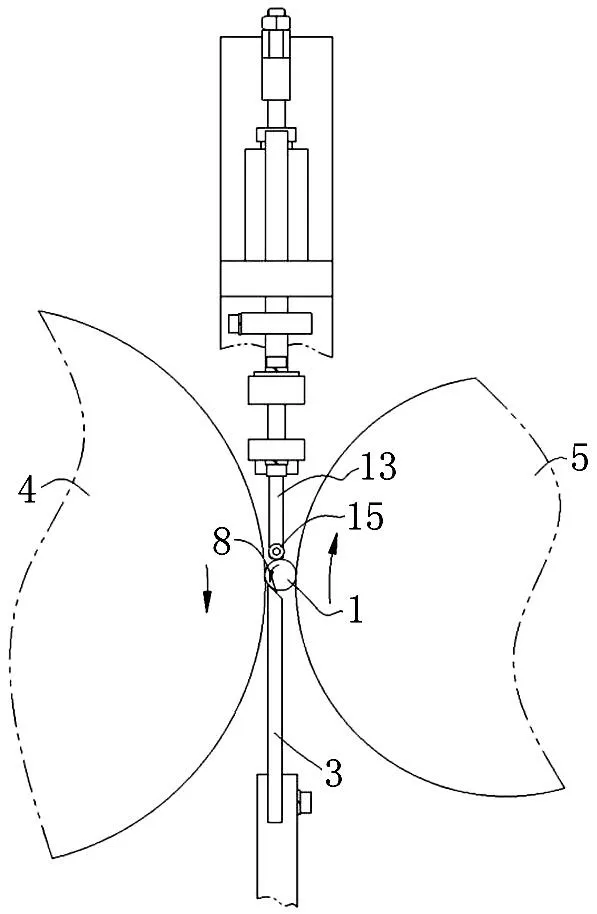

磨削組件包括導板3、砂輪4和導輪5,導板3的底部與磨床設備2固定,工件1設在砂輪4與導輪5間,導輪5的轉動帶動工件1進行反向旋轉,砂輪4與正向旋轉的工件1進行切入磨削,導輪5、砂輪4和工件1呈配接式分布。磨床設備2上設有固定座6,固定座6中設有與工件1呈可調式軸向定位的可調螺栓7。導板3的上部設有傾斜端面8,可調螺栓7與固定座6通過可調螺母9進行調節定位。壓料組件包括導向座板10、預壓下板11和預壓上板12,預壓下板11的底部設有壓料桿13,壓料桿13中設有軸向分布的芯軸14,芯軸14的外端套有與工件1呈縱向旋轉定位的軸承15,預壓下板11的上方設有與預壓下板11呈活動套接的預壓上板12,導向座板10中設有可調式氣缸16,可調式氣缸16帶動預壓上板12進行向下位移,預壓上板12帶動預壓下板11進行向下位移,預壓下板11帶動軸承15與工件1表面進行縱向滑動定位。壓料桿13通過壓料固定座17與預壓下板11的底部固定,預壓下板11與預壓上板12通過多個導向桿18進行滑動套接,預壓上板12與預壓下板11間設有預壓彈簧19,預壓彈簧19通過預壓彈簧可調螺栓20進行定位,預壓彈簧可調螺栓20設在預壓上板12與預壓下板11間,預壓上板12與導向座板10間通過若干導向立柱21進行滑動位移,可調式氣缸16的上部設有調整可調式氣缸16位移行程的氣缸調節螺栓22,導向座板10與預壓上板12間設有與導向立柱21相固定的氣缸固定板23,可調式氣缸16帶動氣缸固定板23與預壓上板12呈活動式壓接。導向座板10與導向板24固定,導向板24隨導向軌25的調節進行位移,導向軌25設在調節座26中,調節座26的上部設有與導向板24呈調節式定位的導向板調節螺栓27,導向板24與調節座26通過多塊橫向分布的導向板固定螺栓30定位,調節座26中設有若干條縱向分布的調節長孔28,導向板固定螺栓30沿調節長孔28進行上下位移,調節座26通過連接座29與磨床設備2固定。可調螺栓7的位移行程為0~20mm,預壓上板12與預壓下板11間的位移行程為2~10mm,氣缸調節螺栓22的位移行程為0~20mm,導向板調節螺栓27的位移行程為0~40mm。

結構示意圖如圖1所示,側視結構示意圖如圖2所示,調節座的側視結構示意圖如圖3所示。

2 操作方法及進行步驟

2.1 工件調試定位

調試時將產品放入導板斜面與導輪中間,根據產品大小來調整可調螺栓定位長度位置和調整氣缸上下位移的預壓力行程,產品能通過導輪摩擦帶動自傳。

2.2 磨削操作

自動加工時產品通過自動上料機構推入導板斜面和導輪中間,同時壓料氣缸位移下降壓緊,產品自傳,進給軸進給磨削;磨削進給參數設定,快趨量為4040μm,快趨速為300mm/min,粗磨I量為150μm,粗磨I速為50mm/min,粗磨II量為40μm,粗磨II速為5mm/min,半精磨量為35μm,半精磨速為1.5mm/min,精磨量為20μm,精磨速為0.6mm/min,精磨延時為1s,消隙量為32μm。

圖1 結構示意圖

圖2 側視結構示意圖

圖3 調節座的側視結構示意圖

2.3 磨削修整

磨削中砂輪修整頻次根據設定數量執行,修整參數設定補償軸參數快退速為2000mm/min,空程速為200mm/min,直線修整速為250mm/min,補償速為3mm/min,補償量為30μm,消隙量為5μm;往復軸參數快退速為1000mm/min,空程速為300mm/min,消隙量為5μm。

2.4 磨削完成

磨削完成以后進給軸退回,進給軸參數快退速為600mm/min,補償速為3mm/min,跟蹤補償量30μm;同時壓料氣缸回位,產品由自重掉入自動皮帶上進入理料階段。

板的位移間距和可調式氣缸的位移間距進行微調,以達到最佳的磨削效果。

工作原理:工件通過自動上料放置到導板和導輪之間,通過壓料組件下降壓緊。導輪旋轉帶動工件旋轉,壓料組件中軸承壓降讓工件平衡旋轉,砂輪進給磨削。導輪、工件、砂輪相互間相反方向旋轉。

工件驗收精度:磨削面無燒傷,磨削形狀無棱角,磨削精度符合要求。

3 結束語

本方案主要在汽車實際使用工況下進行了FMEA失效模式分析,為了降低失效風險的可能性,從而策劃了產品的優化設計方案。同時,需要研制新的工藝來滿足新的產品結構的加工,新工藝的研制過程需要研究新的機構裝置來滿足工藝設計的要求。

對于本研究中的三銷架無心磨削預壓機構及其操作方法,其結構緊湊,進一步提升了磨削精度、產品品質。產品方面結構優化,取消了受力部位的工藝孔,避免了工藝孔影響產品性能強度,降低了產品的斷裂失效風險。新結構的產品需要保證滾道配合尺寸的精度,需要研制新的工藝、預壓機構實現工藝過程的控制,從而保證產品的質量、穩定性。