立井提升系統罐道接頭間隙切割工藝改進

王力生

(北京天地華泰礦業管理股份有限公司, 北京 100013)

0 引言

紅慶河礦井隸屬內蒙古伊泰廣聯煤化有限公司,設計最大建設規模1 500萬t/a,主井井筒直徑為Φ9 500 mm,提升高度770 m,裝備2套提升設備均采用SIEMAG公司5×6塔式多繩摩擦式內置電機提升機,配德國SIEMENS公司生產的(9 000 kW、3 300 V、58 r/min)內裝式低速交流同步電動機拖動,最大提升速度為15.18 m/s。紅慶河煤礦副井井筒直徑10.5 m,提升高度683 m,裝備一套特制雙層大罐籠+平衡錘和一對特制交通罐籠。其中大罐籠+平衡錘提升系統擔負礦井交接班升降人員、整體升降液壓支架、無軌膠輪車運送材料等提升任務。另一套特制交通罐籠提升系統擔負礦井零散人員及急救提升任務。2套提升設備均采用塔式多繩摩擦式提升機。副井大罐籠提升系統裝備SIEMAG公司一臺5.6×6塔式多繩摩擦提升機,配德國SIMENS公司生產的(3 800 kW,3 150 V、34.38 r/min)低速直聯懸掛式交流同步電動機拖動,最大提升速度為10.08 m/s。副井交通罐提升系統裝備SIEMAG公司一臺JKM2.25×4塔式多繩摩擦輪提升機,配SIMENS公司375 kW、690 V、743 r/min交流電動機帶減速器傳動方式,最大提升速度為7.61 m/s。四部提升機傳動系統都選用德國SIEMAG公司交-直-交變頻器,制動系統采用德國SIEMAG公司兩套ST3-F型液壓制動系統。主副井四部提升機井筒罐道均采用矩形空芯組合罐道,矩形罐道型號規格見表1。

該主副井提升機自2016年9月投入運行后,檢查測量了提升機罐道接頭的間隙發現,其提升機罐道接頭間隙不符合標準《煤礦設備安裝工程質量驗收規范》(GB 50946—2013)7.4.3第2條的規定,即規定中要求鋼軌、組合罐道罐道接頭間隙為2~4 mm,錯茬不超過1 mm。為保證提升系統安全可靠地運行,反復進行分析研究,重點探討罐道接頭間隙的施工方案。

1 罐道接頭間隙不足或缺失的原因及危害

1.1 罐道接頭間隙不足或缺失的原因

紅慶河煤礦提升機井筒是新建井筒,井筒都采用雙層澆筑,不存在井筒沉降問題。經調查井筒罐道及罐道梁施工都是在冬季施工,施工中雖然采取預留罐道接頭間隙余量措施,但冬季施工罐道本身呈收縮狀態下安裝,并且冬季罐道梁及牛腿澆筑不可避免造成牛腿及罐道梁下沉,造成井筒罐道接頭間隙大范圍不足或缺失。經統計,副井兩部提升機罐道間隙不足或缺失的達226處,主井井筒罐道接頭間隙不足或缺失的達143處。

1.2 罐道接頭間隙不足或缺失的危害

礦井提升機擔負煤礦井下與地面人員升降、物料運輸及原煤生產運輸的重要任務,罐道是提升容器在井筒中運行的導向裝置,用來減少提升容器的橫向擺動,故對于罐道及罐道接頭間隙的維護是提升機維護的重要環節,罐道接頭間隙不足或沒有會造成以下問題:

1) 造成罐道調整困難。罐道應力集中引起罐道錯茬,造成滾輪罐耳磨損加劇,提升容器在井筒中運行中擺動及異響加大,給井筒維護帶來很大的困難。

2) 因溫度升高造成罐道膨脹伸長。罐道伸長形成物力應力得不到釋放,當應力超過罐道剛度時,罐道會突然發生扭轉、彎曲變形,提升容器運行到變形位置時,會突然卡罐,造成提升容器變形損壞,鋼絲繩突然受力造成斷繩甚至墜罐等惡性人員或機械事故。

2 提升機矩形罐道接頭所需間隙分析

紅慶河煤礦位于內蒙古西部黃河中上游的鄂爾多斯高原腹地,平均海拔在1 000~1 500 m之間,自然地理環境獨具特色。根據內蒙古氣象局對鄂爾多斯1971—2000年月度平均氣溫統計,見表2所示。

表2 鄂爾多斯市年度氣候溫度統計 ℃

由表2看出,鄂爾多斯一年最高溫度為35.3 ℃,最低溫度為-28.4 ℃,立井井筒由于防寒而預防井筒結冰的需要,冬季都會對井筒供暖風,一般要求井筒進風溫度不得低于4 ℃,因此,其提升機井筒溫度變化范圍基本為4 ℃~35 ℃之間,按矩形罐道熱膨脹公式:

L2=α×L1×(T2-T1)

(1)

式中:L2為矩形罐道溫度變化伸長量;α為矩形罐道溫度膨脹系數,一般取13.2×10-6;L1為矩形罐道原長度;T2為最高溫度;T1為最低溫度。

由式1可計算出一年中各矩形組合罐道,因溫度變化而造成伸縮量及罐道接頭間隙計算值,見表3所示。

表3 提升機罐道伸長量及罐道接頭間隙計算值

3 氣割罐道接頭間隙施工方案的存在問題

經過多方查詢及借鑒其他單位對罐道接頭間隙解決方案發現,對組合罐道接頭間隙解決方案都是采用氣割法,該方法主要存在的問題為:

1) 施工方案復雜,需要搭接多層平臺,施工強度大。

2) 施工中,垂直空間中多層平臺多人垂直多重作業,占用人員多,平臺空間狹小,有極大的施工安全風險。

3) 井筒中燒焊作業,對井筒中的電纜、管路、涂油鋼絲繩風險極大,極易造成井筒火災、井筒墜物等重大事故。

4) 施工空間狹小,如果罐道接頭與罐道梁固定座之間的間隙不夠,氣割頭無法完整切割,需要罐道端頭脫離罐道支撐梁,多重平臺起吊作業下,人員風險極高,另外氣割作業高溫易造成罐道變形。

5) 單根罐道接頭間隙切割所需施工周期長,影響礦井正常生產。

4 提升機罐道接頭間隙施工工藝的改進措施

紅慶河煤礦井筒矩形罐道長度達到12 m,每根罐道由4根罐道梁或牛腿支撐,罐道截面積達260 mm2,管壁厚度達14 mm,并且罐道接頭之間與罐道梁固定座之間僅有7 mm的間隙,氣割頭無法伸入進行切割;如果采取氣割方案的話,需要拆解整根罐道使其脫離罐道支撐梁,才能進行切割作業,安全風險及施工作業時間都不允許采用氣割作業施工。

經反復論證,決定用電動管道往復鋸對罐道接頭間隙采用冷切割方案。

4.1 方案所需工器具及施工方法

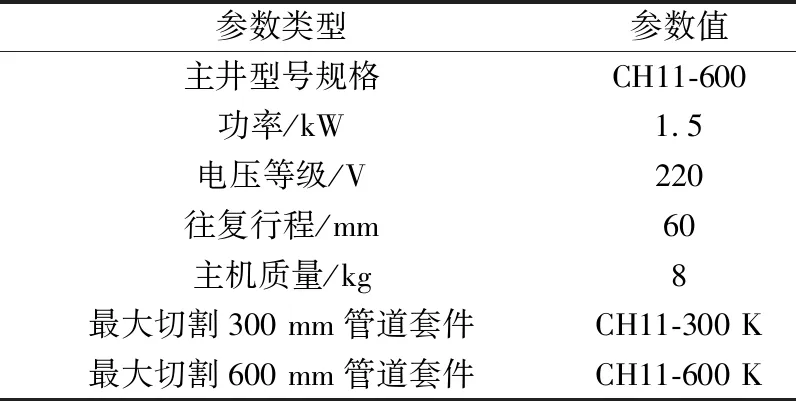

1) 管道電動切割鋸選型方案見表4所示。

表4 管道切割鋸選型參數

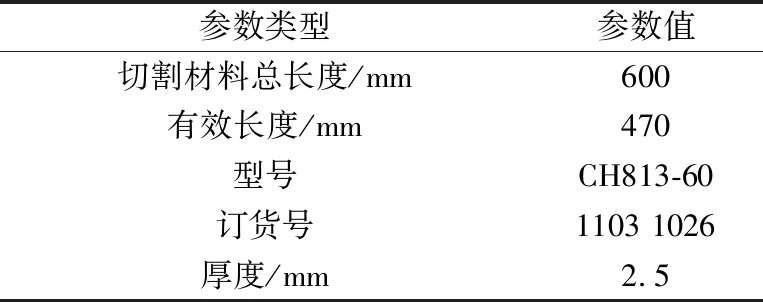

2) 電動鋸條選型方案見表5所示。 通過計算,選擇鋸條厚度為2.5 mm的硬質合金鋸條,可以一次把罐道接頭間隙切割到位,該型號鋸條適應于高強度鋼與不銹鋼的切割,滿足矩形罐道接頭強度要求。

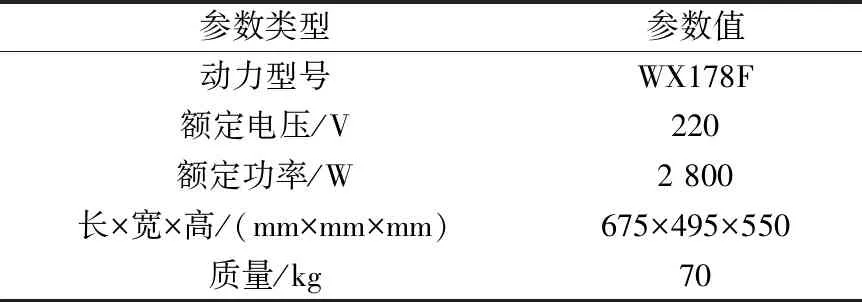

3) 作為管道往復切割鋸配套移動供電單元,選擇3 kW的柴油發電機組,見表6所示。

表5 管道切割鋸鋸條選型參數

表6 3 kW柴油發電機組參數

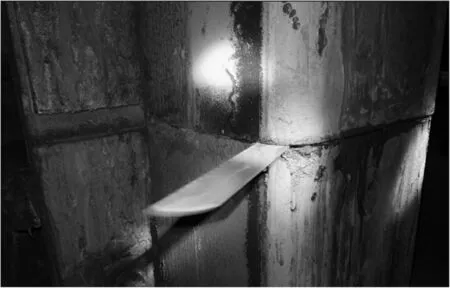

4) 罐道接頭切割鋸切割工作臺設計制作。為便于施工設計了切割鋸切割工作臺,為分體結構,兩組卡箍結構裝置用螺栓緊固在需要切割罐道上,平臺端部設置切割鋸固定支架和切割鋸調節機構,切割鋸工作工臺緊固在罐道大致位置后,靠調節機構調節切割鋸鋸條與罐道接頭重合,便于切割成直線,切割工作平臺結構簡單,體積小,質量輕,現場組裝時間不超過10 min即可完成,其結構如圖1所示。

圖1 罐道接頭間隙切割工作狀態

5) 罐道應力釋放緩沖楔形墊塊制作。罐道接頭間隙用管道鋸進行冷切割時,為預防快切割到終端時罐道應力釋放造成夾鋸,需要在罐道接頭間隙切割到一半時,采用楔形墊塊分別塞在已經切割過的罐道接頭間隙的三個端面中,靠楔形墊塊來承擔罐道應力釋放。楔形墊塊采用硬度達到HRC60的高碳鋼制作而成,楔形墊塊寬度70 mm,長度100 mm,楔形尖端0.5 mm,楔形尾端5 mm。

4.2 罐道接頭間隙的施工方案

1) 把柴油發電機、管道鋸及鋸條,切割工作平臺,常用工具以及工作人員(2~3)人共同進入提升容器乘人間內。

2) 檢修模式把容器停在需要切割罐道接頭處,并閉鎖提升機。

3) 在罐道上固定切割工作平臺,固定管道鋸,調整管道鋸的鋸條與罐道接頭縫對齊。

4) 打開發電機,開動切割鋸進行罐道切割。

5) 施工狀態見罐道接頭間隙切割工作狀態見圖1所示。

5 管道切割鋸切割的效果

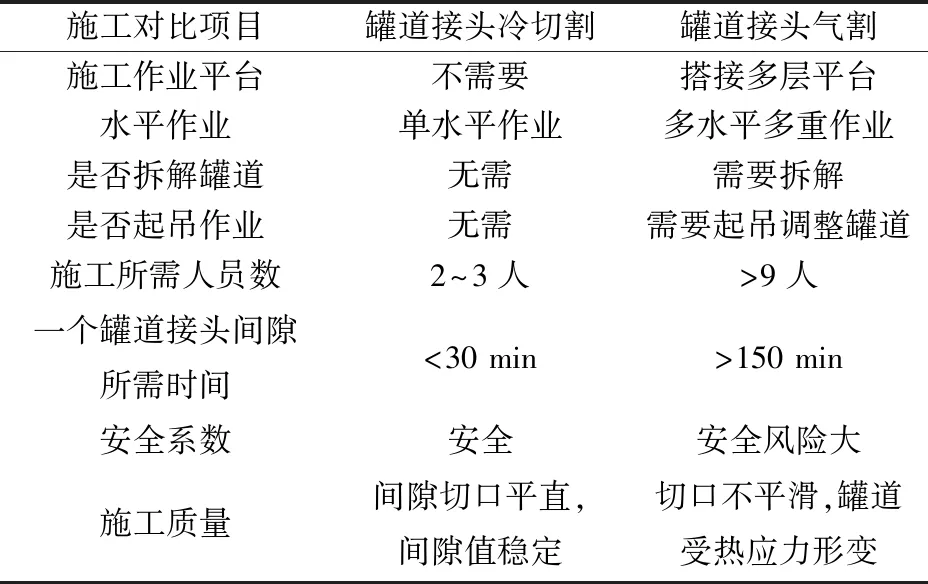

罐道冷切割施工與相關單位氣割切割施工對比區別見表7所示。

表7 管道切割鋸切割的效果

6 結論

紅慶河煤礦提升機采取管道往復鋸冷切割方案進行時工,每天檢修占用時間2 h,切割罐道接頭間隙不少于4個,經過3個月的連續施工,在不影響正常檢修及礦井生產的情況下,圓滿完成了369處井筒罐道接頭間隙處理的工作,節省了大量的人力、物力,保證礦井的安全生產,這種新型的罐道接頭間隙施工方案為其他類似礦井問題處理提供了可靠的借鑒經驗。