超低排放改造中低氮燃燒系統燃料調整控制策略優化

金 旭,鄧 林

(1.攀枝花鋼釩有限公司 冷軋廠設備室,四川 攀枝花 617000;2.攀鋼集團攀枝花鋼釩有限公司能源動力中心,四川 攀枝花617023)

我國的發電廠一般火力發電較多,隨著工業生產和民用需求的快速發展,社會對電的需求越來越大。其中發電廠用煤粉和高爐煤氣、焦爐煤氣混燒鍋爐,存在飛灰可燃物高,蒸汽耗電高等問題,嚴重影響鍋爐運行的經濟性,且鍋爐外排煙氣極容易導致煙氣中NOx 超標,廢氣排放無法滿足國家制定的污染物排放最新標準,對環境造成極大的危害。

1 混燒鍋爐燃燒器及燃料自動調節現狀

1.1 燃燒器結構不合理,導致鍋爐熱效率下降,煙氣外排不達標

工業鍋爐為DG130/39-3 型煤、氣混燒的130T/H 鍋爐,作為鍋爐重要組成部分的燃燒器,將燃料和燃燒所需要的空氣按一定的比例、速度和混合方式經噴口送入爐膛,保證燃料與空氣充分混合、及時著火、穩定燃燒和燃盡。

工業鍋爐本體四角分別設置一個燃燒器,共計4 個燃燒器。單個燃燒器位于鍋爐標高9410mm 處,共有9 層噴口,從上至下的順序為:三次風噴口、上層高爐煤氣噴口、一次風(煤粉)噴口、二次風噴口、一次風(煤粉)噴口、下層高爐煤氣噴口、一次風(煤粉)噴口、點火焦爐煤氣噴口、焦爐煤氣噴口。

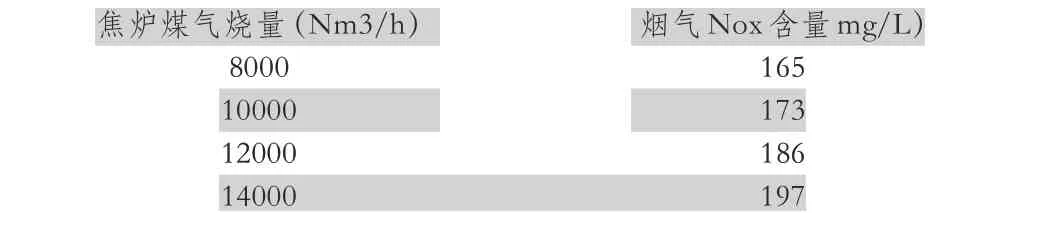

鍋爐燃料結構調整為純燒煤氣運行后,鍋爐結構尺寸并未作適當調整,因高爐煤氣熱值低,隨高爐煤氣量的增加,燃料發熱值和爐膛理論燃燒溫度均降低,從而使鍋爐的出力下降。鍋爐達不到130t/h 的額定負荷,熱效率顯著下降。同時,隨著焦爐煤氣燒量增加,130T/H 鍋爐煙氣NOx 含量將上升,存在一定的環保風險。根據鍋爐煙氣季度監測,鍋爐隨著焦爐煤氣燒量提升,煙氣NOx 將隨比例上升。焦爐煤氣燒量與NOx 比例下表所示。

表1 鍋爐內煤氣燃燒量

1.2 燃料調節自動化品質低

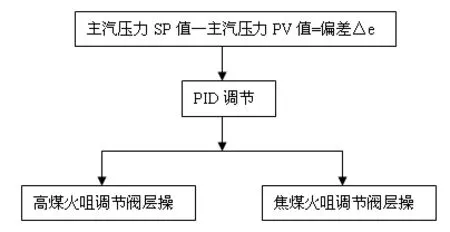

工業鍋爐正常生產情況下,燃料調節采用的串級PID 調節。

圖2 調節原理框圖

由于高爐煤氣及焦爐煤氣的穩定性受到煉鐵高爐及煉焦爐生產狀況的影響,導致高爐煤氣、焦爐煤氣流量檢測不準確,不能真實反映鍋爐燃料調整過程中煤氣燃料投入量的變化,同時,由于通過調整每種煤氣燃料火咀調節閥層操開度來控制進入爐膛燃燒的燃料量,從而使PID 調節通道的時間滯后較長,增加了調節過程的不穩定性。另一方面,煤粉量不能在PID 自動調節控制系統中實現自動調節,在生產過程中,一旦燃燒量發生變化,反而成為煤氣自動調節過程中的一種無法修正的干擾量,從而使混燒鍋爐的燃料自動串級調節系統穩定性、及時性較差,調節余差過大,導致燃料自動調節系統穩定性、實用性較差,燃料調節基本通過大部分時間是手動調整。

工業鍋爐風量的配比關系,則以尾部煙道飛灰可燃物為調整對象采用了一次風氧量調整、二次風定風壓方式,即一次風根據煙氣中氧量增減風量,各層二次風開度開到一定的開度(焦煤二次風開40%、高煤二次風開20%、專用二次風開15%)。

混燒鍋爐自1990 年投產后,燃料系統中一次風管經常堵塞、飛灰可燃物一直保持在28%~35%,2004 年,隨著國家對鍋爐煙氣排放對環境污染的重視和嚴格管控,混燒鍋爐停止使用煤粉燃料而以焦爐、轉爐混合煤氣以及高爐煤氣作為燃料,雖飛灰可燃物有所下降(基本維持在16%~20%),但煙氣中含氧量及NOx 上升,煙氣中飛灰可燃物離同行業(小于10%)差距較大。現鍋爐煙氣排放執行新標準、且嚴格控制生產成本,因此,對鍋爐燃燒器進行低氮改造,及時優化改造后純燃氣鍋爐的燃料自動調節,對于提高鍋爐的經濟性及達標排放具有重要的意義。

2 低氮改造及控制策略優化

結合集團公司整個燃氣結構變化形式,對混燒結構的鍋爐在純燒煤氣工況下的燃燒器結構和燃料自動調節控制功能進行了如下改進:改進燃燒器結構及安裝位置。針對現有以焦爐、轉爐混合煤氣以及高爐煤氣作為燃料的工況調整鍋爐燃料調節及配風操作方式,提高鍋爐效率,降低熱損失,降低煙氣外排NOx濃度。

2.1 改變燃燒器位置及結構

新燃燒器以焦爐、轉爐混合煤氣以及一定量的高爐煤氣作為燃料,鍋爐原燃燒器整體高度5142mm 和截面不變,單個燃燒器位于鍋爐標高8390mm 處,鍋爐燃燒中心下移約1020mm,從而使從鍋爐底部進入爐膛燃燒的燃料燃燒過程加長,有利于燃料的完全燃燒。

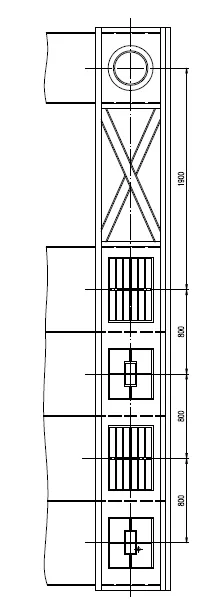

新燃燒器根據低氮燃燒的工藝要求對噴口進行了重新布置,設置五層噴口,在距離最上層煤氣噴口1.9 米設置一層高位燃盡風噴口,燃燒器噴口布置從上往下依次為燃盡風、上部高爐煤氣、燃用焦爐煤氣、下部高爐煤氣、點火焦爐煤氣。

圖3 新燃燒器結構

燃燒器采用分級燃燒方式,焦爐煤氣(包括點火焦煤)采用噴射型燃燒器噴口,形成單個噴口的分級燃燒,能有效解決焦爐煤氣噴口的結焦和堵塞問題。根據高爐煤氣發熱值低、含氮氣較多且不易穩燃和燃盡的特點,高爐煤氣采用格柵式噴口,煤氣在噴口內隔板之間被熱風預熱,噴入爐膛時能與熱風充分混合,使煤氣及時著火穩燃,有效提高高爐煤氣的燃盡,達到縮短火焰長度的目的,而高爐煤氣本身燃燒溫度低,能有效的降低NOx排放。

在燃燒器上部增加布置了一層燃盡風,上部燃燒區內氧量充足,但此處溫度較低,不會生成過多的NOx。而燃盡風層噴口向上傾5 度,相當于盡量拉開了燃盡風的高度,能有效的降低NOx 排放。

2.2 燃料調節的調整

燃料調節的主調節回路以過熱蒸汽壓力設定SP 值—過熱蒸汽壓力設定PV 值=偏差△e 進行自動調整,根據減小偏差△e 變化的方向對燃料控制發出燃料調節指令,這個指令經過與人為設置的燃料指令高、低限制值即燃料自動控制的范圍相比較,判斷出此時燃料自動控制回路處于增燃料過程還是減燃料過程。

增燃料過程就依次逐步投入燃用焦爐煤氣、上部高爐煤氣、下部高爐煤氣,每投入一層燃料時,將該層燃料投入量與這種燃料的熱值系數相乘,計算出該層燃料的總熱值,再將已投入燃料層的總熱值相加成為燃料實際總熱值,與設定主蒸汽壓力的對應需求熱值相比較,如果燃料需求熱值>燃料實際總熱值,則燃料調節系統再自動投入下一層燃料,直至燃料需求熱值=燃料實際總熱值,燃料調節系統達到一種平衡狀態。如果燃料需求熱值<燃料實際總熱值,則燃料調節系統逐步減小層燃料調節閥的開度,減少該層燃料量的投入,直至燃料需求熱值=燃料實際總熱值,燃料調節系統達到一種平衡狀態,減燃料過程就是增負荷過程的逆過程。

2.3 根據工藝變化,改進爐膛內配風操作

2.3.1 鍋爐爐膛內總風壓操作

鍋爐送風調節原采用以送風量為PV 的單回路PID 調節,現改為以鍋爐尾部煙氣氧含量參數為主調PV 值、送風壓力為副調PV 值的串級回路PID 調節,逐漸調整送風機入口風門,使二級空預器出口風壓達到1600Pa,然后將風壓設置為自動,當增減一、二次風時,送風機自動調整入口開度,使總風壓保持在1600Pa 左右。

2.3.2 跟隨投入的煤氣燃料量自動調整的二次風調節

在鍋爐燃料調整過程中發現:煤氣調節閥與對應二次風調節閥開度存在一定比例關系,焦爐煤氣調節與焦煤二次風調節閥開度比例為1:1.5,高煤調節閥(上、下)與高煤(上、下)二次風調節閥在接近1:1,只需要將總風壓設置在1300Pa 即可,煙氣中CO 和NOx 均可以受控。

3 結語

對鍋爐燃燒器進行低氮改造,及時優化改造后純燃氣鍋爐的燃料自動調節、鍋爐燃料配風控制,提高鍋爐的熱效率。滿足環保達標排放國家指標。