三菱M701F4型燃氣蒸汽聯合循環機組APS停機優化研究

鐘文晶,陸 陸,胡伯勇

(1.浙江省火力發電高效節能與污染物控制技術研究重點實驗室,杭州 310000;2.浙江浙能技術研究院有限公司,杭州 310000)

0 引言

燃氣機組為了響應電網調峰的需求,啟停非常頻繁。隨著電廠自動化水平的不斷提高,不少聯合循環機組都實現了一鍵啟停(APS)功能,APS通過順控邏輯實現機組主、輔設備啟停操作條件判斷和自動啟停操作。對于過程控制,順控邏輯會隨著過程量的變化自動更改調節參數,使機組啟停過程按照順控邏輯設計的要求執行。機組自啟停控制邏輯通過對機組啟停過程中的條件、過程變量和調節參數進行時的客觀判斷和調節,提升了機組啟停過程的本質安全。整套機組自啟停控制系統的研究和應用是個復雜的課題,涉及范圍比較廣,啟動過程從循環水泵啟動到機組帶有一定的負荷,停止過程從當前負荷減負荷到真空破壞,凝結水泵停止。因此,真正實現機組自啟停控制,對提高機組的控制和運行水平具有重要意義。

目前,國內已開展了對燃機APS進行研究,如文獻[1]~[4],文獻[6],對GE的9F機型進行研究,文獻[7]對三菱M701F4型燃氣蒸汽聯合循環機組進行研究,而文獻[7]中,對停機部分的描述非常少,因此有必要對三菱M701F4型燃氣蒸汽聯合循環機組APS停機程控進行深入研究。

1 當前APS停機程控存在的問題

1.1 停機步序太多

一般的APS停機程控設計與APS啟機程控類似,都是按系統分為機組協調功能級、子組功能級、設備級[1]。但APS停機過程與啟機過程不同,啟機過程中,一個系統需要別的系統啟動完畢以后才能啟動,而且啟機過程更加注重安全性。而停機過程不受這些因素制約,因此可以考慮減少APS停機步序,以加快停機時間。

1.2 沒有把APS啟停看成一個統一的整體

設計APS啟停程控時,往往兩個功能相對獨立。然而,燃機啟停頻繁,可能當天22:00停機,第二天5:00就啟機了。所以應在停機程控適當加入部分有效流程以縮短啟機程控時間,對節能降耗也能起到一定的作用。

2 解決APS停機程控問題的方案

2.1 基于流程劃分的APS停機程控設計

三菱M701F4型燃氣蒸汽聯合循環燃機系統較多,輔機部分就包括循環水系統、開式水系統、閉式水系統、凝結水系統、輔汽系統、汽包上水系統,按系統分容易導致步序過多。因此,按照流程分為燃機停機、惰走、停剩余輔機3步。將各個系統的各個設備嵌入步序中,步序設計需要結合運行的具體習慣,整個系統只包含真空破壞斷點確認一個斷點。

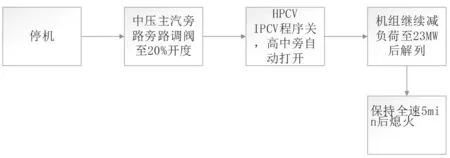

2.1.1 燃機停機步序設計

停機程序從手動減負荷至225MW后,由運行人員選擇“NORMAL STOP”按鈕。在停機過程中,應該能在解列前隨時可以中斷停機程序(通過APS中的復位,發指令到TCS中的啟動按鈕)。停機流程圖如圖1所示。

實現要點:

燃機停機程控部分,由于燃機邏輯較為封閉,除了燃機廠商,其他人修改邏輯受到各種限制。因此,這部分的邏輯一般由燃機廠家在燃機控制系統中實現,目前大型燃機在基建時一般都配置了相應的燃機停機程控,只需在原來的基礎上進行優化,增加一些設備。同時增加燃機與輔機通信信號,特別是燃機停機信號。

圖1 APS停機第1步燃機停機流程圖Fig.1 Flow chart of APS shutdown step 1 gas turbine shutdown

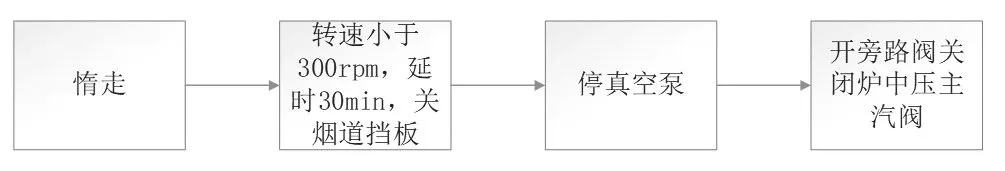

圖2 APS停機第2步惰走流程圖Fig.2 Flow chart of step 2 idling of APS shutdown

2.1.2 惰走步序設計

啟動允許條件:各機側汽機旁路已關。惰走流程圖如圖2所示。

實現要點:

惰走主要為1個延時時間設置和1個真空破壞斷點的確認。在惰走期間,運行人員可觀察各缸差脹、軸向位移、軸承金屬溫度、振動、潤滑油溫等參數是否正常,一切正常后手動確認真空破壞。

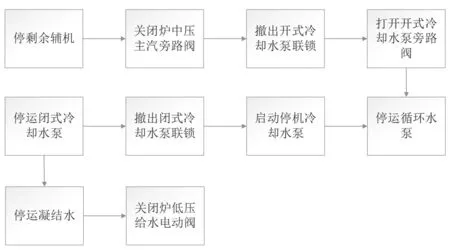

2.1.3 停剩余輔機步序設計

停剩余輔機流程圖如圖3所示。

實現要點:

停剩余輔機緊接著惰走,由于輔機設備較多,不可能把輔機所有的設備增加到主程控中。因此,各個輔機設計停機小程控,在停機過程中只需調用相應的子程控,就能實現相應的輔機系統停機。對于一些小的閥門,如泵的進出口閥,直接通過聯鎖實現,能夠減少主程控的容量。

2.2 在停機程控中加入汽包上水流程

停機過程中,給水泵需空轉1h,可以運用這部分的能量,將水存儲在高中低給水泵中,采用汽包蓄熱,節約能源。

汽包上水流程步序詳細設計:汽機各旁路全關,停運1臺循環水泵,余熱鍋爐停止上水。

圖3 APS停機第3步停剩余輔機流程圖Fig.3 Flow chart of APS stop at step 3 stop the remaining auxiliaries

執行條件:燃機已熄火,加上負荷為0汽機中低壓旁路已全關。

步一,關閉爐側高壓電動主汽閥、低壓電動主汽閥,開爐中壓主汽旁路閥。

步二,指令:退出備用循泵聯鎖。

完成:備用循泵聯鎖已退出。

步三,指令:停運循環水泵(啟停程序需優化,分為單泵運行及多泵運行兩種情況,分別采取不同閥位停泵程序)。

完成:循泵已停。

步四,指令:高中低壓汽包主給水調閥設定值設定為100mm,各汽包上水至高水位。

完成:各汽包水位升至100mm。

步五,指令:高中低壓汽包給水調閥關至1%開度。

完成:各汽包主給水調閥開度已至1%。

步六,指令:熄火延時1h,運行給泵程停。

完成:原運行給泵高中壓出口門全關,泵停運。

步七,指令:退出備用凝泵聯鎖。

完成:備用凝泵聯鎖已退出。

步八,指令:凝泵自動值設為1.5。

完成,凝泵出口母管壓力1.5,再循環門自動開大,保持凝水流量大于150。

步九,給泵停運后,關閉爐中壓給水電動閥。

實現要點:

高中低汽包上水程控設計中,如果3個汽包同時上水會造成汽包水位波動較大,因此可以考慮犧牲一點停機速度,先將低壓汽包的水補充到指定水位后,將低壓汽包水位投自動,再補充高中壓汽包的水位。

由于水位波動較大,在程序設計中,可考慮步序停止條件的水位略低于步序指令水位,這樣才能保證步序的順利進行。

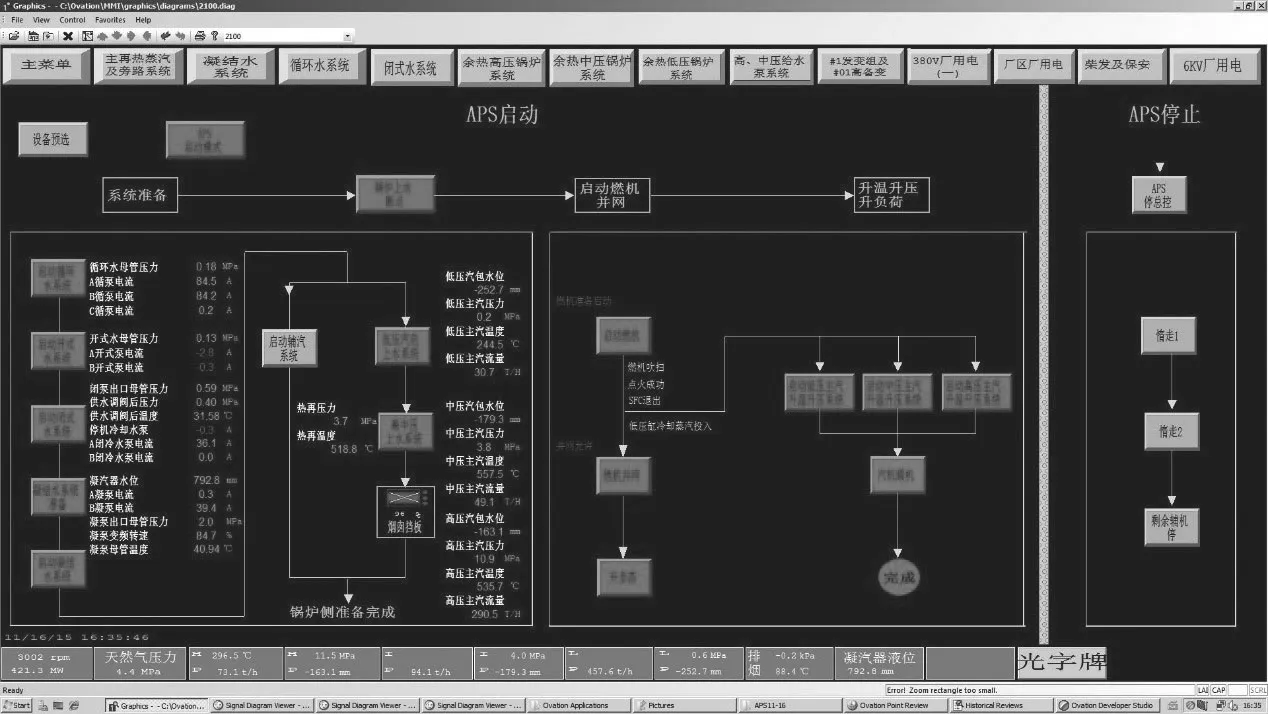

圖4 現場應用畫面Fig.4 Field application screen

3 實際應用

目前在浙江浙能常山天然氣發電有限公司得到應用,機組APS已運行1年多,效果良好。

從圖4可以看出,啟機過程是按照系統分步的,停機過程根據運行流程進行分步,停機步序只有3步,較為簡潔。

4 結語

通過對APS停機進行研究,強化停機程控按實際流程進行設計和實現,使APS停機程序控制更加接近運行實際操作,同時簡化停機主程控,將停機小程控在每個系統中實現,使停機主程控只有燃機停機、惰走、停剩余輔機3步。針對燃機停機啟機的時間特殊性,把停機和啟機看成一個整體,在停機的過程中,增加上水程控,以節省下一次啟機的時間和有效地節約能源。