基于ROV的水下摩擦螺柱焊海底管道犧牲陽極安裝技術應用

鄧周榮,狄冰,王雪斌,施炎武,蔡東海,高輝,胡盼,劉凱龍

(1.中海石油深海開發有限公司,廣東 深圳518052;2.中海輝固地學服務(深圳)有限公司,廣東 深圳518052;3.北京石油化工學院,北京102600)

1 引言

海底管道是海洋石油運輸的生命線,自1954 年世界第一條海底管道成功鋪設后,我國也于1973 年首次完成海底輸油管道的鋪設[1]。目前,我國超10 年服役的海底管道有2000 多千米,在長時間服役的海底管道中,腐蝕是造成管道失效的主要原因[2,3]。犧牲陽極保護法因其經濟、方便的特點廣泛應用于海底管道防腐上[4]。常用的海底管道陽極安裝方法為管夾安裝,需利用專用管夾安裝陽極,因管夾尺寸一般相對管道較大,通常會降低管道的結構強度;管夾安裝為機械連接,安裝前需對管道進行打磨等預處理,且易受外部環境影響造成安裝觸點脫落,最終導致保護失效。

2 焊接工裝設計

2.1 總體設計方案

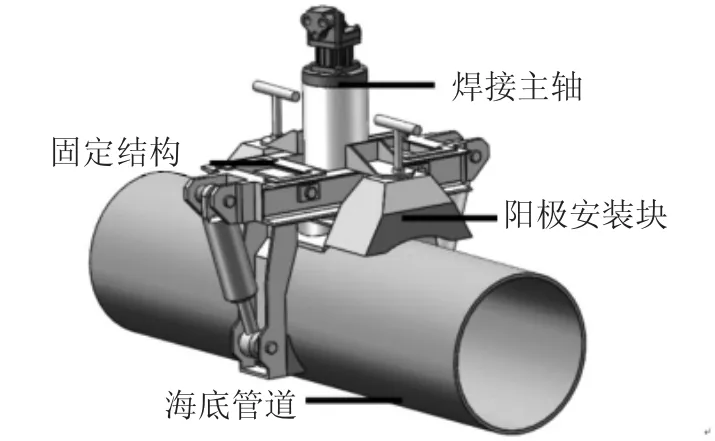

焊接工裝由ROV 提供液壓動力,通過ROV 機械臂操控實現陽極安裝的定位。其機械裝置主要由焊接主軸、固定結構和陽極安裝塊組成(見圖1)。焊接工裝使用專用螺柱通過摩擦螺柱焊技術將陽極安裝塊與海底管道固定,其中,焊接主軸為焊接過程的執行機構,固定結構實現焊接工裝與管道在焊接過程中的固定,陽極安裝塊在與海底管道連接后對管道提供保護。

圖1 工裝總體結構

2.2 陽極焊接過程

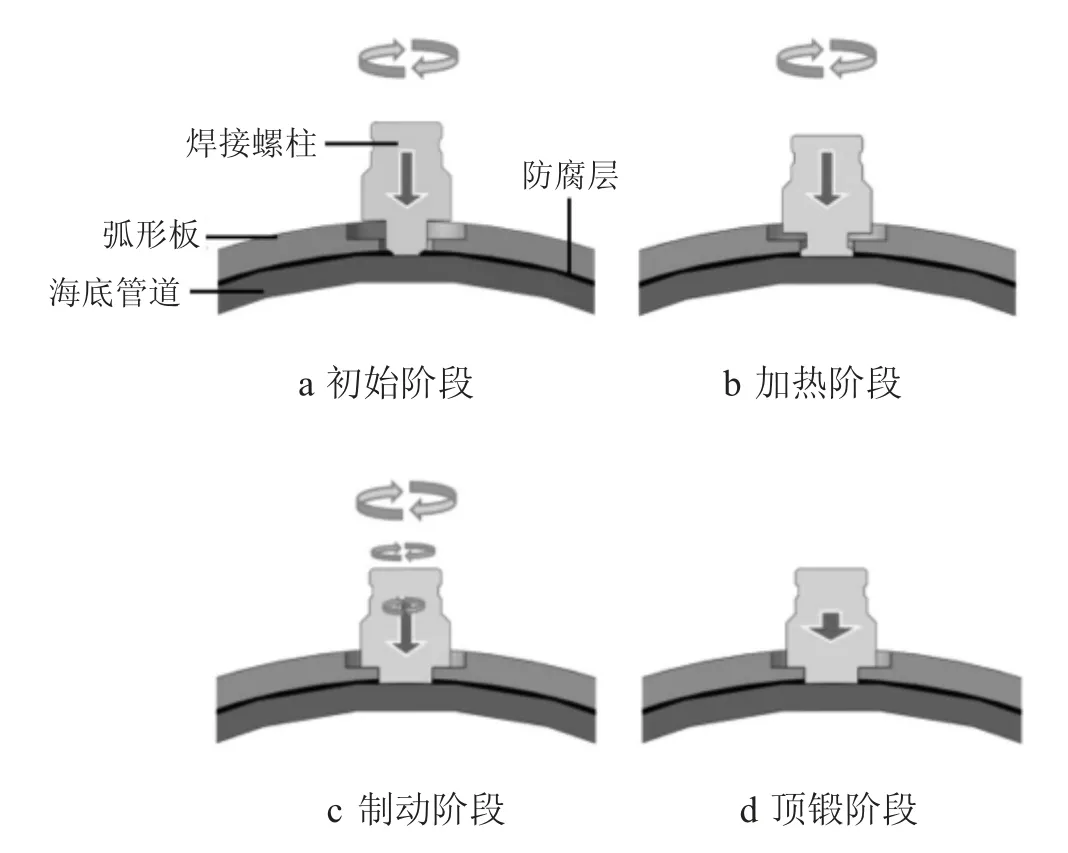

陽極固定采用摩擦螺柱焊技術,該技術可以在不清理防腐層的狀態下將陽極焊接在海底管道上,可極大地減少焊接前的準備工作。焊接流程如圖2 所示,在初始階段,焊接螺柱錐角與管道防腐層摩擦產生熱量可直接穿透防腐層,然后螺柱與管道繼續摩擦產生熱量使摩擦面處于塑性狀態;待焊接過程穩定后進入加熱階段,此時,焊接螺柱產生的飛邊不斷填充弧形板空隙;當螺柱到預定深度時,螺柱飛邊已完全將弧形板空隙填滿,螺柱下壓端面與弧形板圓槽也開始進入摩擦,此時螺柱停止旋轉進入制動階段;待螺柱完全定值旋轉,焊接主軸持續給螺柱一個較大的頂鍛力進入頂鍛階段,持續一段時間后主軸退回,焊接完畢。

圖2 摩擦螺柱焊焊接成形過程

2.3 機械結構設計

焊接主軸為焊接工裝的核心部件,主要由液壓馬達、主軸本體和安裝座組成。為實現輕量化設計,主軸本體采用7050 鋁合金作為主要材料。焊接主軸實現軸向進給與主軸旋轉2 個運動,其中,主軸旋轉由液壓馬達驅動,軸向進給由主軸本體液壓缸驅動。

固定結構采用雙臂夾持式結構,主要由主體框架、夾緊液壓缸和夾緊臂組成(見圖3)。主體框架選用材料為Q235,表面涂有防水涂料防止海水腐蝕。兩夾持臂與夾持液壓缸分布在支撐框架兩側,當夾持液壓缸向下運動時,帶動夾持臂向管道方向運動,兩側夾持臂抱緊管道從而實現工裝固定。主體框架由寬100mm,高50mm 的槽鋼與鋼板焊接而成;液壓缸為單活塞液壓缸,對稱安裝在主體框架兩端,與夾緊臂組成一個三角形結構。

圖3 液壓主軸

陽極安裝塊由陽極塊、弧形支撐板和T 形把手組成。焊接完成后,海底管道、焊接螺柱、弧形板、陽極塊和海水形成電流回路,陽極隨電流產生而逐漸被消耗,從而起到保護海底管道的作用。陽極塊使用Al-Zn-In 系合金作為原材料,該合金因不需要熱處理、電流效率高而廣泛作為水下保護陽極的材料。陽極上端平面開有螺紋孔,通過T 形把手便可實現陽極塊與固定結構的連接,在水下焊接完成后,由ROV 機械臂將兩T形把手擰開,便可實現陽極安裝塊與焊接工裝的分離。

2.4 結構受力分析

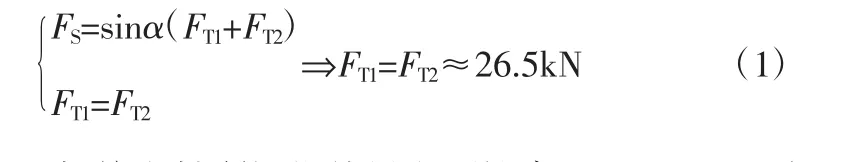

在水下陽極安裝過程中,焊接主軸會對海底管道施加一個較大的頂鍛力,為保持焊接工裝穩定,固定機構的兩側夾持臂同樣會對管道施加一對夾緊力,使三力平衡。將該模型進行簡化得到圖4 所示受力分析,并列出式(1):

式中,FS為焊接主軸所提供的最大頂鍛力,FS=30kN;FT1和FT2為兩夾持臂所提供的夾持力,因夾持臂為對稱結構,兩力大小相等且與FS法線所夾角度相同,α=34.5°。最終求得夾持力為26.5kN。通過牛頓第三定律可知,海底管道受到的作用力與工裝受到的作用力大小相等方向相反。運用Solidworks 中的Simulation 模塊對固定結構進行靜應力有限元分析,分析得出最大應力為193MPa,小于材料屈服強度,最大位移為2mm,滿足使用要求。

圖4 總體受力分析

2.5 液壓系統設計

本裝置由ROV 攜帶入水,其液壓動力由ROV 提供,最大壓力為20.5MPa,最大流量為70L/min。液壓系統總體分為3 個控制回路,分別為軸向運動回路、主軸自轉回路與液壓缸擺動回路。

2.6 控制系統設計

控制系統除了可操控液壓系統中各方向閥的位置和傳感器的信號讀取,還提供了水下攝像頭和LED 燈輔助設備的接口。在焊接過程中,工作人員只需在操控室中對控制系統人機交互界面進行操作便可完成整個焊接操作。在與液壓系統進行適配前需將每個控制元件進行編號量化,因不同操作時各控制元件所對應電位值不同,針對不同操作確定。

為避免人為因素導致焊接接頭質量出現問題,在水下焊接時將采用自動焊接模式。自動焊接模式首先將主軸下移距離、焊接深度、頂鍛時間設置好,在焊接過程中只需點擊自動焊接便可按照流程完成整焊接。

3 焊接工裝測試

3.1 陸地測試

為確保焊接工裝的穩定性,在實際工程水下作業之前需對焊接工裝進行陸上測試。其測試步驟為:(1)將X65 管道放入裝滿水的方形水槽中,水槽中水的需完全浸沒管道;(2)將焊接工裝機械部分安裝固定,液壓系統和電控系統與ROV連接;(3)使用叉車將焊接工裝吊入水槽管道上方預定位置;(4)通過控制軟件對焊接工裝輸入命令進行焊接操作;(5)焊接完畢,使用叉車將焊接工裝吊起。

3.2 海洋測試

完成陸上測試后,為驗證焊接工裝在實際海洋環境下的作業情況,對焊接工裝進行海洋測試,測試地點在中海油白云作業區,測試水深為315m,使用CFUV1017 型號ROV 進行測試,其測試步驟為:(1)將焊接工裝與ROV 系統連接,使焊接工裝夾緊臂與測試管道夾緊固定;(2)ROV 攜帶工裝與測試管道潛入預定海底位置;(3)操作人員按焊接流程操控軟件,使焊接工裝進行焊接;(4)焊接完成后,使用ROV 將焊接工裝與測試管道收回到甲板上。

4 結語

采用摩擦螺柱焊的方法對海底管道陽極進行安裝,并設計了配套ROV 系統的焊接工裝。在機械機構部分采用雙臂夾持式固定方案對管道進行固定,通過對關鍵點進行受力分析確保整體結構的穩定性,在液壓系統與控制系統部分,設計液壓油路為焊接工裝提供液壓動力,通過控制電磁閥門電位操控焊接自動化操作。

對焊接工裝進行了陸上與海洋測試。在陸上測試過程中與TIG 進行對比,證明了水下摩擦螺柱焊在力學上的優異性;在海洋測試中對陽極進行安裝,安裝得到的陽極初步判斷符合要求。