畢托巴流量計采集數(shù)據(jù)的分析與處理

孫 濤

(唐山首信自動化信息技術(shù)有限公司 京唐運行事業(yè)部,河北 唐山 063000)

畢托巴流量計因其結(jié)構(gòu)簡單,安裝便利,廣受用戶歡迎。首鋼京唐三號高爐工藝管道氣體介質(zhì)流量檢測主要采用的是畢托巴流量計,本文針對畢托巴流量計采集數(shù)據(jù)的處理方法做了詳細(xì)研究和學(xué)習(xí),并開發(fā)了便于其他場所應(yīng)用的程序功能塊。現(xiàn)以畢托巴流量計計算書原始數(shù)據(jù)為例,一步一步介紹開發(fā)程序功能塊的具體過程[1]。

1 原始數(shù)據(jù)

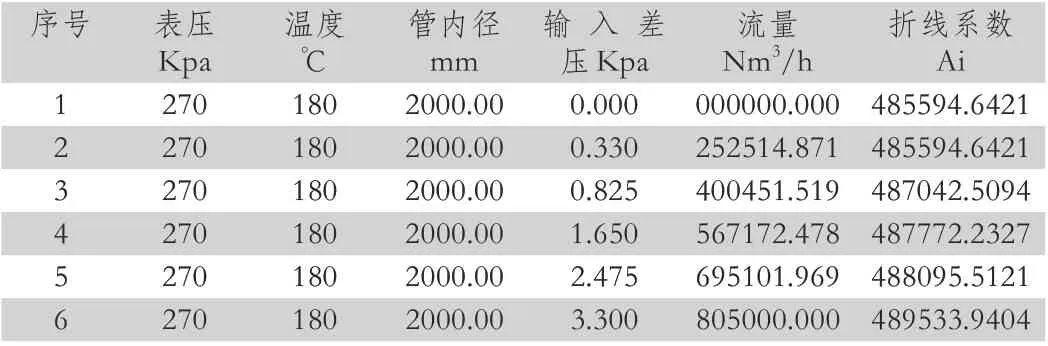

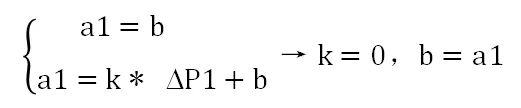

每臺畢托巴流量計發(fā)給用戶后,廠家都會提供一份流量計計算書,計算書標(biāo)有對應(yīng)流量計編號、測試參數(shù)、測量介質(zhì)、安裝管道要求、流量計算公式和系數(shù)函數(shù)曲線等數(shù)據(jù)。以某高爐煤氣管道安裝的畢托巴流量計的計算書為例,具體數(shù)據(jù)如下。

表1 流量計參數(shù)表及接DCS 公式 流量計編號:174XXXXXX

高爐煤氣:溫度:180 ℃;表壓:270Kpa;刻度流量:805000Nm3/h。管內(nèi)徑:φ2000mm 安裝在——管道,前10D后5D。

變送器量程:差壓:0~3.3Kpa。D/A轉(zhuǎn)換輸出量程:20mA →805000Nm3/h。密度:1.334kg/m3。

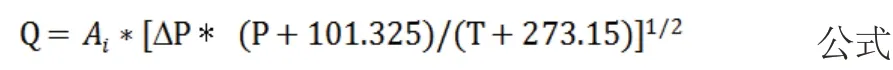

標(biāo)況流量計算公式如下:

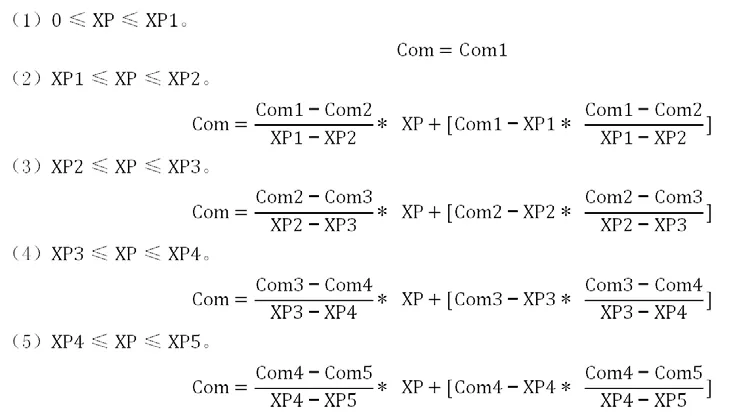

備注:差壓與系數(shù)a 做折線函數(shù)關(guān)系如圖1。

圖1 差壓與系數(shù)a 關(guān)系曲線

2 數(shù)據(jù)分析

由公式可知,標(biāo)況流量計算公式中的變量分別為分段修正系數(shù)、、P、T。其中P 和T 分別代表介質(zhì)實際工作壓力和溫度,可以直接通過模擬量采集模塊從傳感器獲得數(shù)據(jù),為畢托巴流量計實時測得的差壓值,也可以通過模擬量采集模塊從畢托巴流量計直接獲得。而是一個隨著差壓變化的量,即不同差壓對應(yīng)不同的系數(shù)。如圖1,a 是關(guān)于的函數(shù),即a 與符合如圖1 函數(shù)關(guān)系[2]。

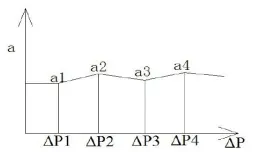

從圖1 分析得知,該折線函數(shù)是由五段直線函數(shù)曲線構(gòu)成,即每個直線函數(shù)符合下述函數(shù)關(guān)系:

3 函數(shù)轉(zhuǎn)化

根據(jù)兩點確定一條直線,可通過兩點獲得該段直線的函數(shù)關(guān)系。

(1)將經(jīng)過第一段直線兩點帶入公式中,則第一段直線函數(shù)可列出如下計算式:

進(jìn)而獲得第一段直線函數(shù)為:

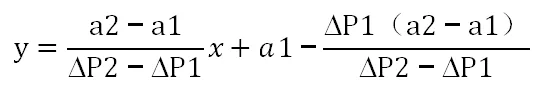

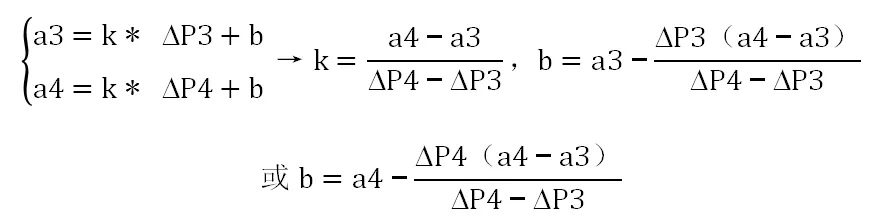

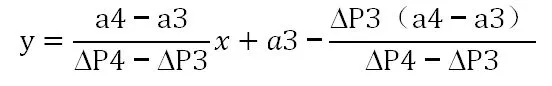

(2)將經(jīng)過第二段直線兩點帶入公式中,則第二段直線函數(shù)可列出如下計算式:

進(jìn)而獲得第二段直線函數(shù)為:

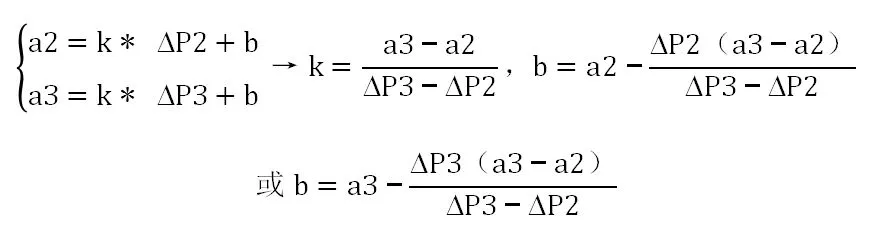

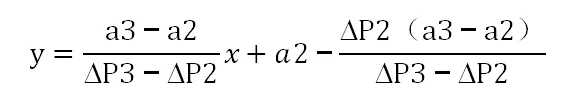

(3)將經(jīng)過第三段直線兩點帶入公式中,則第三段直線函數(shù)可列出如下計算式:

進(jìn)而獲得第三段直線函數(shù)為:

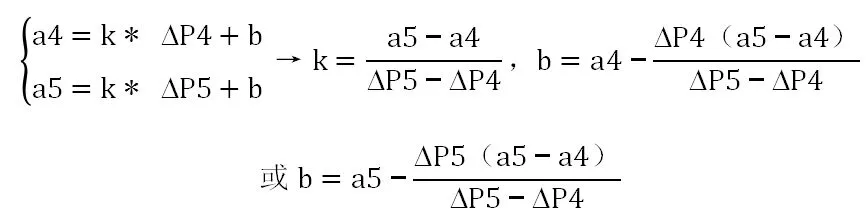

(4)將經(jīng)過第四段直線兩點帶入公式中,則第四段直線函數(shù)可列出如下計算式:

進(jìn)而獲得第四段直線函數(shù)為:

(5)將經(jīng)過第五段直線兩點帶入公式中,則第五段直線函數(shù)可列出如下計算式:

進(jìn)而獲得第五段直線函數(shù)為:

通過以上五段直線函數(shù)的確定,不難發(fā)現(xiàn),當(dāng)給出我們實際差壓值后,帶入對應(yīng)段直線函數(shù)中的中,我們便會獲得該差壓值下的值,即修正系數(shù)Ai。

4 功能塊開發(fā)

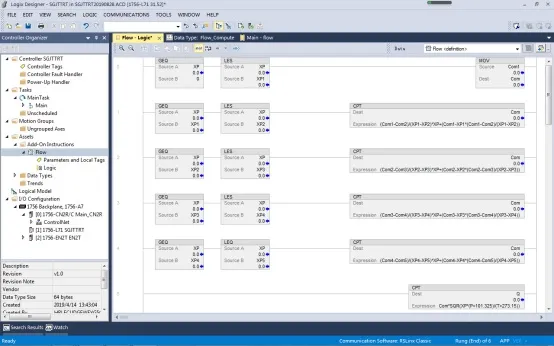

通過可編程控制器可將上述折線不同差壓下的修正系數(shù)用數(shù)學(xué)公式的形式表現(xiàn)出來。本控制系統(tǒng)采用的是AB 公司1756-L71 控制器,利用Studio 5000 Logix Designer 31.00.00 版本開發(fā)創(chuàng)建功能塊。

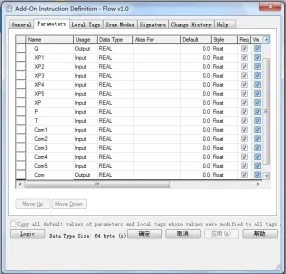

建立自定義數(shù)據(jù)類型,定義變量具體如下圖2:

圖2 變量定義

其中Com1~Com5代表對應(yīng)差壓下的折線系數(shù)a1~a5,XP1~XP5 代表對應(yīng)折線系數(shù)下的差壓~,XP 代表當(dāng)前差壓值,Com 為當(dāng)前差壓下的折線系數(shù)。

創(chuàng)建名為Flow 功能塊,根據(jù)函數(shù)轉(zhuǎn)化部分的分段函數(shù),分別創(chuàng)建各個直線段的修正系數(shù)算法,如下:

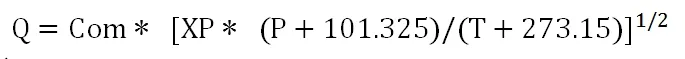

最后依據(jù)公式編寫流量計算邏輯為:

最終,程序邏輯如圖3 所示。

圖3 程序邏輯

在連續(xù)任務(wù)中調(diào)用子例程,子例程中調(diào)用Flow 功能塊,在相應(yīng)管腳處輸入畢托巴流量計計算書中的表數(shù)據(jù),并帶入相應(yīng)變量,如下圖4。

圖4 功能塊調(diào)用

當(dāng)子例程執(zhí)行后,Q 引腳處的計算結(jié)果即為工況下的實際流量。

5 推廣應(yīng)用

通過Flow 流量功能塊的開發(fā)創(chuàng)建,簡潔、方便、快捷的應(yīng)用到了首鋼京唐三號高爐制粉系統(tǒng)、干法除塵系統(tǒng)、TRT 發(fā)電系統(tǒng)、綜合管網(wǎng)系統(tǒng)之中[3,4]。

6 結(jié)論

文中從原始數(shù)據(jù)分析,到函數(shù)轉(zhuǎn)換,再到最后軟件實現(xiàn)與應(yīng)用,完整的展現(xiàn)了畢托巴流量計采集的數(shù)據(jù)的處理方法和過程。經(jīng)過與廠家數(shù)據(jù)比對,計算結(jié)果完全吻合。該種方法為其他畢托巴流量計使用者提供了應(yīng)用參考,具有很好的借鑒意義。