高應力大變形巷道變形機理及控制技術(shù)研究

馬華杰,李建永,段文超

(1.山西晉城煤業(yè)集團 晉圣坡底煤業(yè)有限公司, 山西 晉城 048006; 2.山西晉城煤業(yè)集團 勘察設計院有限公司, 山西 晉城 048006)

胡底礦位于沁水煤田晉城礦區(qū),設計開采二疊系下統(tǒng)山西組3#煤層,埋深在450~730 m,總體受蒲池背斜和潘家莊向斜控制,傾角較大,局部20°,發(fā)育有落差6~12 m的3條斷裂構(gòu)造。礦井采用綜合開拓方式,主斜井、副立井和回風立井均位于井田西部工業(yè)場地內(nèi),井底車場標高為+200 m,東部盤區(qū)大巷布置在3#煤層附近巖層中,水平標高為+150 m. 井底車場和盤區(qū)大巷之間采用5條石門聯(lián)絡,石門均為巖巷,采用半圓拱斷面。其中,主運石門凈寬5.2 m,凈斷面積18.41 m2,擔負煤炭運輸及部分進風任務。輔運石門凈寬5.4 m,凈斷面積20.09 m2,擔負輔助運輸及部分進風任務。輔助進風石門凈寬4.5 m,凈斷面積15.15 m2,擔負進風任務。兩條回風石門凈寬5.6 m,凈斷面積21.83 m2,擔負回風任務。石門均為穿層巷道,圍巖以泥巖和砂質(zhì)泥巖為主,局部為砂巖或粉砂巖。

針對上述5條石門巷道支護,共進行3個階段的設計優(yōu)化工作:第一階段,初始設計階段,按照批準的初步設計進行施工圖設計。第二階段,一次支護變更階段,胡底礦井下巷道部分地段發(fā)生變形,局部區(qū)域拱肩部錨桿斷裂、局部頂錨索斷裂,經(jīng)現(xiàn)場調(diào)研后,提高了錨桿直徑和強度,同時對局部破碎、圍巖松散區(qū)巷道采取注漿加固措施,并增加了頂幫錨索數(shù)量。采取上述措施后,巷道變形未得到有效控制,通過地應力測試、鉆孔窺視、對比分析等方法,在分析巷道圍巖變形破壞機理基礎上,提出了分段錨注支護方式,即第三階段變更設計。通過三階段優(yōu)化設計,巷道變形破壞最終得到了有效控制,經(jīng)現(xiàn)場觀測評價,達到了預期效果。

1 巷道初始支護參數(shù)及第一次優(yōu)化設計

1.1 巷道初始支護參數(shù)

巷道初始采用錨網(wǎng)噴+錨索聯(lián)合支護,支護參數(shù)如下:

1) 錨桿采用d20-M22-2200mm高強左旋無縱肋螺紋鋼樹脂錨桿,材質(zhì)為HRB335;采用菱形布置,間排距為900 mm×1 000 mm,每根錨桿用MSK2335和MSZ2360樹脂錨固劑各1支,錨桿錨固力≥105 kN,預緊力矩≥180 N·m.

2) 網(wǎng)片:采用d6.5 mm鋼筋網(wǎng)。

3) 錨索材料為d22 mm鋼鉸線,長度7 300 mm.錨索采用加長錨固,每根錨索安裝時端頭用MSK2335和MSZ2360樹脂錨固劑各2支,預拉力≥200 kN. 頂部二一二一交替菱形布置,排距2 m,每2 m布置3根。

4) 噴射混凝土厚度為100 mm,混凝土強度等級為C20.

1.2 第一次支護優(yōu)化設計

根據(jù)現(xiàn)場調(diào)研和反饋,采用上述支護方式,巷道施工完成后1~6個月,5條石門均有不同程度的變形。巷道兩幫最大移近量達到1 500 mm,頂?shù)装遄冃瘟孔畲筮_到2 500 mm,主要表現(xiàn)為巷道幫、頂噴層大面積開裂,部分開裂嚴重處噴層已經(jīng)脫落,裸露出鋼筋網(wǎng)片和巖體,局部區(qū)域拱肩、頂出現(xiàn)錨桿、錨索破斷現(xiàn)象,底板出現(xiàn)不同程度底鼓現(xiàn)象,變形嚴重處變形量達到2 200 mm.

對巷道變形破壞原因進行分析,認為:1) 巷道變形主要是由于埋深增加,受地應力和構(gòu)造應力雙重影響,巷道受力條件較差。2) 圍巖軟弱破碎,且巷道施工噴漿滯后,引起巷道圍巖表層風化,降低了圍巖承載力。3) 初始設計錨桿、錨索支護參數(shù)及材質(zhì)強度偏小,支護強度不夠。

基于上述結(jié)論,進行了第一次優(yōu)化設計:1) 錨桿支護材質(zhì)由HRB335變更為HRB500,錨固力提高至不低于150 kN,預緊力矩≥400 N·m. 同時,巷道頂部增加一根錨索,采用三花布置(三一三一布置錨索,每2 m布置4根);巷道兩幫各增加2根錨索。2) 對局部破碎、圍巖松散區(qū)巷道采取注漿加固措施。

通過變更設計提高支護強度,新施工的巷道變形得到了有效控制,但隨著時間推移,巷道掘進完成后3~6個月巷道圍巖又出現(xiàn)新的變形破壞。

2 巷道變形機理分析

巷道變形及圍巖失穩(wěn)受控于多重因素,主要包括:地應力、圍巖條件、支護方式及參數(shù)等[1-5]. 通過地應力測試、鉆孔窺視和理論分析等技術(shù)手段,結(jié)合上述結(jié)果對巷道變形機理分析如下:

1) 大埋深高應力作用下水平剪切變形嚴重。5條石門埋深達到650 m以上,井下共布置了4個測點對地應力進行實測,見圖1. 實測最大水平主應力為18.34 MPa,以構(gòu)造應力為主導,其最大水平主應力的方向為NEE,與石門軸向方向呈角度斜交,對巷道維護不利。在水平構(gòu)造應力作用下,加之圍巖巖性較差,巷道圍巖發(fā)生水平剪切錯動,首先表現(xiàn)為兩幫變形和拱肩變形,向巷道中心發(fā)生收縮,在兩幫擠壓作用下,對頂板和底板產(chǎn)生水平推力,導致頂板破碎和底鼓。

圖1 地應力測試情況圖

2) 圍巖軟弱、易風化,結(jié)構(gòu)較差。根據(jù)回風石門內(nèi)施工鉆孔窺視情況(見圖2),巷道圍巖以泥巖為主,強度低,易風化,風化后呈現(xiàn)碎塊狀,裂隙較多,圍巖結(jié)構(gòu)遭到進一步破壞,承載能力喪失。巷道為穿層巷道,圍巖軟弱不均、巖性不一,各層間原生節(jié)理、裂隙存在,巖層間摩擦系數(shù)低,巷道受到水平剪切作用時,各巖層發(fā)生相對錯動,加劇了巷道的變形破壞。

圖2 回風石門頂板鉆孔圍巖窺視圖

3) 對變形巷道進行刷巷,變更支護后變形得不到控制。對變形后巷道進行刷幫、挑頂、起底后進行全斷面錨索支護,巷道變形仍不能控制。究其原因是巷道變形后,巷道圍巖破壞深度已經(jīng)超出了錨桿和錨索的有效控制范圍,修巷只能去除表面破碎圍巖,其內(nèi)部破碎圍巖仍然存在,后期補強錨索仍然安裝在破碎圍巖范圍內(nèi),錨索錨固效果弱,錨固范圍內(nèi)裂隙無法傳遞錨索預緊力,錨索的主動支護效果差,對圍巖約束力弱。

3 分段錨注圍巖控制技術(shù)

3.1 分段錨注圍巖控制技術(shù)的提出

通過分析巷道圍巖變形的影響因素和變形機理,提出巷道圍巖變形控制技術(shù)[6-11]:

1) 注漿恢復圍巖完整性。巷道圍巖變形主要是結(jié)構(gòu)破碎,內(nèi)部裂隙導致圍巖完整性變差,控制巷道變形能力提高。采取的措施是圍巖注漿,通過注漿將圍巖內(nèi)部裂隙充填密實,提高圍巖的完整性和圍巖強度。

2) 加固兩幫和拱肩,提高巷道圍巖抵抗水平剪切的能力。對巷道兩幫和拱肩部位進行注漿錨索補強,提高該部位的抗變形能力,降低兩幫和拱肩的收縮,避免兩幫收縮對頂、底板產(chǎn)生水平擠壓影響。

3) 注漿錨索提高圍巖自承能力。經(jīng)過圍巖注漿后,圍巖結(jié)構(gòu)和強度均有提升,但圍巖自身承載能力并未提高,仍然需要主動支護結(jié)構(gòu)提高圍巖的自承能力,注漿錨索作為可施加高預緊力的主動支護構(gòu)件是最佳選擇,結(jié)合巷道圍巖破壞深度的觀測,確定注漿錨索長度為6.3 m.

4) 加固底板,提高底板抗變形能力。底板為層狀巖層,受力后容易發(fā)生底鼓。通過注漿錨索,一方面提高底板的強度,另一方面將多層底板通過錨索緊密組合成一個整體,提高圍巖的整體抗變形能力,抑制底鼓。

綜合上述支護內(nèi)容,確定采用分段錨注技術(shù),在巷道掘進迎頭后方一定距離分段進行底板注漿錨索、圍巖注漿和幫拱補強錨索施工。一方面新掘巷道圍巖裂隙并不發(fā)育,巷道掘出后應允許巷道圍巖發(fā)生一定程度的變形進行應力調(diào)整;另一方面掘進迎頭空間有限,同時進行上述支護措施難以實施,影響巷道正常掘進。因此,采用分段錨注技術(shù)理論上是可行的。

分段錨注技術(shù)施工工藝流程為:1) 隨巷道掘進迎頭采用錨桿、鋼筋網(wǎng)+加長錨索進行初次支護,并進行初噴50 mm護表。2) 滯后于掘進頭40 m左右采用預應力注漿錨索加裝鋼筋托梁加固底板。3) 滯后于掘進頭80~120 m進行壁后注漿。4) 滯后于掘進頭200 m以上,對圍巖變形穩(wěn)定區(qū)巷幫和拱部采用高強錨索進行補強支護、進行復噴成巷。

其中,壁后注漿現(xiàn)場操作為:首先進行鉆孔作業(yè),鉆孔d56 mm,孔深(6 000±30)mm;成孔后進行預埋錨索,將錨索、6分塑料灌漿管插至孔底,并填入少量石粉,灌入10 L水泥漿,后拔出塑料管;預埋錨索7天后,底板鋪鋼筋托梁,插入鋁塑注漿管(長度3 000 mm,外露500 mm),安裝封孔膠塞、鋼筋托梁、托板、索具,張拉錨索(預緊力≥200 kN)后全長一次注漿,當注漿壓力達到2.0 MPa后停止注漿。

3.2 支護參數(shù)設計

1) 初次支護。

采用錨網(wǎng)索進行支護,支護參數(shù)為:錨桿采用BHRB500鋼材,桿體為22#左旋無縱筋螺紋鋼筋,長度2.4 m,桿尾螺紋為M24.錨桿間距1 000 mm,排距1 000 mm,每排13根;錨桿全部垂直巷道巖面布置,采用樹脂加長錨固,使用兩支樹脂錨固劑,一支規(guī)格為MSK2335,另一支規(guī)格為MSZ2360.鉆孔d30 mm,錨固長度為1 208 mm,錨固力≥150 kN,預緊力矩≥400 N·m. 錨桿配件采用高強錨桿螺母M24×3,配合拱形高強度托板、調(diào)心球墊和尼龍墊圈,托板規(guī)格為150 mm×150 mm×10 mm. 鋼筋網(wǎng)孔規(guī)格100 mm×100 mm,搭接長度為100 mm,采用雙股16#鐵絲每隔200 mm捆扎一道,扭結(jié)不少于3圈。錨索d22 mm,長度6 300 mm,間距2 000 mm,排距2 000 mm,每排7根,全都垂直巷道巖面打設。采用加長預應力錨固,使用一支MSK2335和兩支MSZ2360樹脂錨固劑錨固。鉆孔d30 mm,錨固長度1 971 mm;錨索托板采用300 mm×300 mm×16 mm高強度可調(diào)心托板及配套鎖具;錨索預緊力≥250 kN. 初次支護參數(shù)見圖3.

圖3 初次支護斷面圖

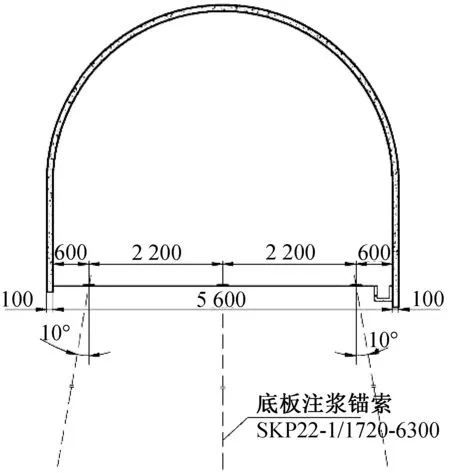

2) 壁后底板支護。

滯后40 m左右采用預應力注漿錨索加裝鋼筋托梁加固底板,支護參數(shù)為:錨索d22 mm,采用1×19股高強度預應力鋼絞線,長度6 300 mm;配套構(gòu)件采用20 mm焊接鋼筋托梁,高強度拱形托板,加裝調(diào)心球墊。錨索排距2 000 mm,間距2 300 mm,每排3根,中部錨索垂直底板,兩側(cè)錨索鉆孔向外傾斜10°. 滯后底板支護參數(shù)見圖4.

圖4 滯后底板支護斷面圖

3) 滯后注漿。

滯后80~120 m對圍巖變形嚴重地段進行壁后注漿,注漿參數(shù)為:注漿孔呈矩形布置,間距1 600 mm,排距2 000 mm,鉆孔深度4 000 mm;鉆孔d36 mm. 兩幫底腳注漿孔下扎15°,其余注漿孔全部垂直于巷道圍巖表面。鉆孔采用埋孔口注漿管,孔內(nèi)下射漿管(長度3 000 mm),全長一次注水泥漿;注漿終止壓力4~6 MPa,并根據(jù)現(xiàn)場情況進行調(diào)整。壁后注漿參數(shù)見圖5.

圖5 壁后注漿鉆孔布置圖

4) 滯后幫頂補強支護。

最后采用高強錨索對幫拱進行補強支護,支護參數(shù)為:錨索采用1×19股高強度低松弛預應力鋼絞線,錨索直徑22 mm,長度6 300 mm,破斷力不低于550 kN,延伸率不低于7%;間距2 000 mm,排距2 000 mm,每排6根;兩幫底腳錨索向下傾斜15°,其余垂直巖面布置。錨索采用全長錨固,其中:底腳錨索水泥漿端部錨固,錨固長度3 000 mm,預留第二次注漿張拉預緊段,注漿施工同底板注漿錨索;其余錨索采用3支樹脂錨固劑端部錨固,一支規(guī)格為MSK2335,兩支規(guī)格為MSZ2360,樹脂錨固長度為1 970 mm,剩余段采用水泥漿錨固。底腳錨索預緊力≥200 kN;其余幫頂錨索預緊力≥250 kN. 鉆孔深度(6 000±30)mm,鉆孔d56 mm. 滯后幫頂補強支護參數(shù)見圖6.

圖6 滯后錨索補強斷面圖

4 現(xiàn)場實施效果分析

為掌握支護后巷道圍巖變形情況,驗證支護效果,采用十字布點法監(jiān)測巷道頂?shù)装逡平俊蓭鸵平俊R灾鬟\輸石門為監(jiān)測對象,每隔40 m設置一個測站,共布置10個測站,對變形量較大的4#、5#測站數(shù)據(jù)(圖7)監(jiān)測結(jié)果進行分析。

圖7 不同加固方式下圍巖塑性區(qū)分布圖

由圖7可以看出,采用分段錨注技術(shù)后,巷道變形得到了有效控制。頂?shù)装逡平孔畲笾翟?40~155 mm,在支護后的前20 d內(nèi),頂?shù)装遄冃嗡俣茸畲螅冃嗡俾蕿?.83 mm/d;之后變形逐漸收斂,變形速率逐漸減小并趨于穩(wěn)定。同樣,兩幫最大移近量在83~88 mm,在支護后的前20 d內(nèi),兩幫變形速度最大,變形速率為3.33 mm/d;之后變形逐漸收斂,變形速率逐漸減小并趨于穩(wěn)定。

5 結(jié) 論

1) 通過地應力測試、鉆孔窺視、對比分析等方法對巷道圍巖變形機理進行了分析,結(jié)論為:

a) 胡底礦井下地應力以構(gòu)造應力為主,最大水平主應力的方向與石門軸向方向呈角度斜交,產(chǎn)生水平剪切變形,對巷道維護不利。

b) 巷道圍巖巖性較差,易風化是導致其變形破壞的根本原因。

c) 初次支護強度不足是導致巷道變形破壞的外在因素。初次支護不足,隨著時間推移圍巖深部產(chǎn)生有害變形,導致現(xiàn)有錨網(wǎng)噴+錨索支護方式失效。

2) 在分析變形破壞機理的基礎上,確定巷道圍巖控制應提高圍巖自身穩(wěn)定性,同時強化支護,提出分段錨注支護技術(shù):

a) 采用錨網(wǎng)噴+錨索支護方式對巷道圍巖進行及時支護,防止形成有害變形。

b) 注漿加固圍巖,封堵巖體內(nèi)裂隙,從根本上提高圍巖自承能力,對錨網(wǎng)索支護起到補充和加強作用。

c) 工程實踐證明,采用該技術(shù)后巷道變形量明顯減小,有效控制了高應力大變形巷道圍巖變形,同時支護施工也不會對巷道掘進速度造成影響。