造粒流化床穩定運行的探討

許旭琦,劉加強,李 昂

(徐州工程學院 環境工程學院,江蘇 徐州 221111)

1 引言

關于水中造粒的機理,日本學者提出"結團絮凝"概念。我國西安建筑科技大學與日本學者合作,在造粒流化床操作中進一步發展了結團絮凝理論[1]。造粒流化床是運用化學工程中準穩態操作原理和反應工程理論,結合混凝工程的實踐經驗提出的一種新型高效固液處理技術[2]。通過合理的控制無機鹽和有機高分子兩種混凝劑的投加順序、投量和混合、流化條件,該方法成功地用于高爐煤氣洗滌廢水[3]、電廠廢水[4]、洗煤廢水[5]、水廠排泥水[6]處理。與傳統的混凝沉淀工藝相比,造粒流化床處理工藝的理論基礎在于造成初始顆粒微脫穩的條件實現逐一附著型絮凝操作,從而改變絮凝體的分形構造,生成團粒型絮凝體,大幅度提高了固液分離效率[7-8]。造粒流化床具有設備化,小型化,宜于實現自動控制的特點,并可同時完成固液分離和污泥濃縮[9]。本文通過查閱相關文獻,探討了影響造粒流化床穩定運行的因素,以期為造粒流化床設備運營人員提供參考。

2 造粒流化床[10]

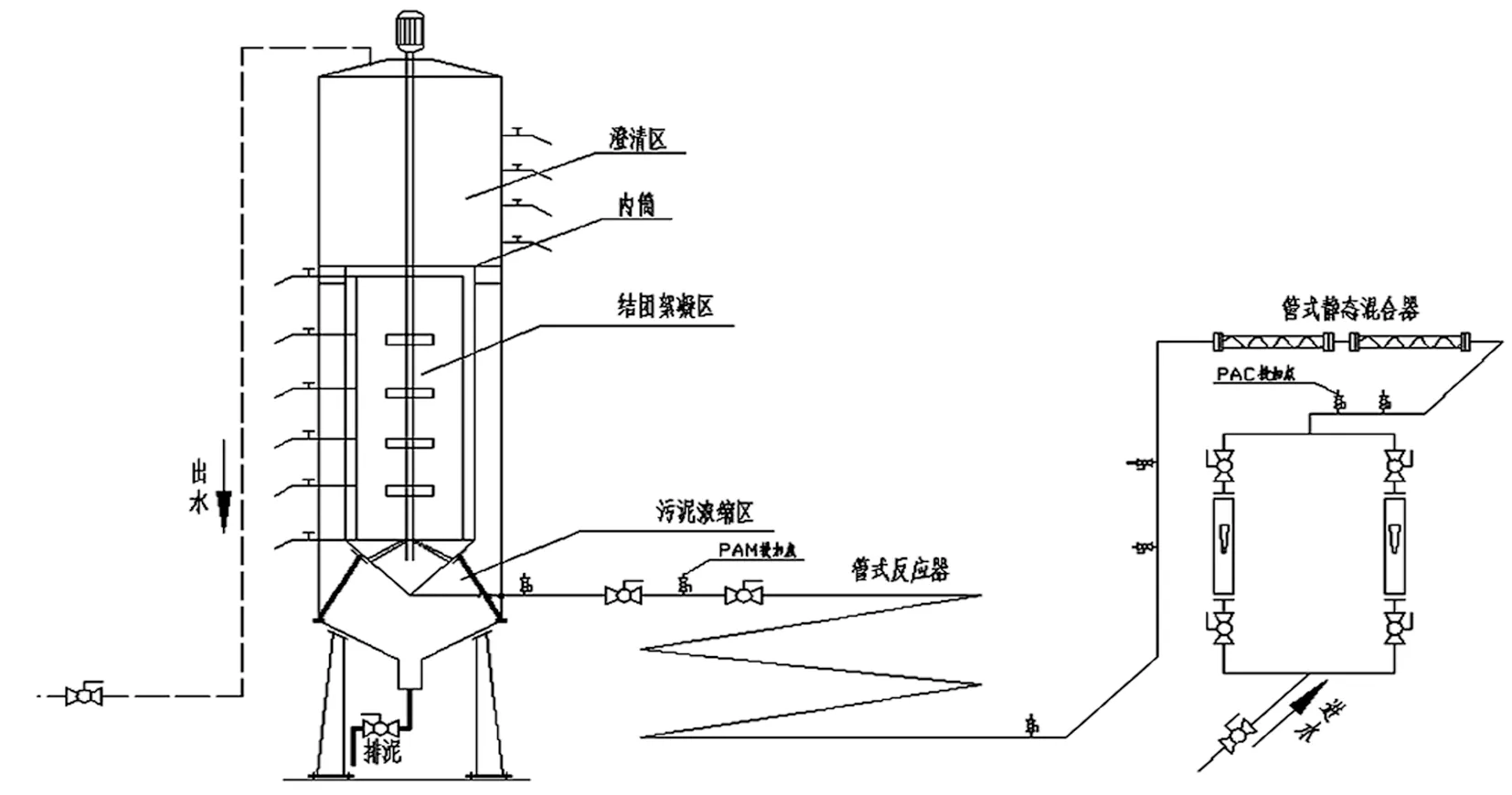

工藝系統見圖1,主要由配水系統、混合裝置、管式反應器、造粒流化床設備等幾部分組成。造粒流化床裝置集反應、沉淀、濃縮于一體,結構緊湊,操作簡單,是該試驗系統的主體裝置。

圖1 中試實驗系統

進水投加混凝劑后經靜態混合器劇烈混合,使水中膠體顆粒脫穩,于管式反應器中形成理想的初始粒子,在進入造粒流化床前投加聚丙烯酰胺,初始粒子通過高分子的吸附架橋作用以及流化床結團絮凝區各種致密作用力條件下進一步凝結、成長,形成高密度的結團絮凝體(懸浮顆粒),結團體在澄清區實現固液分離,清水由上部排出,污泥進入外筒污泥濃縮區。

3 懸浮層的形成

造粒流化床在初期運行時,首先要形成高體積濃度的懸浮層。形成高體積濃度懸浮層可分為水體中濁質顆粒脫穩凝聚和污泥造粒兩個控制階段,第一階段主要是投加一定量的混凝劑PAC使水體中的濁質顆粒脫穩凝聚,并以滿足形成理想的初始粒子。第二個階段主要在流化床內筒內完成,借助高分子量PAM(聚丙烯酰胺)的強烈作用,增強顆粒間的結合強度,實現架橋凝聚[11]。因此在流化床形成高體積濃度懸浮層初期,水體中濁質顆粒的多少,PAC、PAM投藥量的大小,機械攪拌強度的大小,上升流速的大小都是應該考慮的問題,具體如下所示:

(1)形成高體積濃度懸浮層時,進水濁度不能太低,以為形成高體積濃度懸浮層提供物料來源。

(2)PAC、PAM的投量應適當,PAC投量以滿足水質膠體顆粒能夠完全脫穩,即形成理想初始粒子為前提。PAM投量應滿足顆粒間有足夠的結合強度。

(3)強制攪拌可以為結團體的致密提供動力,保證流化床中結團體的成長粒度,使系統持續穩定運行。

(4)上升流速的影響,若增大升流速,則必有懸浮層體積濃度減小。而懸浮層體積濃度的降低,削弱了結團體的致密作用,結團體的有效密度降低,作用于結團體的剪切半徑增大,結團體粒徑會隨之增大,含水率升高,沉降性能下降。即在較大的上升流速下,流化床運行初期,形成的結團體,易破碎,不易沉積,易隨水流帶走,這對于要形成高密度懸浮層是不利的。

相關研究表明[12],將曬干后的粘土碾碎成粉末制成高濃度的懸濁液,配制濁度1000NTU左右即可,在上升流速20cm/min時,PAC投量30mg/L,PAM投量1.5mg/L,機械攪拌轉速5r/min時,約1.5~2 h即可形成懸浮層。懸浮層形成過程中,初期出水濁度會偏高,隨著懸浮層的生成出水濁度會逐漸降低,直至內筒懸浮污泥大量涌入外筒。處理低濁水時應增設污泥回流,污泥回流比宜為1%~3%,保證系統穩定高效運行。

4 垂直度的影響

造粒流化床加工、安裝時應保證內、外筒的垂直度。相關研究表明[12],如果設備發生傾斜,懸浮顆粒從內筒大量涌入外筒時,較低一側落下的結團體明顯高于較高一側。觀察污泥濃縮區污泥沉積情況發現,懸浮顆粒在一側沉積的少,而在另一側沉積的多,在兩側產生了不均勻沉降。根據等體積原理,顆粒下降多的一側占據了原來水所處的空間,導致水流向顆粒下降少的一側流動,當水流的沖擊力大于顆粒的重力時,顆粒就會隨著水流一起上升,從而使懸浮顆粒進入澄清區,影響固液分離效果。

5 氣泡的影響

相關研究表明[13-15],系統運行過程中難免會有氣體攜入,并以小氣泡的形式釋放,水流攜氣泡進入流化床之前如果不能及時排出,小氣泡會粘附到懸浮顆粒表面,使懸浮顆粒的沉降性能下降,在懸浮顆粒從內筒涌入外筒時,就會在氣泡的攜入下進入澄清區,導致出水濁度升高。

6 混凝劑的影響

相關研究表明[16],由低堿度水配制的PAC溶液,隨著PAC配制濃度的增加,溶液的pH值逐漸降低,溶液呈淡黃色透明狀,無絮體沉淀;由高堿度水配制的PAC溶液,隨著PAC配制濃度的增加,溶液的pH值同樣呈現逐漸降低趨勢,這是由于PAC溶于水后水解產生H+的緣故。當PAC配制濃度小于等于3mg/L時,溶液明顯分層,有絮體沉淀產生,當PAC配制濃度大于3mg/L時溶液呈渾濁狀。低堿度水pH值和高堿度水pH值相差不大情況下配制相同濃度的PAC溶液,發現用高堿度水配制的PAC溶液pH值明顯高于低堿度水配制的PAC溶液,說明堿度起到了很好的緩沖作用。

相關試驗研究中發現[17],采用高堿度水配制的PAC溶液進行實驗,在PAC投量5~150mg/L范圍內變化時,出水濁度、Fe、Mn、CODMn含量基本上變化不大,且出水濁度在10NTU以上。相同的控制條件下,采用低堿度水配制的PAC溶液進行實驗,在PAC投量20mg/L,出水濁度即可控制在10NTU以下,繼續增加投藥量,各指標值變化不大。造成這種現象的原因,與配制的PAC溶液產生的絮體沉淀有關。PAC主要通過吸附電中和、壓縮雙電層使水中膠體顆粒脫穩,由于高堿度水的緩沖作用,用高堿度水配制的PAC溶液發生水解,產生了絮體沉淀,使得混凝劑的上述作用消失。

7 結論

(1)水體中濁質顆粒的多少,PAC、PAM投藥量的大小,機械攪拌強度的大小,上升流速的大小是影響懸浮層快速形成的主要因素。

(2)流化床設備如果發生傾斜,懸浮顆粒從內筒大量涌入外筒時會產生不均勻沉降,在水流作用下攜帶懸浮顆粒進入澄清區,影響固液分離效果。故設備加工、安裝時應保證垂直度要求。

(3)氣體攜入,會擾動懸浮層,影響出水水質。故應增設排氣裝置,避免氣體進入流化床。

(4)用高堿度水配制較低濃度的PAC溶液時,會產生絮體沉淀,影響混凝劑使用效果。