微壟式覆膜覆土聯合作業機設計與試驗

戴 飛 宋學鋒 趙武云 魏萬成 張鋒偉 馬海軍

(1.甘肅農業大學機電工程學院,蘭州 730070;2.甘肅洮河拖拉機制造有限公司,定西 730500)

0 引言

長期以來,充分、高效利用天然降雨,確保糧食生產安全和農田生態系統可持續性,是黃土高原雨養區難以破解的理論難題和實踐難題,解決問題的關鍵途徑是研發和推廣高效、低廉的旱作栽培技術[1-4]。近年來,農技工作者在系統總結西北旱區全膜雙壟溝播農藝技術特點的基礎上,結合胡麻、小麥等密植作物的種植,集膜面種穴集雨、覆蓋抑蒸、雨水富集疊加利用等原理,提出了旱地全膜覆蓋微壟膜面種植技術,并開展了試驗研究,取得了顯著的抗旱增產效果[5-6]。

旱地全膜覆蓋微壟膜面種植技術要求完成微壟種床的耕整、壟體覆膜和壟溝與膜邊覆土準備,然后在壟體膜面上實施播種作業[7]。微壟覆膜種床在構建過程中產生的地膜破損、膜土耦合失效及微壟種床塌陷等均是影響該項農藝技術可靠推廣的關鍵因素,因此,急需研發切實可行的耕整作業機具,制定配套技術規程。目前,國外種床覆膜覆土機械化程度高、機型先進,單行鋪膜幅寬較大或可同步進行多行鋪設,趨于向多功能方向發展。但同時受制于農藝要求、產品價格及不同的覆膜作業目的,國外覆膜覆土機械不能夠直接應用于西北旱區覆膜種床的構建[8-9]。國內相關科研工作者與企業聯合設計了1MLQS-40/70型起壟全鋪膜聯合作業機、全膜雙壟溝播起壟施肥鋪膜機、橫腰帶覆土式全膜雙壟溝覆膜聯合作業機和旱地小麥全膜覆土穴播聯合作業機等多種類型的覆膜覆土聯合作業機具[10-12]。但是,上述作業機主要結合旱地玉米全膜雙壟溝播、旱地小麥全膜覆土穴播等農藝技術進行配套研制,使得現有覆膜覆土聯合作業機的工作性能并不能完全適應于全膜覆蓋微壟膜面種植技術的要求[5,12]。

為進一步提高全膜覆蓋微壟種床機械化構建的可靠性與規范性,融合全膜覆蓋微壟膜面種植農藝技術,同時考慮微型壟鎮壓易塌陷的特征,設計微壟式覆膜覆土聯合作業機,以期有效解決上述問題。

1 整機結構與工作原理

1.1 結構組成

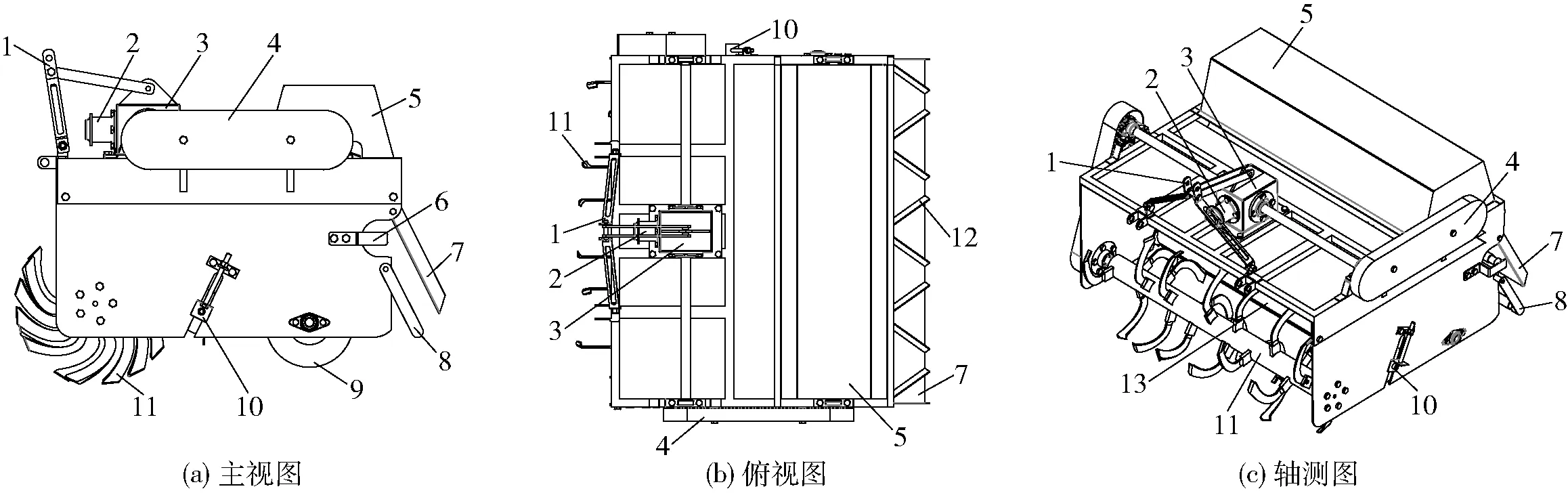

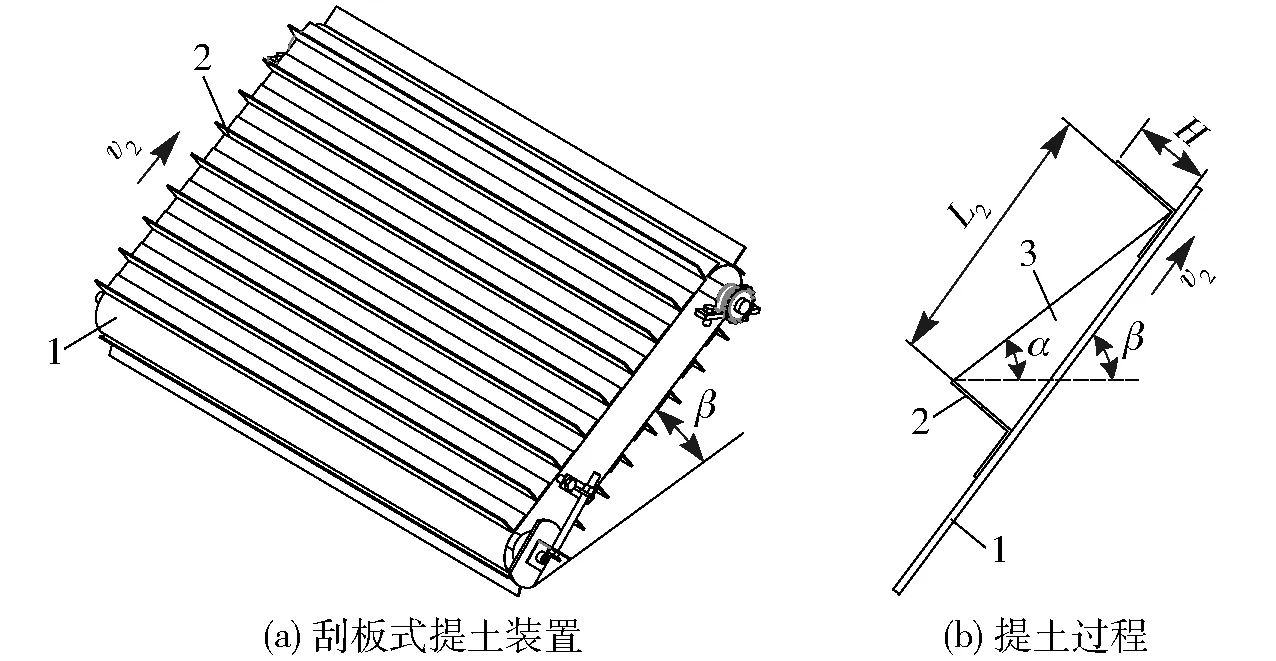

微壟式覆膜覆土聯合作業機主要由三點懸掛裝置、動力傳遞系統、旋耕刀組、刮板式提土裝置、提土升運器張緊裝置、壟體覆膜裝置、碎土-覆土裝置、壟體整形鎮壓裝置等部件組成,其具體結構如圖1所示。

圖1 微壟式覆膜覆土聯合作業機結構圖

其中,聯合作業機種床耕整系統由旋耕刀組和壟體整形鎮壓裝置組成;覆膜系統由掛膜架和展膜輥組成;覆土系統由刮板式提土裝置、提土升運器張緊裝置、碎土-覆土殼體、碎土齒及攜有4對V型溜土槽的覆土裝置組成。

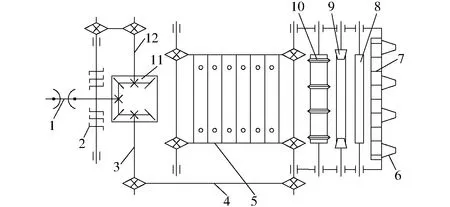

1.2 傳動系統與工作原理

微壟式覆膜覆土聯合作業機傳動系統如圖2所示,機具以三點后懸掛方式與四輪拖拉機聯接,并在聯軸器和變速箱的共同作用下將動力分別傳遞至左、右兩側動力軸上。其中,左側動力軸進一步通過傳動鏈帶動刮板式提土裝置升運轉動作業,而右側動力軸驅動旋耕刀組作業。后置的凸齒式鎮壓輥、掛膜架及展膜輥則隨著機具前進隨動轉動作業。

圖2 聯合作業機傳動系統示意圖

作業機在田間工作時采用四輪拖拉機后置三點懸掛方式,將拖拉機動力輸入至變速箱并傳動至左側動力軸,帶動旋耕刀組將種床土壤切削疏松,將部分土壤高速旋切至刮板式提土裝置表面;而右側動力軸通過傳動鏈帶動刮板式提土裝置順時針方向轉動,并將拋送的土壤傾斜提升至碎土-覆土殼體內,且與碎土齒互作撞擊后順著覆土裝置溜土槽向下滑落。與此同時,壟體整形鎮壓裝置對旋耕種床土壤進行壓實塑形,后置地膜隨掛接裝置同步轉動,在展膜輥的輔助作用下實現對微型壟體均勻覆膜,并在膜邊、壟溝所對應覆土裝置溜土槽內分流土壤的掩埋下完成微壟種床的覆膜覆土作業。

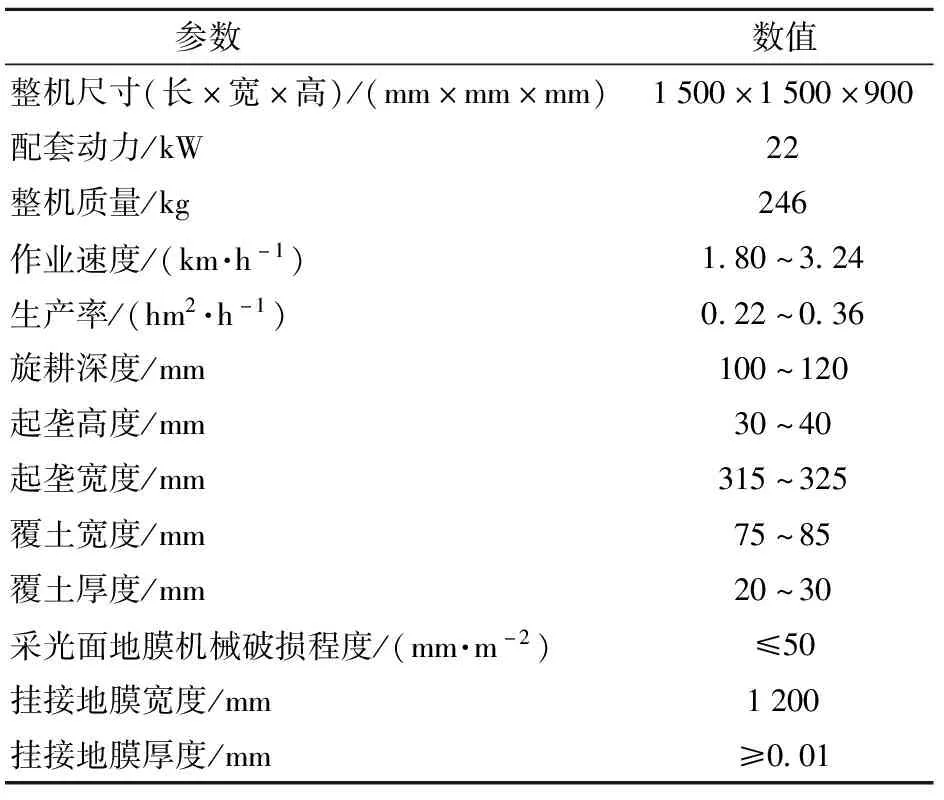

圖3 旱地全膜覆蓋微壟膜面種植技術農藝栽培模式

1.3 主要技術指標

旱地全膜覆蓋微壟膜面種植技術農藝栽培模式如圖3所示。微壟覆膜種床寬度為320 mm,高度為30~40 mm,應用微壟式覆膜覆土聯合作業機掛接幅寬為1 200 mm的地膜一次性構建3組覆膜微型壟體,微壟間的覆土帶寬度為80 mm,實行大田全域地膜覆蓋,最后在覆膜微壟表面上完成播種作業。

結合甘肅省全膜微壟覆膜種床構建特點和耕整作業所需動力計算,微壟式覆膜覆土聯合作業機主要技術參數如表1所示。

表1 作業機主要技術參數

2 關鍵部件設計與工作參數分析

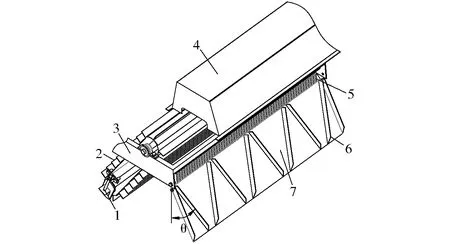

2.1 輸土-種床覆土裝置

圖4 輸土-種床覆土裝置結構簡圖

如圖4所示,輸土-種床覆土裝置主要由刮板式提土裝置、提土升運器張緊裝置、碎土-覆土殼體(殼體下方連接有40根碎土齒,有利于將旋耕升運土壤進一步觸碰細化,避免尺寸較大的土石塊落入覆膜壟溝)和覆土裝置(其上設置有4組V型溜土槽,分別與微壟全覆膜種床膜邊及壟溝相對應)等部件組成,覆土裝置能夠根據覆土效果對其豎直方向夾角θ進行調整。依據前期土壤與溜土鋼槽動摩擦角測定均值(21.9°)及對刮板式覆土裝置拋送土壤后溜土槽的最佳傾角試驗優化,對覆土裝置傾角θ值圓整后應保持在42°~68°[13-14]。

如圖5所示,依據全膜覆蓋微壟膜面種植技術農藝要求,進行覆膜微壟種床機械化構建。

圖5 種床覆土作業過程

當聯合機進行覆膜覆土作業時,在右側動力軸的轉動下帶動刮板式提土裝置運轉,前置旋耕刀組將切削的部分土壤拋送至刮板式提土裝置并進行順時針傾斜旋轉快速提升。高速升運的土壤在刮板式提土裝置輸送至最高處時被瞬時翻轉、慣性甩出,并與覆土罩殼上連接等距排布的碎土齒連續撞擊,使得進入覆土裝置的土壤更加細致均勻。當覆膜土壤落入覆土裝置上的V型溜土槽后在其自身重力與覆土裝置傾角的共同作用下落入已覆膜種床的膜邊及壟溝內。

2.2 覆膜種床覆土量

覆膜種床覆土量是影響全膜微壟生產系統功能穩定的關鍵因素之一,覆土量過大或過小均會對其種床構建效果產生影響。當壟溝內覆土量過大時,覆膜種床有效采光面積減小,微型壟體高度不顯著,嚴重制約了“增溫集雨”的生產功能;而當覆土量過小時,覆膜種床不易緊貼地表沉降,難以抵擋外界自然風力揭膜,致使種床“覆蓋抑蒸”的功能失效。因此,為保證作業機輸土-種床覆土裝置工作過程中對微型覆膜種床覆土作業的一致性與穩定性,便于樣機工作參數優化選取,需對其覆土量進行計算。

種床覆土作業過程如圖5所示,規定樣機工作行走1 000 mm為一個測試區域,對相關覆土量進行計算,微型覆膜種床的覆土量為

Q=Q1+Q2+Q3+Q4

(1)

式中Q——覆膜種床的覆土量,kg

Q1、Q2、Q3、Q4——4對V型溜土槽對應的覆土量,kg

由作業機的輸土-種床覆土裝置結構可以看出,4對V型溜土槽各自的覆土量對應相等,則有

Q1=Q2=Q3=Q4=γL1B1h

(2)

式中γ——土壤(黃綿土)容重,取1 300 kg/m3[15]

L1——樣機工作行走距離,為1 000 mm

B1——壟溝覆膜土帶寬度,取80 mm

h——覆土厚度,取25 mm

由式(2)計算分別得出:Q1=Q2=Q3=Q4=2.60 kg。

則計算得出聯合作業機進行一個試驗區域種床機械化構建所需的覆土量Q=10.40 kg。

2.3 刮板式提土裝置

刮板式提土裝置結構及其工作過程如圖6所示,當輸送覆膜土壤填充至刮板式提土裝置中且穩定傾斜升運時,在土壤重力作用下,兩刮板之間及其填充土壤形成了一個閉合的直角三角形。

圖6 刮板式提土裝置作業過程

依據圖6b所示幾何關系,可得土壤升運刮板高度為

H=L2tan(β-α)

(3)

式中L2——刮板式輸送器土壤升運刮板間距,為0.12 m

β——刮板式輸送器傾斜角,選取40°[12]

α——土壤(黃綿土)的內摩擦角,取28°[16]

由式(3)計算得出土壤升運刮板高度H=0.03 m。

為保障覆膜微壟種床覆蓋地膜能夠快速沉降,且與整形鎮壓壟體表面充分貼合,聯合作業機刮板式提土裝置應升運輸送充足的土壤對種床膜邊、壟溝進行均勻連續覆土。當提土裝置線速度過大時,升運土壤翻轉慣性大,部分土壤不經過V型溜土槽而直接散落至微壟膜面,造成地膜有效采光面積減少,種床增溫效果不顯著。若提土裝置線速度過小時,升運土壤不能有效供給,致使V型溜土槽內的覆膜土壤不能形成持續顆粒流,造成覆膜種床膜邊、壟溝內覆土不均勻或者漏覆現象,導致種床覆蓋抑蒸、抗風揭膜功能失效。因此,刮板式提土裝置線速度是影響覆膜覆土性能的關鍵作業因素。根據圖5種床覆土過程進行分析,作業機刮板式提土裝置確保了覆膜種床所需覆土量,則其提升線速度為[17]

(4)

其中

式中v2——刮板式提土裝置提升線速度,m/s

B2——土壤升運帶寬度,為1.40 m

φ——刮板式輸送器填充系數,取0.80[17]

k——傾斜系數,根據刮板式提土裝置傾斜角為40°,查表取0.43[17]

t——聯合作業機行走1 000 mm所需時間,s

v1——聯合作業機前進速度,為0.5~0.9 m/s

由式(4)計算得出刮板式提土裝置提升線速度v2為0.28~0.50 m/s。

2.4 壟體整形鎮壓裝置

聯合作業機壟體整形鎮壓裝置主要由鎮壓軸及其上端設有的4組整形鎮壓凸齒組成,其結構如圖7所示。

圖7 壟體整形鎮壓裝置

由于構建種床為微型壟體,壟體高度僅為30~40 mm,為避免采用傳統覆膜覆土作業后再進行鎮壓所引起的壟體塌陷、地膜架空等問題,在機械化作業過程中先應用該裝置進行整形鎮壓,后完成覆膜覆土作業工序。依照全膜覆蓋微壟栽培模式,設計的壟體整形鎮壓裝置鎮壓軸上相鄰兩凸齒之間的距離L3=320 mm,凸齒寬度B3=80 mm,凸齒高度H1=45 mm。

3 試驗材料與方法

3.1 試驗材料

2018年4月,在甘肅省洮河拖拉機制造有限公司-甘肅農業大學臨洮旱作農機裝備專家大院試驗田進行了微壟式覆膜覆土聯合作業機田間工作性能試驗。試驗地面積為0.60 hm2,土壤為黃綿土,土壤含水率14.9%~16.1%,土壤容重1 300 kg/m3,堅實度小于0.16 MPa,田間表面平整。聯合作業機配套動力為22 kW的洮河304型輪式拖拉機,作業速度控制在0.5~0.9 m/s,試驗前對聯合作業機進行調試,在地膜掛接架上安裝(白色)卷狀地膜(厚度為0.01 mm,幅寬為1 200 mm)。

3.2 試驗方法

試驗參照NY/T 987—2006《鋪膜穴播機作業質量》標準[18]和旱地全膜覆蓋微壟膜面種植技術對覆膜種床構建作業效果的要求[19](種床起壟高度為30~40 mm,起壟寬度為315~325 mm,覆土寬度為75~85 mm,覆土厚度為20~30 mm,采光面地膜機械破損程度小于等于50 mm/m2,符合該條件確定為種床構建合格),以微壟式覆膜覆土聯合作業機種床構建合格率為評價指標,進行樣機工作參數優化試驗[14-15]。選取10 m×1.6 m試驗田為測試區,在覆膜微型壟體上選取0.2 m×1.6 m的面積為一個測試點,應用鋼卷尺、游標卡尺進行種床構建合格率測定。種床構建合格率測定計算式為[20]

(5)

式中Y——種床構建合格率,%

N1——種床構建合格測試點數,個

N——總試驗測試點數,個

3.3 試驗設計

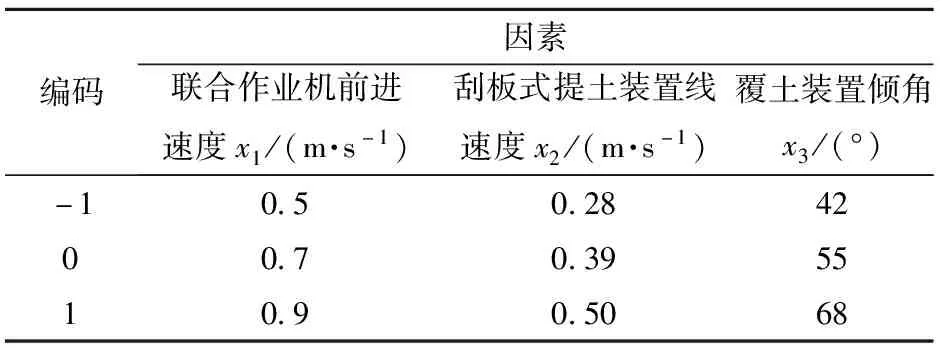

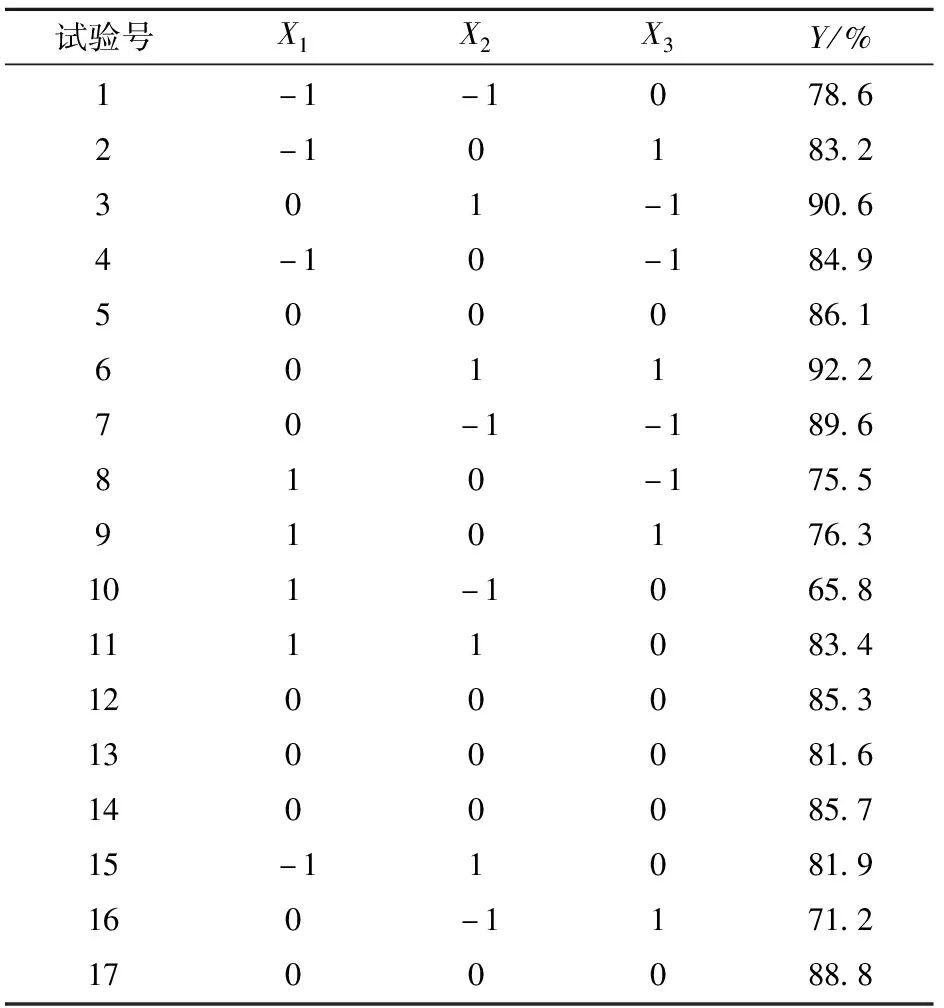

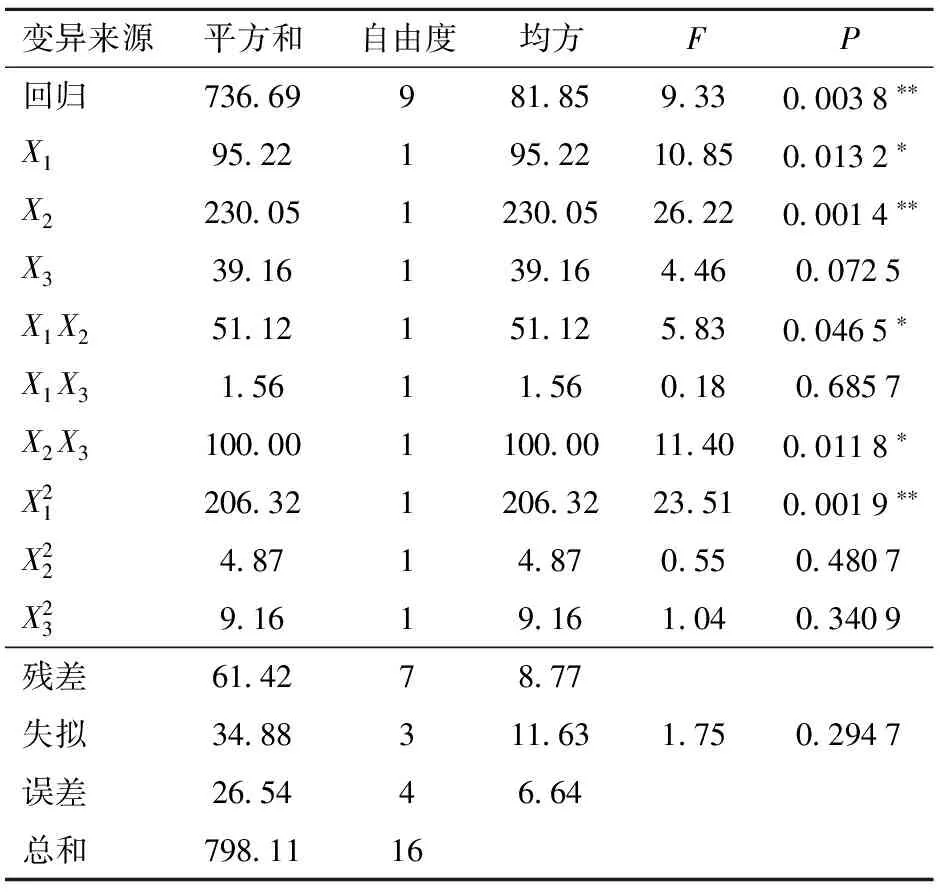

依據微壟式覆膜覆土聯合作業機關鍵部件設計與工作參數分析結果,分別選取聯合作業機前進速度x1(0.5~0.9 m/s)、刮板式提土裝置線速度x2(0.28~0.50 m/s)和覆土裝置傾角x3(42°~68°)作為試驗因素,以種床構建合格率Y作為評價指標。試驗采用三因素三水平響應曲面分析方法,選取各試驗因素編碼如表2所示,共實施17組響應面分析試驗(表3),每組試驗重復進行3次,取3次測試結果的平均值作為試驗結果,通過應用Design-Expert 8.0.6軟件進行數據處理分析[21-22]。

表2 試驗因素編碼

4 試驗結果與分析

4.1 回歸模型建立與檢驗

試驗結果如表3所示,X1、X2、X3為因素編碼值,微壟式覆膜覆土聯合作業機的種床構建合格率可達65.8%~92.2%。其中,種床構建合格率在80%以上的試驗組占試驗總組數的70.59%,表明微壟式覆膜覆土聯合作業機總體的覆膜覆土工作性能良好,但試驗過程中其覆膜覆土性能穩定性及種床機械化構建質量變化波動較大。

表3 響應面分析結果

借助Design-Expert 8.0.6軟件對試驗結果進行分析,獲得種床構建合格率Y二次回歸模型為

(6)

對上述二次回歸模型進行方差分析和回歸系數顯著性檢驗,結果如表4所示。

表4 回歸方程方差分析

注:*表示差異顯著(P<0.05),** 表示差異極顯著(P<0.01)。

試驗過程中發現,覆土裝置溜土槽排出土壤量、均勻程度及覆土裝置傾角都直接關系到種床壟溝、膜邊覆土質量,是影響種床構建合格率的關鍵因素。同時,輸土-種床覆土裝置可根據聯合作業機前進速度的變化對刮板式提土裝置線速度、覆土裝置傾角進行工作參數調整,以確保種床覆土量的適宜與穩定。

4.2 模型交互項的解析

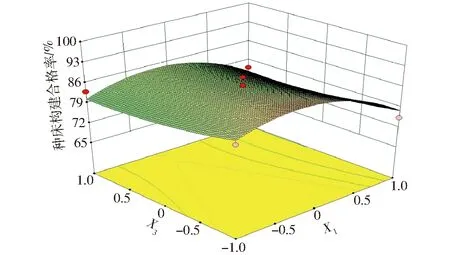

根據式(6)作出各因素之間關系的響應面圖(圖8~10),響應曲面的形狀能夠反映交互因素作用的強弱。

圖8 聯合作業機前進速度與刮板式提土裝置線速度對種床構建合格率的影響

由圖8可知,當微壟式覆膜覆土聯合作業機前進速度在0.7~0.9 m/s之間、刮板式提土裝置線速度為0.28~0.39 m/s時,種床構建合格率相對較低,基本保持在65%~79%之間,且由響應曲面變化趨勢看出刮板式提土裝置線速度對種床構建合格率的影響明顯大于聯合作業機前進速度。這主要是在微壟種床機械化構建過程中,聯合作業機前進速度加快時種床壟體整形、覆膜速率相應增大,因此需要充足且適宜的土壤對壟溝、膜邊進行覆蓋,但此時所對應的刮板式提土裝置線速度較低,無法及時將所需覆膜土壤后置拋送,影響了覆膜覆土作業的協同性與可靠性。

圖9 聯合作業機前進速度與覆土裝置傾角對種床構建合格率的影響

由圖9可以看出,當聯合作業機前進速度控制在0.5~0.7 m/s之間、覆土裝置傾角為55°~68°時,種床構建合格率相對較高(79%~86%),由偏回歸分析可以看出,聯合作業機前進速度與覆土裝置傾角的交互作用對微壟覆膜種床構建合格率影響并不顯著,這與方差分析結果相同。

圖10 刮板式提土裝置線速度與覆土裝置傾角對種床構建合格率的影響

由圖10可以看出,當聯合作業機覆土裝置傾角為68°,刮板式提土裝置線速度由0.28 m/s遞增至0.50 m/s時,其種床構建合格率呈現出持續遞增的總體變化趨勢(由71.2%線性遞增至92.2%)。通過響應曲面變化趨勢可得刮板式提土裝置線速度對種床構建合格率的影響顯著高于覆土裝置傾角。產生該現象的主要原因是刮板式提土裝置線速度不斷增大時,不僅加快了其對旋耕土壤的升運輸送速率,而且使覆膜土壤向后拋擲的慣性力增加,加劇了覆膜土壤與罩殼碎土齒的充分互作效應,使覆膜土壤顆粒度進一步細化,保障了種床構建合格率的持續穩定性。

4.3 參數優化與試驗驗證

為保證微壟式覆膜覆土聯合作業機工作時種床構建合格率為100%,應用Design-Expert 8.0.6軟件中Optimization-Numerical模塊對回歸方程模型進行該目標下的優化求解,得到聯合作業機最優工作參數:聯合作業機前進速度為0.71 m/s、刮板式提土裝置線速度為0.50 m/s、覆土裝置傾角為68°。

為驗證式(6)的可靠性,采用微壟式覆膜覆土聯合作業機在最優作業參數配置下進行種床構建中覆膜覆土作業性能驗證試驗。試驗結果表明,驗證試驗的種床構建合格率均值為95.6%,較優化前種床構建合格率(65.8%~92.2%)有明顯提升,表明在優化作業參數條件下能夠改善微壟種床壟溝、膜邊的覆土質量,降低采光面地膜機械破損程度,緩解覆土作業過程中普遍出現的土壤顆粒流“飛濺、脈動”現象,符合旱地全膜覆蓋微壟膜面栽培技術要求,因此該回歸模型是可靠的。

5 覆土作業過程模擬

5.1 參數設置

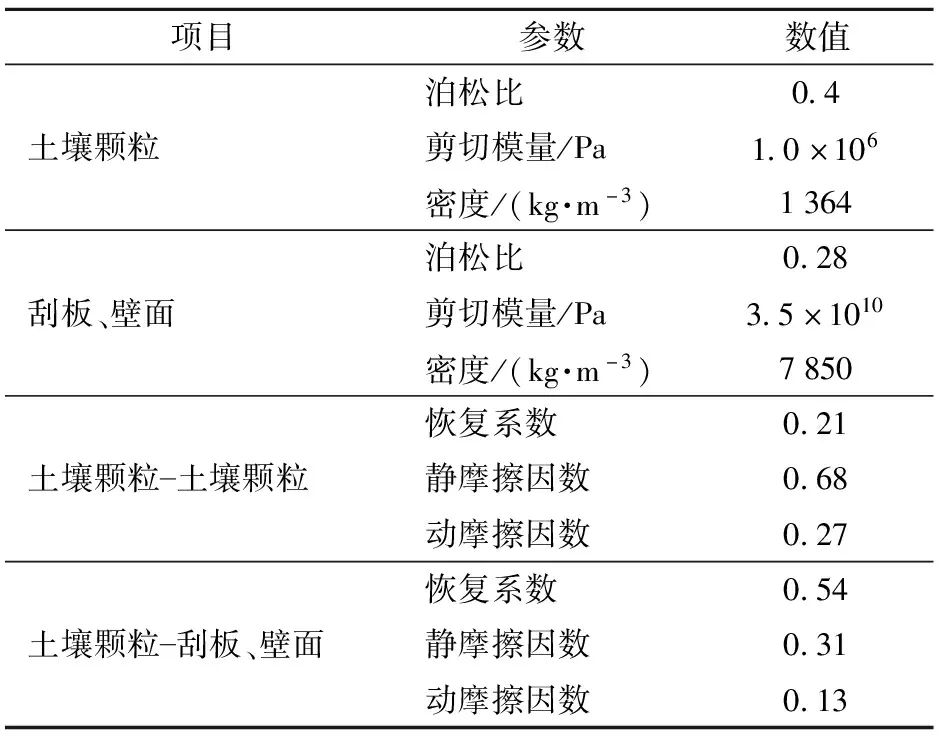

為進一步研究微壟式覆膜覆土聯合作業機設置最優工作參數后所呈現出的“提土-輸土-覆土”動態工作特性,采用離散單元法對樣機覆土作業過程進行數值模擬。其中,覆土土壤顆粒選取球體顆粒建模,其直徑設定為3 mm,土壤顆粒-土壤顆粒、土壤顆粒-提土裝置刮板、壁面接觸模型選擇Hertz-Mindlin(no-slip),仿真試驗參數設置如表5所示[13,23]。

表5 物性及接觸參數

仿真時間步長為1.405×10-5s,是瑞利時間步的40%,仿真共進行2.5 s。根據輸土-種床覆土裝置結構設計,刮板式提土裝置上設置有20個刮板,兩刮板間距為0.12 m,刮板高度為0.03 m,運動通過EDEM中coupling server面板,由動力學耦合來控制。依據樣機工作參數優化值,刮板式提土裝置線速度設置為0.50 m/s,模型的覆土裝置傾角設置為68°。仿真過程中顆粒工廠為1 400 mm×180 mm的長方形平面,顆粒工廠生成土壤顆粒數為5.80×107個/s。

5.2 輸土-種床覆土仿真

圖11所示為微壟式覆膜覆土聯合作業機在最優工作參數下的輸土-種床覆土仿真模擬過程。

圖11 輸土-種床覆土過程仿真模擬

在聯合作業機輸土-種床覆土過程模擬仿真的前0.30 s時間段為土壤顆粒持續生成與刮板式提土裝置開始逐步填充階段(圖11a)。當仿真時間為0.60 s 時(圖11b),已經填充足量土壤顆粒的刮板式提土裝置開始逐漸進入碎土-覆土殼體,可以看出刮板式提土裝置線速度是直接決定種床覆土量的關鍵因素。在作業過程持續至0.90 s時(圖11c),與碎土齒相互作用后的少量覆膜土壤顆粒緩緩出現在4組V型溜土槽上,形成不連續的土壤顆粒流。由圖11d可以看出,在仿真時間為1.20 s時種床表面已經開始出現較為穩定均勻的覆土帶,并在1.50 s左右罩殼碎土齒部位逐步形成連貫的土壤顆粒流,且流量逐漸增大。當1.80~2.40 s時(圖11f~11h)整個輸土-種床覆土過程趨于穩定的覆土輸送狀態,此時同一高度的土壤顆粒流厚度相對均勻一致,刮板式提土裝置表面僅有少數飛濺土壤顆粒。所以,刮板式提土裝置線速度與覆土裝置傾角的匹配至關重要,當土壤傳輸線速度一定、覆土裝置傾角較大時,覆膜土壤會在V型溜土槽內滯留,造成覆土帶不連續,覆土量不均勻;而當覆土裝置傾角一定、土壤傳輸線速度不斷增大時,覆膜土壤瞬時劇增,導致在碎土-覆土殼體內出現堵塞而不能持續排出,使得V型溜土槽內無充足覆土顆粒流,影響覆土作業質量。因此,適宜的刮板式提土裝置線速度與覆土裝置傾角交互選取,使得覆膜土壤顆粒流最終呈現出“幕簾狀”而不斷持續下落,達到種床構建合格的覆土作業要求[24]。聯合作業機輸土-種床覆土過程仿真模擬與實際種床構建合格率驗證試驗(圖12a)基本一致,由種床構建實際效果(圖12b)表明相關工作參數的優化選取可靠有效。

圖12 種床構建合格率驗證試驗

6 結論

(1)通過融合旱地全膜覆蓋微壟膜面種植農藝技術要求,設計了微壟式覆膜覆土聯合作業機,確定了樣機傳動系統,并對其輸土-種床覆土裝置、刮板式提土裝置結構及壟體整形鎮壓裝置等關鍵作業部件進行設計,結合相關作業性能要求,完成了覆膜種床覆土量、刮板式提土裝置線速度等關鍵工作參數的分析計算。

(2)應用響應曲面分析法,建立種床構建合格率與聯合作業機前進速度、刮板式提土裝置線速度、覆土裝置傾角的二次多項式回歸模型。以種床構建完全合格(Y=100%)為目標,獲得微壟式覆膜覆土聯合作業機最優工作參數:聯合作業機前進速度為0.71 m/s、刮板式提土裝置線速度為0.50 m/s、覆土裝置傾角為68°。田間驗證試驗表明,聯合作業機的種床構建合格率均值為95.6%,較優化前有明顯提升。

(3)應用離散單元法進行微壟式覆膜覆土聯合作業機最優工作參數下“提土-輸土-覆土”動態作業過程模擬,仿真結果與田間試驗結果基本一致,表明該聯合作業機工作參數的優化計算可靠、有效,樣機作業性能符合旱地全膜覆蓋微壟膜面種植農藝技術要求。