FOCKE 包裝機直紋滾花輸送輥的設計及應用

李惠峰 徐正剛 謝 偉

(紅塔煙草(集團)有限責任公司,云南 玉溪653100)

1 概述

FOCKE350 包裝機小盒商標紙吸取輸送機構,主要功能是完成商標紙拾取輸送,在輸送過程中完成涂膠、打碼等動作。該機構具有結構復雜、調整點多,易損件多穩定性差等特點。商標紙輸送阻塞、歪斜故障是該部件的主要故障,發生頻率高,對產品質量造成較大隱患,由于輸送通道設計緊湊,如發生阻塞,嚴重時還會造成周邊相關零件的損壞。我們在對商標紙吸取輸送機構的結構原理和實際運行情況進行了詳細分析后, 發現主要問題存在于第一輸送輥對處。為提高設備的穩定性,消除產品質量隱患,我們對商標紙輸送機構的第一輸送輥對處的相關零部件進行了改進。

2 商標紙輸送方式及機構原理

2.1 商標紙輸送原理

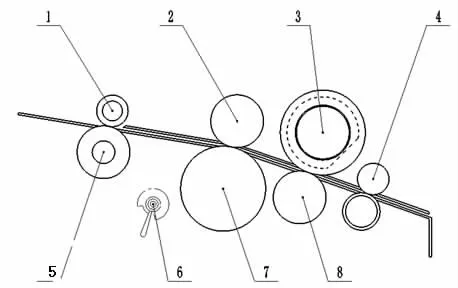

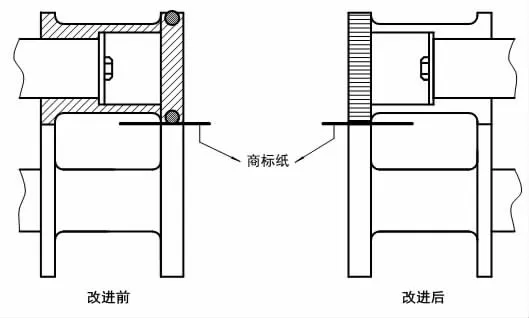

從商標紙輸送示意圖(圖1)中可以看出,商標紙從吸紙輪釋放后,到達折疊拍板前共經過四對輸送輪。第一輸送輥輪為商標紙接紙輸送輪,作用是將吸紙輪的商標交接到商標紙輸送通道。第二輪為小盒打碼的鋼印輪,對商標紙進行打碼。第三輪為商標紙涂膠輪,對商標紙進行涂膠。最后一組為商標紙的傳輸輪,作用是將商標紙快速輸送到折疊位置。

圖1 商標紙輸送示意圖

2.2 第一輸送輥結構分析

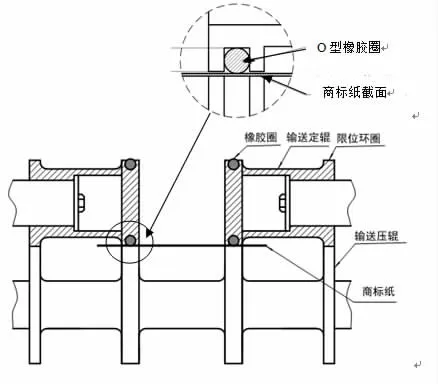

2.2.1 如圖2 所示,第一輸送輥由上面的定輥和下面的壓輥組成,壓輥兩端安裝有彈簧,由于彈簧的壓力,壓輥始終受到一個壓向固定輥的力,使兩者始終接觸,從而壓住商標紙向前輸送。兩輥之間的最小間隙由輥兩端的限位環面限定,不可調節。定輥上設計有凹槽,凹槽內安裝有截面直徑為4mm 的O 型橡膠圈。工作時橡膠圈被壓緊變形,以增加輸送輥和商標紙間的摩擦力,保證商標紙的正常輸送。

圖2 第一輸送輥間隙示意圖

但橡膠圈使用一段時間會產生塑性變形和磨損,造成兩輥對商標紙的夾持力減小。橡膠圈磨損后直徑繼續減小,就會出現商標紙輸送打滑,導致商標紙輸送不順暢,造成商標紙進入商標輸送通道后出現商標頻繁阻塞、涂膠位置不正確及小盒鋼印錯位等故障現象。

2.2.2 一般出現上述故障時更換設備上第一輸送輥的橡膠圈后設備就能恢復正常運行狀態。但O 型橡膠圈更換后,由于磨損快,使用周期短,隨著其使用時間的延長,阻塞故障一直呈上升趨勢。而發生商標紙堵塞故障時,故障處理至少需要10 分鐘以上,對生產效率將產生一定影響,同時也造成原輔材料的浪費。

2.3 第一輸送輥的受力分析

2.3.1 如圖2 所示,安裝橡膠圈的輸送定輥2 兩端的直徑不同,限位環面端直徑為39.6mm,安裝橡膠圈的小端直徑為39mm,則在未安裝橡膠圈時該位置的上下輸送輥間隙為:0.3mm。而安裝橡膠圈的槽直徑為32mm,考慮到橡膠圈受到一定的拉伸但是拉伸量不大,因此O 型橡膠圈的直徑仍然按照4mm 計算,則安裝橡膠圈后的理論直徑為40mm,大于限位環面端直徑39.6mm,說明橡膠圈安裝后將在輸送定輥和壓緊輥間產生了0.2mm 的壓縮形變。

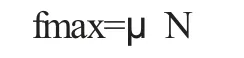

2.3.2 從商標紙輸送過程分析:商標紙的輸送是一個純滾動的傳遞過程,是通過送紙輥之間的壓力使商標紙和輥輪的表面產生摩擦力實現商標紙輸送。從摩擦力計算公式分析,可以得到兩個滾輪間的間隙變化為什么會影響商標紙的正常輸送。計算公式為:

式中:

Fmax 為最大靜摩擦力

μ 為靜摩擦系數

N 為正壓力

從上面的計算公式可以看出,當靜摩擦系數不變前提下,正壓力和最大靜摩擦力(摩擦力)成正比。產生正壓力的前提是表面相互接觸并使接觸面發生彈性形變,才能產生摩擦力。當第一輸送輥的橡膠圈磨損達到需要更換狀態時,橡膠圈對商標紙的壓力減小,造成摩擦力減小,商標紙沒有向前的力,將會造成商標紙輸送打滑并堵塞。

因此橡膠圈磨損到一定程度后,導致第一輸送輥商標紙和輸送輥間壓力較小,導致商標紙輸送摩擦力減小,是造成商標紙輸送堵塞的主要原因。

3 具體實施方案

3.1 改進新裝置的設計

從前述分析可以看出,保證商標紙輸送的摩擦力是保證商標紙正常輸送的先決條件,商標紙輸送摩擦力的保證,就需要及時的對橡膠圈進行更換。而橡膠圈使用壽命較短,當更換不及時,將影響商標紙正常輸送,同時由于使用壽命的原因,橡膠圈的更換也較為頻繁,不僅增加了維修工作量,也增加了零備件的成本。為此,需要重新設計改進第一輸送輥定輥,才能徹底解決問題。我們決定將第一輸送輥定輥改為鋼件平面輥結構,使輥的面對與商標紙的接觸面積增大,以提高輸送輥輸送商標時的摩擦力。

3.2 輸送輥的材料及尺寸選擇

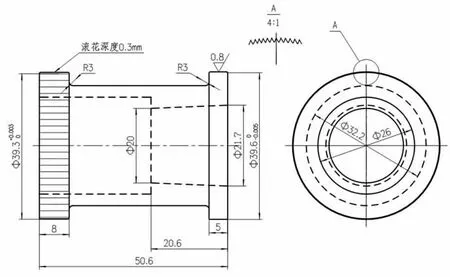

3.2.1 借鑒其他一些包裝機設備的商標紙輸送方式,重新設計第一輸送輥,表面采用直紋滾花處理,如圖3 所示,以增加輸送的穩定性,使輸送具有更好的防滑性能。選材時考慮便于加工、經濟耐用,因此選用較為常見的40Cr 鋼。為使輥輪的工作面具有較強的耐磨和更高的硬度,零件表面采用滲氮處理。經過熱處理后零件有良好的機械性能,由于零件表面硬度可達HV450,因此磨損量很小幾乎忽略不計,上下輸送輥之間間隙也將長期保持一個恒定值。

圖3 輸送輥改進方案示意圖

3.2.2 要使商標紙順利輸送同時不損傷商標紙表面,前提是保證第一輸送輥的上下輥之間有合理的間隙。由于第一輸送輥是接紙輸送輥,為實現順利交接商標紙因此上下輥之間應留有一定的間隙,以保證商標紙的前端能平穩進入。新的直紋滾花輸送輥進行了安裝調試,并進行生產測試,結果能滿足商標紙接紙輸送要求,送紙穩定不打滑。圖4 為第一輸送定輥的零件圖。

圖4 第一輸送輥定輥零件圖

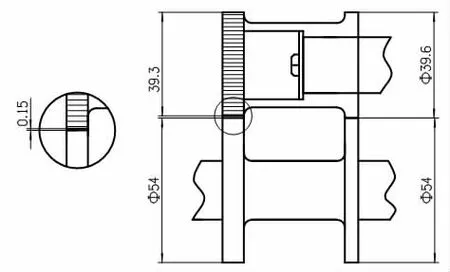

3.2.3 由于上面直紋滾花輸送輥接觸商標紙背面,下面壓緊輥是光面輥接觸印刷面,在測試中低速運行時直紋滾花輸送輥和商標紙的接觸面無明顯壓痕印跡。輸送輥的正壓力可適當調低,保持調整后的摩擦力恒定。商標紙的厚度為大約0.25mm,并有一定的波動范圍,要保證有足夠的摩擦力輥輪的間隙不能大于0.20mm,另外要保證進紙順利間隙又不能為零。根據這計算輸送輥限位面端的直徑Φ39.6mm 保持不變,則新的輥子的直徑為Φ39.3mm。第一輸送輥定輥與壓輥之間的間隙為0.15mm,這個間隙既能方便商標紙順利進入又能保證有足夠的摩擦力輸送商標紙,如圖5 所示。計算公式為:

限位環面直徑- 直紋滾花輸直徑÷2 半徑=間隙(39.6mm-39.3mm)/2=0.15mm

圖5 直紋滾花輸送輥配合示意圖

4 使用效果分析

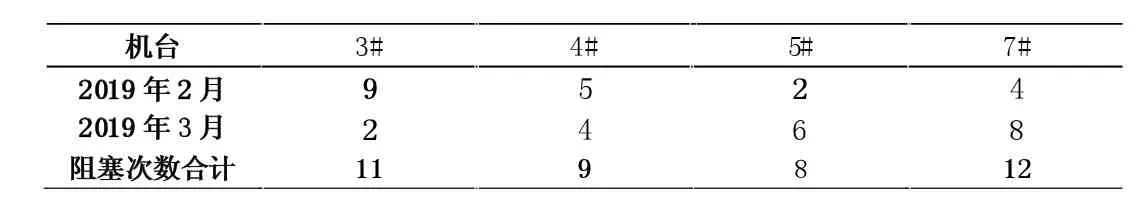

我們此次改進的機臺有四臺,分別時3#、4#、5#和7#。我們在改進前就對這四臺機器的輸送輥引起的商標紙輸送故障頻次(即堵塞次數)進行過數據統計,如表1 所示。

表1 輸送輥改進前商標紙阻塞數據統計表(單位:次)

在改進后,同樣對這4 臺設備進行了為期兩個月的跟蹤試驗,對由于輸送輥引起的商標紙輸送故障頻次(即堵塞次數)進行據統計,統計結果見表2:

表2 輸送輥改進后商標紙阻塞數據統計表(單位:次)

根據統計的數據,商標紙阻塞的頻次在改造后大幅下降,故障停機時間也隨之減少,總的廢次品數量也明顯下降,減少了原輔材料的消耗。說明采用的技術改進方法是成功和有效的。從改進使用至今,輸送輥表面無明顯磨損。該項新裝置已經在車間其他FOCKE350 包裝機組上推廣使用。

5 結論

通過對原設備結構性能的研究, 對產生故障現象的原因分析,重新改進設計硬盒商標紙第一輸送輥的材料及結構。改造后輸送輥較耐磨性能得到極大提高,使用周期長,對商標紙的摩擦力穩定,使商標紙在輸送過程中穩定可靠,有效降低了商標紙輸送中的拾取不順暢、歪斜、阻塞等故障,減少零備件消耗及成本,該直紋滾花輸送輥設計可以廣泛應用于FOCKE350 包裝機機組。基于其解決問題的創新性和設計的實用性,新型直紋滾花輸送輥已經獲得國家知識產權局授予的實用型發明專利。