鋁合金RT 焊縫焊接缺陷的修補方法和預防措施

宋帥帥 王 然 姜東偉

(中車長春軌道客車股份有限公司,吉林 長春130000)

鋁合金材料在鐵路機車、航天、自行車、運動器材、化工壓力容器、兵工生產、造船等應用廣泛。鋁合金焊接技術在輕軌車型、地鐵車型、高鐵車型生產中應用廣泛。2008 年進入單位從事鋁合金車體地鐵車輛的生產焊接作業。隨著高鐵技術的引進,鋁合金焊接技術達到了更快的發展。隨著鋁合金焊接技術的成熟,鋁合金焊縫焊接缺陷的控制成為了一大難題。鋁的熔點較低,只有660 度,而它的氧化膜熔點卻有2050 度,焊接時需要熱量集中的焊接熱源。純鋁及非熱處理強化鋁合金采用手工鎢極氬弧焊時,其焊縫及其接頭的力學性能能達到基本金屬的90%以上。工業用純鋁的導熱性約為低碳鋼的5 倍。工業用純鋁的線膨脹系數約為低碳鋼的2 倍。鋁合金高溫時強度很低,在焊接過程中熔池無明顯的顏色變換,焊接時容易產生焊塌、燒穿等焊接缺陷,增加了焊接難度。鋁合金材質的高鐵車輛制造中對受力較高的牽引部位關鍵焊縫一般都是12mm 以上厚度的板材對接結構。焊后一般都要進行RT 射線探傷和超聲波檢測。來發現焊縫中存在的焊接缺陷,并找出焊接缺陷位置和種類,方便焊工去除焊接缺陷后補焊。

1 未熔合

此接頭形式的RT 射線探傷焊縫中由于操作不當或焊接電流過小時會產生未熔合缺陷。未熔合會降低焊縫承載強度,產生應力集中誘發裂紋。在RT 射線探傷焊縫中是不允許存在的。未熔合主要分為三類:a.焊縫根部未熔合;b.焊縫層間未熔合;c.焊縫與母材坡口側壁未熔合。

1.1 焊縫根部未熔合

產生原因:多產生于焊縫打底焊,在底片上顯示清晰的一條黑直線條,起始端和末端一般沒有尖角的缺陷。打底焊前預熱不徹底,坡口兩側受熱不均勻。選用的焊接參數不合適,電弧太軟,也就是電壓太大,電弧太長,導致電弧沒有沖擊力,還有就是焊接保護氣體流量太小,也會導致電弧不穩產生未熔合缺陷。

修補方法:鋁合金V 型坡口對接RT 焊縫一般都是帶墊板的對接機構,有永久性墊板和半永久性墊板兩種。焊縫根部未熔合多產生于打底焊層一般都在墊板槽內部,一般后焊從焊縫背面去除墊板槽修補,只要焊接時焊機和操作沒出問題的話,去除墊后96%以上能合格,去除墊板時要仔細觀察,缺陷是否被去除干凈,一般都會看到黑色的黑線,去除黑線后可以PT 滲透探傷檢測缺陷是否被去除干凈。如在不傷母材的情況下未熔合缺陷沒被去除干凈,可以再未熔合黑線處進行刨溝補焊,用PT滲透檢測輔助,待未熔合缺陷被去除干凈后,再清理干凈待補焊區域周邊50mm 左右,并預熱100 攝氏度左右后再進行補焊。補焊時焊接電壓不要太大,一般福尼斯焊機電流選用185A 左右,電感用正參數2 左右焊接。

預防措施:焊接前將工件組對始焊端4mm,終焊端6mm 間隙,預留出收縮余量。焊前預熱100 攝氏度左右,焊接時打底焊采用大電流小電壓焊接增加電弧穿透力,焊接時注意控制焊接角度,使焊槍保持左右90 度,后傾5-10 度方便觀察熔池狀態。

1.2 焊縫層間未熔合

產生原因:多產生于多層多道焊,焊縫填充層。焊縫層間焊未熔合在底片上顯示為長線型陰影,多道焊時上一道與下一道焊縫熔合不良產生的。一般都是上一道清理不干凈,或死角太大,焊槍電弧打不到死角根部造成的。修補方法:修補未熔合最好從焊縫正面進行刨焊,利用風動直磨機去除焊縫填充金屬,用肉眼仔細觀察,如發現黑色未熔合線繼續清理,可以用不銹鋼碗刷機打磨黑線部位,去除干凈后再進行焊接。預防措施:層間未熔合缺陷相對來說比較好控制,層間清理很重要。每一道焊完后先用不銹鋼碗刷機打磨去除黑灰,如果焊縫死角太大,則用風動直磨機刮掉死角后再焊接。焊接參數選擇要合適,控制好層間溫度。

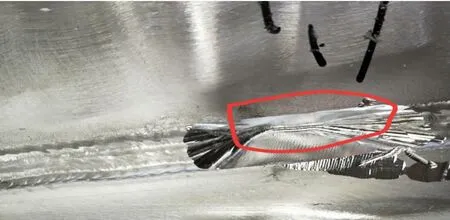

1.3 焊縫與母材坡口側壁未熔合

產生原因:焊縫與母材坡口側壁未熔合在底部上顯示黑色線條,打底焊時焊槍角度不正確或焊接電流過小時易產生此類缺陷。修補方法:利用風動直磨機去除焊縫填充金屬,母材金屬與填充金屬顏色無明顯區別,注意用肉眼觀察,大約刮至坡口邊線時,切削幅度要放小一些,一點點薄點刮,修磨到焊縫與母材結合處去除至焊縫熔合線為止。用碗刷機打磨后更容易觀察到焊縫熔合線去除缺陷后方可進行補焊。(如下圖)

預防措施:焊縫與母材坡口邊線未熔合主要預防方法是控制好熱輸入,參數選擇要合理,控制好層間溫度,層間清理干凈,始焊端與終焊端焊槍角度要始終保持一致。

2 夾渣

夾渣會降低焊縫接頭的強度和塑性。使焊縫應力增大,此接頭形式的RT 射線探傷焊縫夾渣分為:墊板槽內夾渣、焊縫內夾渣。

2.1 墊板槽內夾渣

產生原因:是由于焊縫墊板槽內部氧化膜清理不干凈,或打磨時有不銹鋼碗刷毛殘留在墊板槽內部或焊槍噴嘴清理不干凈焊接時噴嘴上的熔渣掉落進焊縫熔池中造成的。

修補方法:墊板槽內夾渣在底片上顯示不規則的團絮狀,墊板槽內夾渣修補時采用風動直磨機從焊縫背面去除焊縫墊板,如果在不傷目材的前提下沒去除干凈就在背面刨溝去除干凈夾渣物后再補焊。預防方法:用不銹鋼碗刷機打磨墊板槽內部,把氧化膜去除干凈,焊前用風槍把掉落在焊縫墊板槽內部的不銹鋼碗刷毛吹干凈,把焊槍噴嘴飛濺物清除干凈后再焊接。

2.2 焊縫層間夾渣

產生原因:主要是由于操作者焊接時,焊縫層間清理時不銹鋼碗刷毛未能清理干凈,熔化后熔合在焊縫中,焊縫黑灰未清除干凈或焊接飛濺顆粒熔入焊縫熔池中多產生在焊道層間熔合處。修補方法:依據底片中顯示的夾渣所在的準確位置,在對應的焊縫部位用風動直磨機將夾渣去除干凈后再補焊。預防措施:焊接前把焊槍噴嘴清理干凈,焊縫周邊50mm 的氧化膜清除干凈,夾渣主要出現在多層多道的情況,可以采取在焊接下一道焊道之前用不銹鋼碗刷機清理焊道表面的熔渣。焊接電壓不能太大,鋁合金焊絲比較柔軟,焊接時電壓太大容易產生大量的大顆粒飛濺物,吹落至熔池前方,熔化后進熔池產生夾渣。降低焊接速度也能夠有效減少夾渣的形成。焊縫層間用不銹鋼碗刷清理黑灰后要用風槍吹干凈不銹鋼碗刷毛和切削下來的鋁合金金屬粉塵,這樣可以避免夾渣缺陷的產生。

3 結論

綜上所述,總結了鋁合金材質焊縫中未熔合、夾渣缺陷產生的原因。未熔合、夾渣這些缺陷會降低焊縫承載強度,是造成產品疲勞斷裂失效的主要原因,需要在發現后及時修補處理,本文針對上述焊接中常見的未熔合、夾渣缺陷給出了詳細的修補方法以及預防措施,總結了實際生產的經驗,為以后鋁合金車體的高鐵車輛牽引部位關鍵焊縫生產打下了基礎,對鋁合金材質對接V 形坡口永久性墊板RT 射線探傷焊縫生產具有良好的指導作用。