軟破巖體底部結構支護模擬試驗研究

劉海昭

(西部黃金伊犁有限責任公司,新疆 伊寧 835100)

西部黃金伊犁有限責任公司阿希金礦的礦體穩固性一般,下盤圍巖穩固性差,特別是下盤圍巖有一F2構造帶,遇水易泥化、膨脹,巷道有明顯的低壓顯現,采場底部結構也有嚴重垮落現象。以阿希金礦的實際條件為例,通過數值模擬分析,提出軟破巖體采場底部結構的有效支護方法。

1 數值計算模型的建立

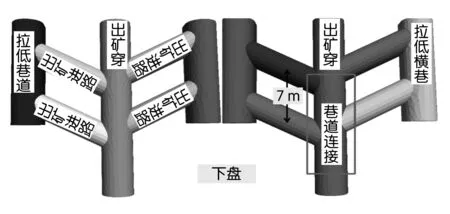

1.1 采場及底部結構

根據礦山實際情況,礦體模型按照50 m劃分一個階段,一個階段劃分為4個分段。模型包含四個采場,兩套底部結構,分析其中一個底部結構的穩定性。設計的模型采場高度為50 m,沿走向跨度10 m,垂直走向長度12 m,傾角70°,埋深400 m。兩個采場共用一個底部結構,底部結構包含一條出礦穿脈和四條出礦進路,出礦穿脈垂直于礦體的走向,出礦進路與出礦穿脈之間的夾角為45°,出礦進路由出礦穿脈出發一直聯通至集礦塹溝拉底巷道。出礦進路之間的間距為7 m,斷面尺寸為3 m×2.8 m,為三心拱形狀。采場底部結構三維網格模型如圖1所示。

1.2 底部結構聯合支護單元

圖1 采場底部結構三維網格模型

首先安裝管縫錨桿和金屬網,再安裝樹脂錨桿、雙筋條和螺紋鋼,最后噴射混凝土。使用在巷道內表面建立一層具有一定厚度并覆有金屬材料的薄層來模擬出礦進路末端的U型鋼拱架。模型樹脂錨桿的網度為1 m×1 m,長度1.6 m,管縫式錨桿網度為1 m×1 m,長度2 m,錨索網度為3 m×3 m,長度8 m,噴射混凝土厚度為10 cm,U型鋼拱架在出礦進路末端,長度為2 m。

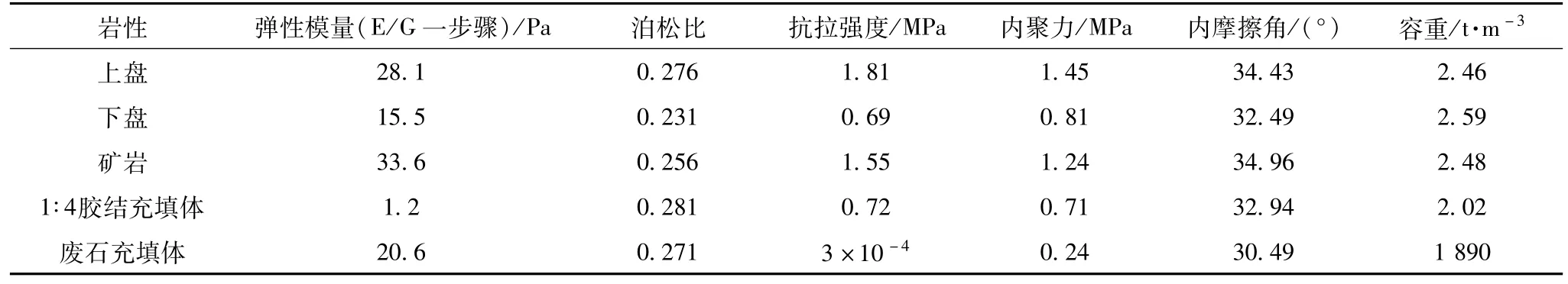

1.3 巖體力學特性和模擬支護參數

2 支護方案設計及模擬結果分析

2.1 支護方案

2.1.1 方案一(噴漿支護)

方案一:采用礦山現有的噴漿料及設備,對巷道進行噴漿支護,噴漿厚度10 cm。

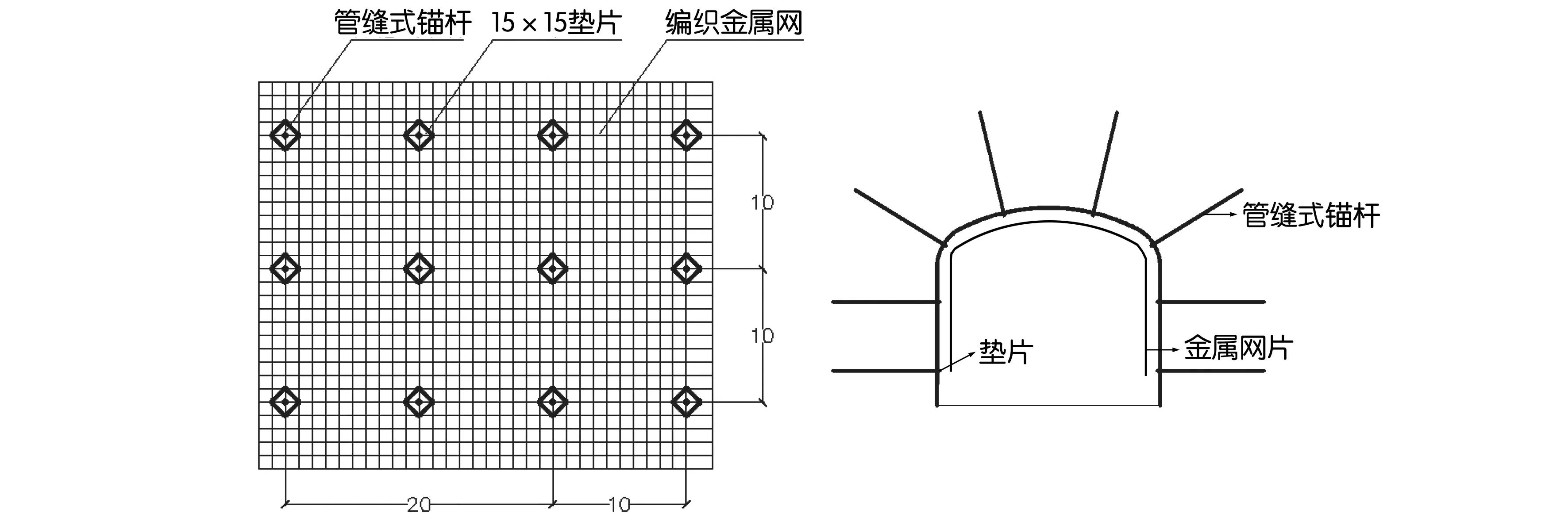

2.1.2 方案二(管縫式錨桿+金屬網片+噴漿支護)

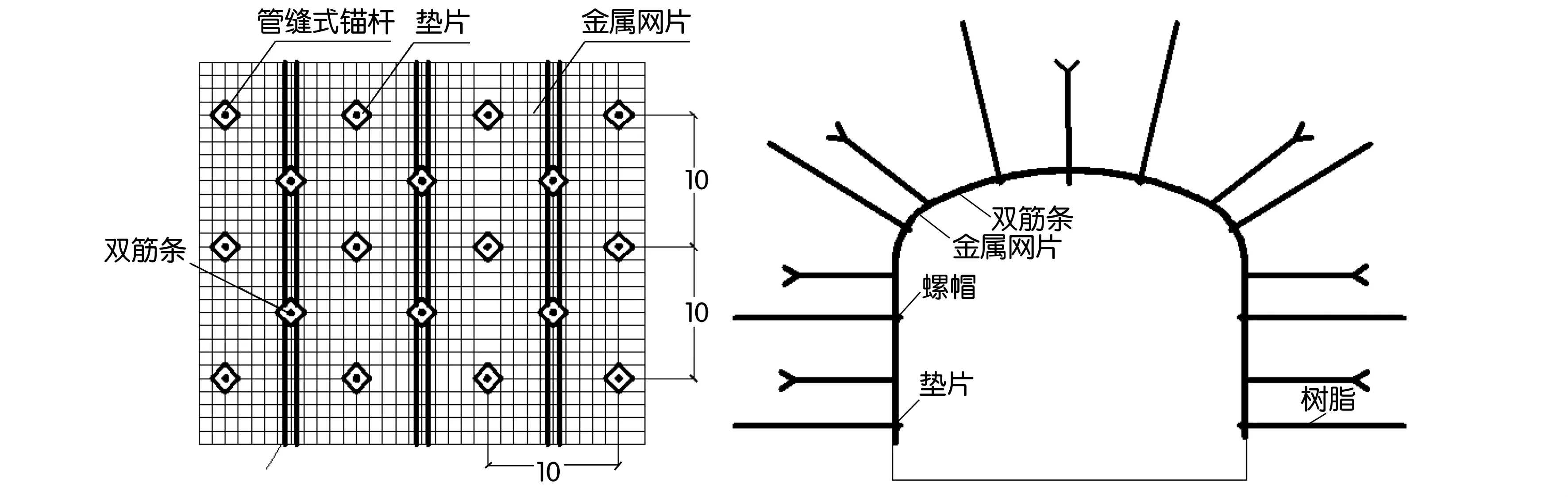

方案二:使用現有的1.6 m管縫式錨桿、Φ4 mm鋼筋點焊式金屬網片(規格1 m×2 m)、15 cm×15 cm墊片,長度1.6~1.7 m,網度1 m×1 m。安裝示意 圖如圖2所示。

表1 巖體力學參數表

圖2 管縫式錨桿+金屬網片支護圖和管縫式錨桿+雙筋條支護安裝示意圖

2.1.3 方案三(樹脂+雙筋條+螺紋鋼+噴漿支護)

方案三:材料:螺紋鋼Φ18 mm、長度2 m;15 cm×15 cm墊片、螺帽;樹脂:直徑 Φ28 mm、長度 50 cm;雙筋條:直徑Φ10 mm、長度4 m,樹脂錨桿長度2~2.1 m,網度1 m×1 m。安裝示意圖如圖3所示。

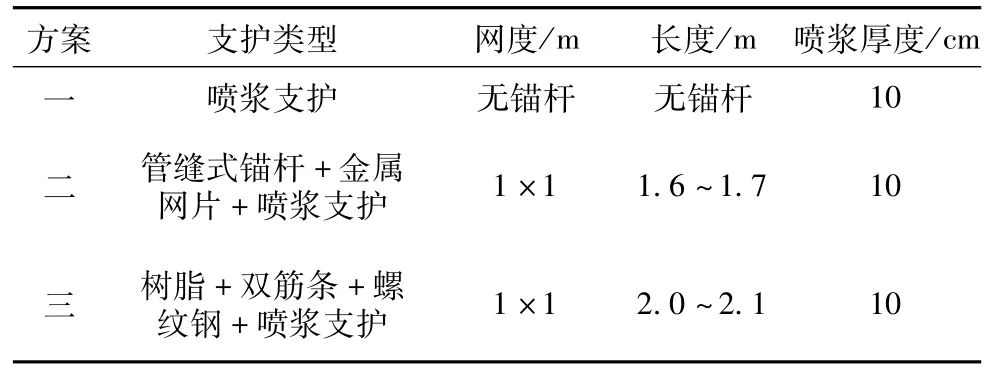

三種支護方式及參數見表2。

圖3 樹脂+雙筋條+螺紋鋼+噴漿支護圖和安裝示意圖

表2 三種支護方式及參數

2.2 數值模擬結果分析

2.2.1 三種支護方案模擬結果對比分析

“念到您現在所肩的責任的重大,我便連孺慕之思都不敢道及,希望您能原諒我,只要您知道我是真心敬慕您,我便夠快活的了。”

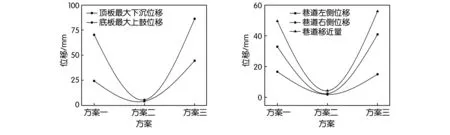

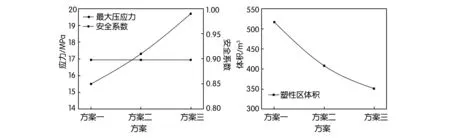

三種支護方案模擬結果對比分析如圖4和圖5所示。

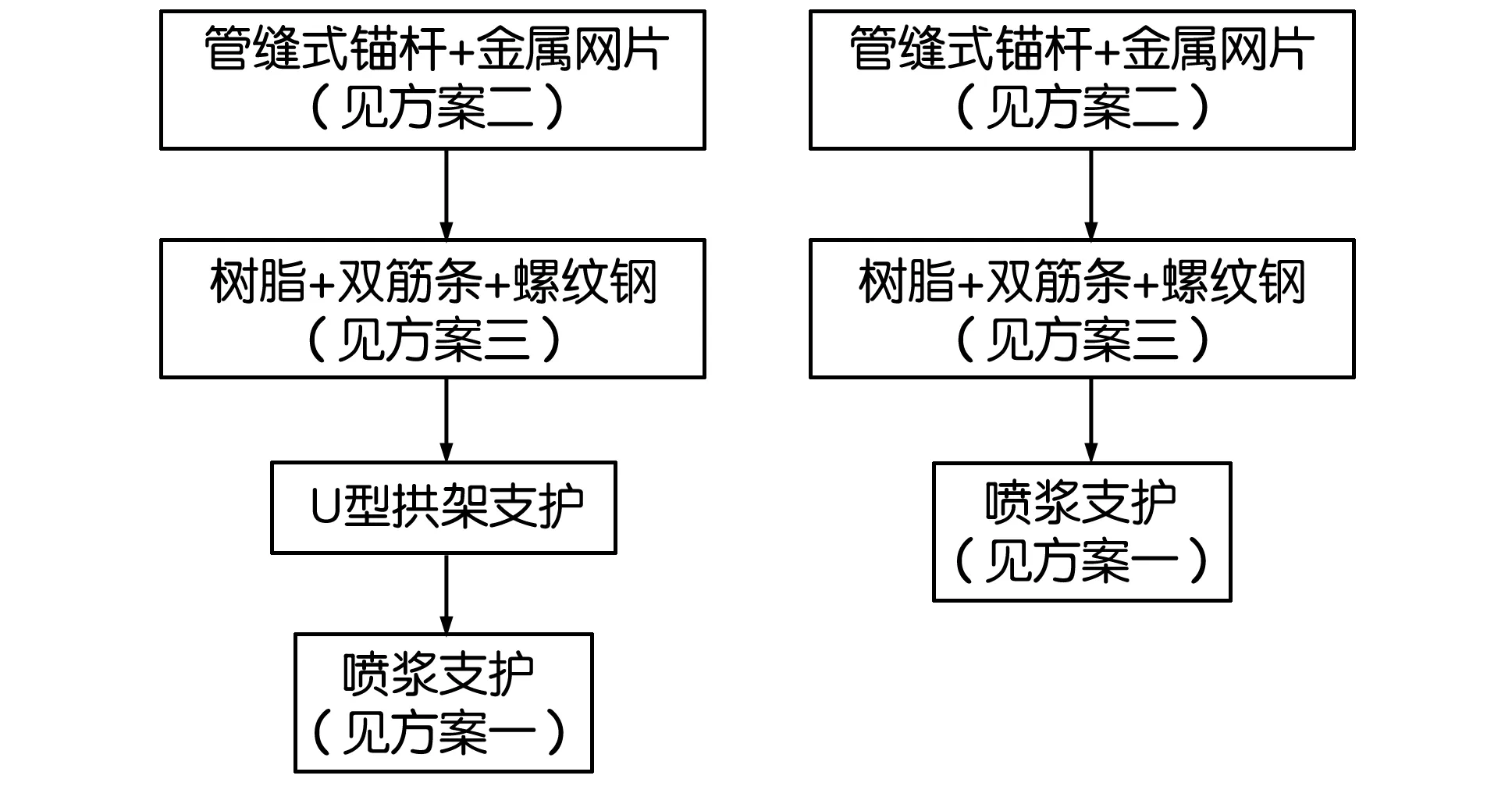

上述三種方案的支護效果均不理想,綜合分析可知在下盤出礦進路內采用單一的支護方式不能保證巷道的穩定性,故考慮結合以上三種支護的優勢,采用聯合支護的方式。聯合支護的流程如圖6所示。

在出礦進路的聯合支護設計上增加了一個U型鋼拱架支護是為了防止出礦進路靠近拉底巷道一側的巷道因礦石砸落而發生的破壞。具體設計如下:

在完成第二步后,待巷道變形到一定程度后對出礦進路在距拉底巷2 m內采用U鋼拱架進行支護,主要確保出礦進路長度,減少采場殘余礦量。鋼拱架密度0.5 m一架,鋼拱架規格2.8 m×2.7 m。

圖4 三種方案的垂直和水平位移量

圖5 三種方案的壓應力、安全系數和塑性區體積

圖6 下盤出礦進路和出礦穿脈聯合支護流程圖

2.2.2 聯合支護方案模擬結果分析

2.2.2.1 豎直位移監測結果及分析

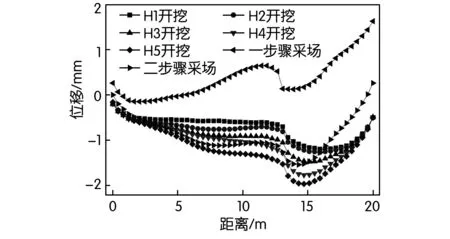

通過數值模擬計算,及在巷道頂板設置監測線,獲得以下H1出礦穿、H2、H3、H4和H5監測線上的豎直位移變化情況,如圖7所示。

H1巷道隨距離增加頂板向下的位移逐漸增加,在15 m的時候達到最大,此位置正好是出礦穿脈與下盤出礦進路的連接部位。在H5巷道開挖完成之后,出礦穿脈的位移達到最大的2 mm左右。同時在H2、H3、H4巷道內距離出礦穿脈的15 m的位置出現最大位移。整體來看各條巷道的位移量非常小,說明聯合支護對巷道的位移起到很好的控制效果,巷道的穩定性良好[1]。

圖7 巷道頂板豎直位移

2.2.2.2 拉應力監測結果及分析

通過數值模擬計算,以及在巷道頂板設置監測線,獲得以下H1、H2、H3、H4和H5監測線上的最大主應力(拉應力)變化情況,如圖8所示。圖中橫坐標表示監測線上此監測點距離起點的距離,縱坐標代表最大主應力也就是最大拉應力。

圖8 巷道頂板最大主應力

從圖8中可以看出H1巷道的最大主應力為1 MPa,出現在一步驟采場回采完成時,距離起點12.5 m處的位置。H2巷道拉應力最大值為1 MPa,出現在一步驟采場回采結束時,距離出礦穿脈4 m處的位置。H3巷道拉應力最大值為1 MPa左右,同樣出現在一步驟采場回采結束后距離出礦穿脈6 m處的位置。H4和H5巷道拉應力最大值出現在二步驟采場回采結束后與出礦穿脈的交叉位置。綜上所述,拉應力的最大值基本上為1 MPa左右,對圍巖的穩定性夠不成威脅,但為了保持更好的穩定性,仍需在出礦穿脈巷道與下盤出礦進路交叉位置加強支護。一步驟采場的出礦進路在巷道的中部位置加強支護,而對于二步驟采場的出礦進路,需在與出礦穿脈交叉的位置加強支護,且在礦房回采過程中及時監控巷道這些位置的應力情況[2]。

2.2.2.3 壓應力監測結果及分析

通過數值模擬計算,及在巷道頂板設置監測線,獲得以下H1、H2、H3、H4和H5監測線上的最小主應力(壓應力)變化情況,如圖9所示。圖中橫坐標表示監測線上此監測點距離起點的距離,縱坐標代表最小主應力也就是最大壓應力,此處的“-”代表應力的方向,不代表大小。

從圖9中可以看出H1巷道的中部位置巷道的壓應力基本為0,反而在起點位置和終點位置出現較大的拉應力達到9MPa左右。H2巷道在終點位置即靠近出礦穿脈的位置出現最大壓應力,達到7 MPa。H3巷道在靠近出礦穿脈的位置同樣出現最大壓應力,達到11 MPa。H4巷道卻在距離起點2 m的位置出現最大壓應力13 MPa。H5巷道在終點位置也就是靠近拉底巷道的位置出現最大壓應力9 MPa。同時最大壓應力均出現在本條巷道開挖之后的那一個時間,但因巷道采用聯合支護的方式,應力已經得到充分釋放,內部殘存的應力不明顯,故巷道保持良好的穩定性。

3 結 論

1.通過三種支護方案的對比分析可得:管縫錨桿+噴漿支護的位移控制效果最好,樹脂錨桿在綜合控制巷道穩定性方面效果最好,但基本上不能控制巷道位移。方案三脈內巷道兩側圍巖的安全系數基本上大于1,表明方案三能保證圍巖情況良好的脈內出礦進路的穩定性。

2.一步驟采場出礦進路拉壓應力最大達到0.698 MPa和 17 MPa,左右側直墻最大位移為1.008 mm和1.267 mm,巷道之間的礦柱內基本無塑性區,剪切塑性破壞區也顯著減少,出礦進路的安全系數均在1以上,表明聯合支護維護了該底部結構的整體穩定性。

3.出礦穿最大拉壓應力達到0.404 MPa和13 MPa,頂底板出現5.266 mm和2.067 mm位移,出現在巷道的地板和上部三角形礦柱內,在巷道交叉面左側圍巖內出現少量壓應力集中區域。對比可知,加上錨桿支護以后,降低了巷道圍巖內的位移和顯著減小了塑性區的范圍,表明加上錨桿的聯合支護可以維護出礦穿的整個服務周期內的穩定性[3]。