含鉀、銣、鋰云母礦綜合回收試驗研究

牛 磊

(湖南有色金屬研究院,湖南長沙 410100)

鋰云母是江西特色資源,現探明的可采氧化鋰儲量110萬t,居世界第一,鋰云母中常常伴生銣、鉀等有價礦物,該類多金屬礦資源綜合開發具有良好的工業經濟效益。目前,從鋰云母中提取鋰的方法較多,如石灰石法[1]、硫酸法[2]、硫酸鉀法、氯化物法[3]、堿壓煮法[4]等。試驗采用氯化工藝研究綜合回收鋰云母中鋰銣鉀技術可行性,取得了良好的效果。

1 試驗原料與方法

1.1 試驗原料

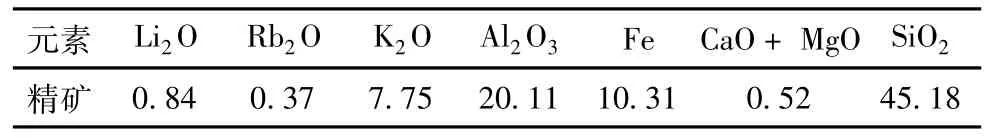

江西某地含銣、鉀的鋰云母礦,其中鋰含量波動在0.8%~1.0%,銣0.3%~0.5%。鋰云母礦化學分析見表1,礦樣堆密度為1.11 g/cm3,真密度為2.25 g/cm3。

表1 鋰云母礦化學成分 %

由表1可見,鋰云母礦中有價成分含量分別為Li2O 0.84%、Rb2O 0.37%和K2O 7.75%。礦石中主要化學成分為SiO2,其次為Al2O3。礦石中主要礦物為云母、石英、長石之類。

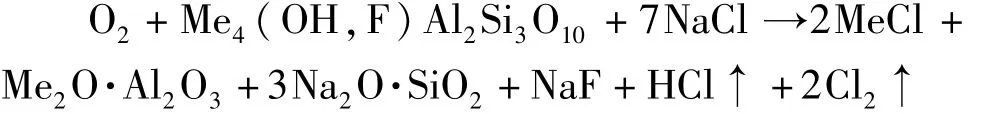

1.2 試驗原理

鋰云母礦氯化焙燒是中溫氯化焙燒,中溫氯化焙燒生成的堿金屬氯化物留在焙砂中,然后用浸出法使其轉入溶液中。主要化學反應如下:

式中:Me代表 K、Na、Rb、Li等堿金屬。

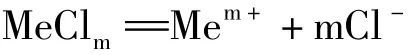

浸出過程為水浸,主要是可溶性鹽溶解過程:

如:RbCl=Rb++Cl-主要溶入水的離子有:K+、Na+、Rb+、Fe、Ca2+、Mn2+、Li+等。

2 試驗結果與討論

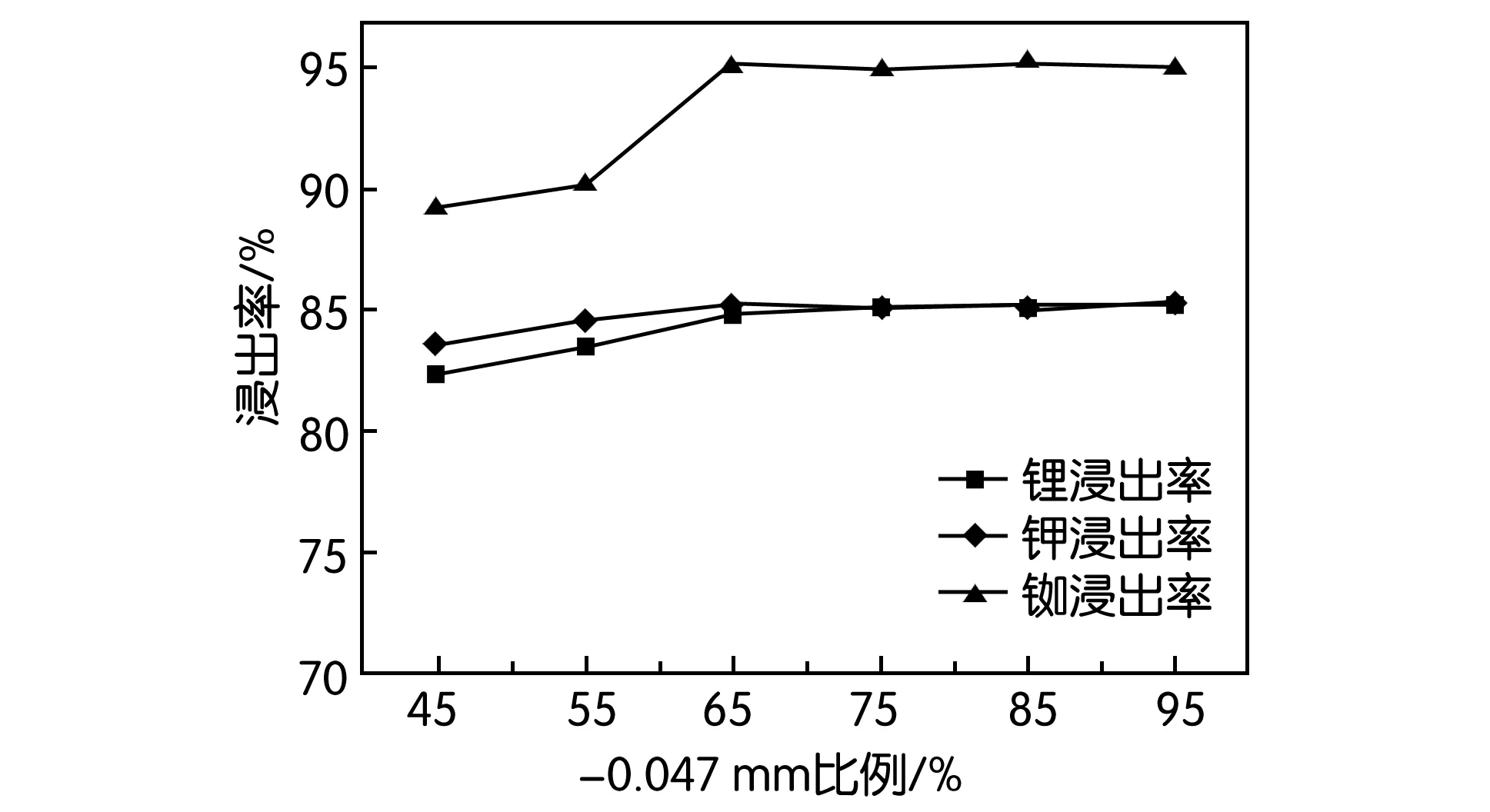

2.1 添加劑種類影響

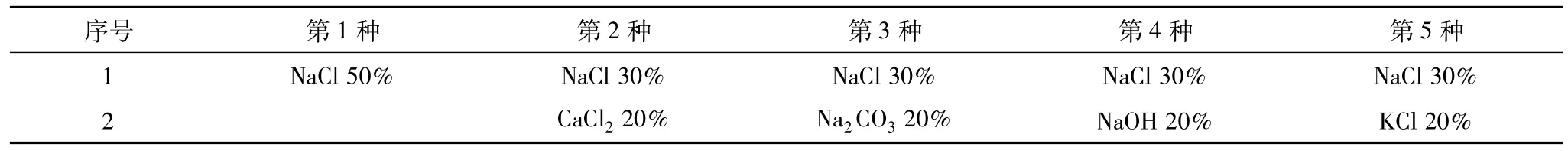

鋰云母礦磨礦至-0.047 mm 95%,加入不同類型的添加劑和適量的水制粒,在馬弗爐中控制焙燒溫度為850℃,焙燒時間2 h。焙燒礦磨細后,用清水按照液固比2∶1,常溫浸出2 h。添加劑種類見表2,添加劑種類對浸出率的影響結果如圖1所示。由圖1可見,第1種和第5種添加劑效果最佳,鋰、銣、鉀浸出率指標最高,第5種略高于第1種,但是由于氯化鉀價格高于氯化鈉,而浸出率指標差別不大,因此以第1種添加劑為宜。

表2 添加劑種類

圖1 添加劑種類的影響

2.2 焙燒溫度的影響

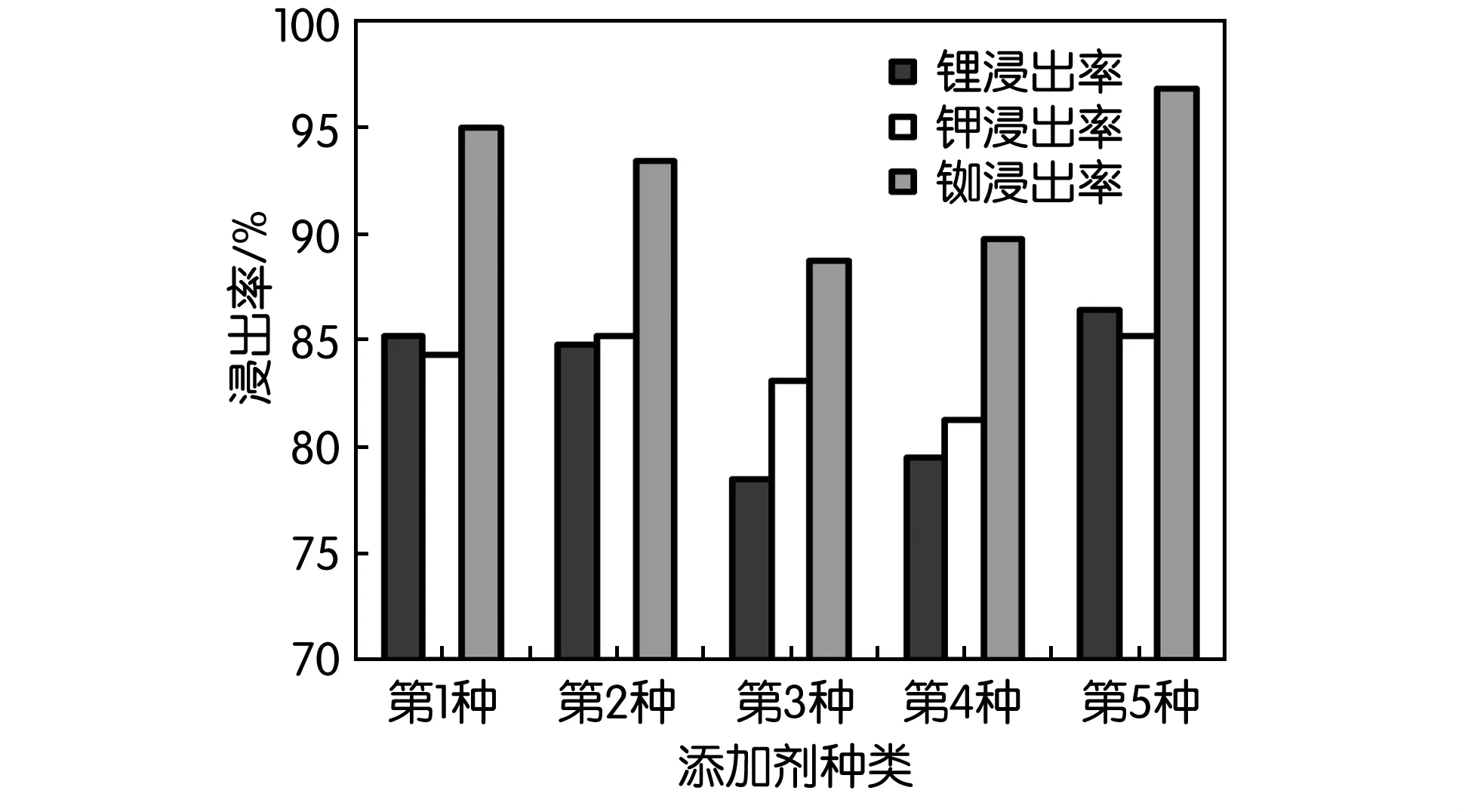

鋰云母礦磨礦至-0.047 mm 95%,加入50%氯化鈉和適量水制粒,在馬弗爐中控制焙燒溫度為700℃、750℃、800℃、850℃、900℃,焙燒3 h。浸出條件不變。焙燒溫度對浸出率的影響結果如圖2所示。

圖2 焙燒溫度的影響

由圖2可見,焙燒溫度對鋰、銣、鉀浸出率影響較大,隨著焙燒溫度上升而逐漸上升,當焙燒溫度為850℃,銣和鉀浸出率最高,繼續提高溫度至900℃,鋰浸出率略有上升,而銣和鉀浸出率明顯下降,說明繼續提高焙燒溫度,會導致銣和鉀回收效果較差,因此,焙燒溫度以850℃為宜。

2.3 焙燒時間的影響

鋰云母礦磨礦至-0.047 mm 95%,加入50%氯化鈉和適量的水制粒,在馬弗爐中控制焙燒溫度為850℃,焙燒一定時間。浸出條件不變。焙燒時間對浸出率的影響結果如圖3所示。

由圖3可見,鋰、銣、鉀浸出率首先隨焙燒時間增加快速上升,主要因為焙燒時間過短,氯化焙燒反應尚未完成,浸出率指標較低。當焙燒時間超過2 h,鋰、銣、鉀浸出率基本穩定,而且有隨著焙燒時間延長而略微下降趨勢。因此焙燒時間以2 h為宜,不宜超過3 h。

圖3 焙燒時間的影響

2.4 添加劑用量影響

鋰云母礦磨礦至-0.047 mm 95%,加入20%、25%、30%、35%、40%、45%、50%的氯化鈉和適量的水制粒,在馬弗爐中控制焙燒溫度為850℃,焙燒時間2 h。浸出條件不變。添加劑用量對浸出率的影響結果如圖4所示。

由圖4可見,鋰、銣、鉀浸出率都隨著添加劑用量的增加而上升,當添加劑用量達到35%以后,鋰、鉀浸出率基本穩定,只有銣浸出率略有上升,考慮到經濟效益,添加劑用量以35%為宜。

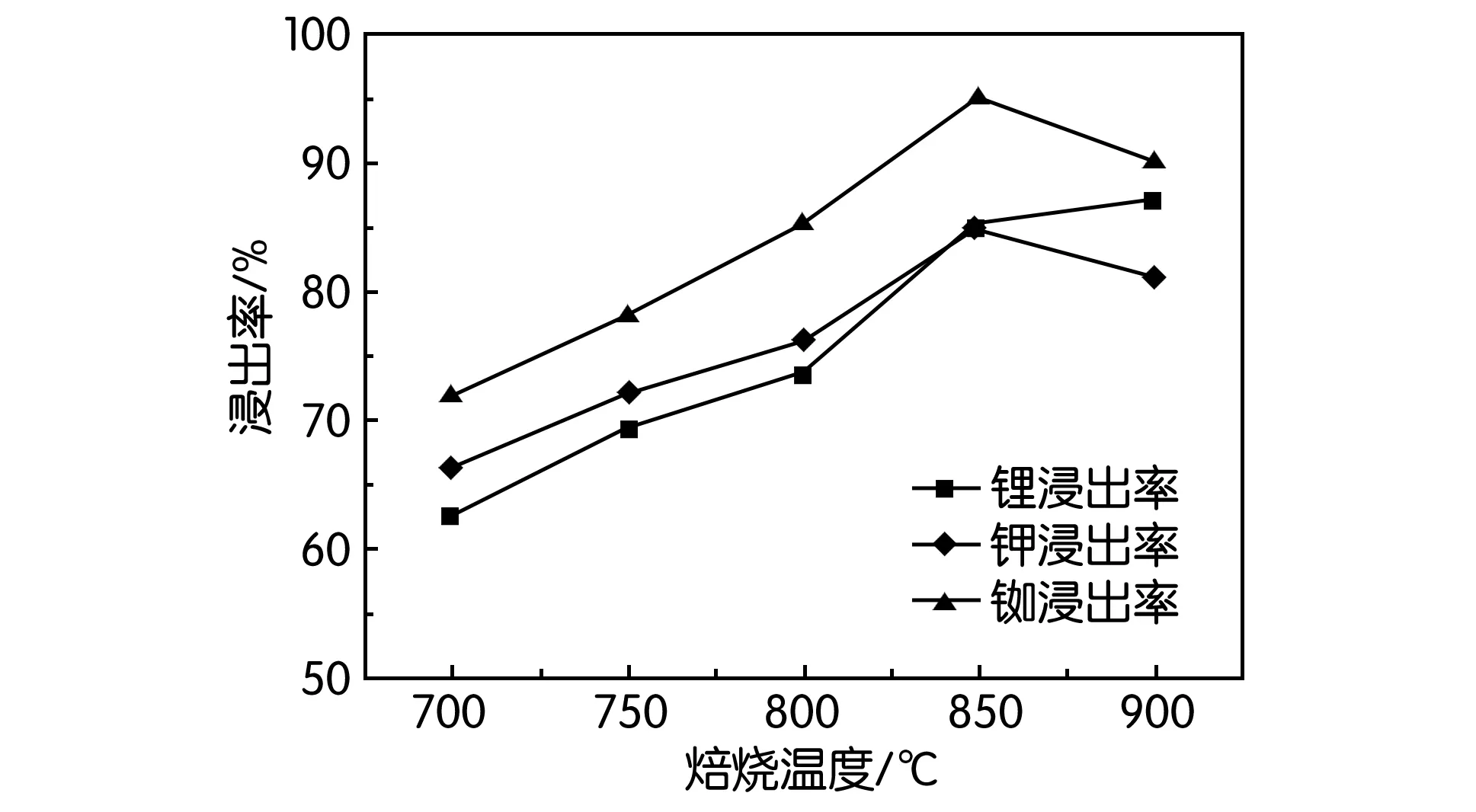

2.5 礦粉粒度的影響

鋰云母礦磨礦至-0.047 mm 55%、65%、75%、85%、95%,加入35%的氯化鈉和適量的水制粒,在馬弗爐中控制焙燒溫度為850℃,焙燒時間2 h。浸出條件不變。礦粉粒度對浸出率的影響結果如圖5所示。

由圖5可見,礦粉粒度對鋰、鉀浸出率影響不大,浸出率隨粒度變小而略有上升,而銣浸出率受粒度影響較大,銣浸出率隨粒度快速上升,當礦粉粒度達到-0.047 mm 75%以上時,銣浸出率基本不變,因此礦粉粒度以-0.047 mm 75%為宜。

圖5 礦粉粒度的影響

3 結 論

采用氯化焙燒法從含銣、鉀的鋰云母礦中綜合回收鋰、銣、鉀,試驗研究可以得到以下結論:

1.該鋰云母礦有價成分為Li2O 0.84%、Rb2O 0.37%和K2O 7.75%。主要礦物應為云母、石英、長石之類。

2.氯化焙燒工藝可以有效從該鋰云母礦中提取鋰、銣、鉀,鋰浸出率達到85%,鉀浸出率達到85%,銣浸出率達到95%。

3.氯化焙燒工藝最佳參數:鋰精礦磨礦至-0.047 mm 75%,添加用量35%,在850℃下焙燒2 h。