地鐵用電機端蓋縮孔缺陷分析及預防

任國波,鄧小金,張 杰,周小亮

(中車戚墅堰機車有限公司,江蘇常州 213011)

近期公司生產的地鐵用電機端蓋材質為QT400-18LT,鑄件外形結構雖然簡單,但熱節數量較多,且球墨鑄鐵件具有糊狀凝固特性,易產生分散性縮孔。雖然原鑄造工藝為保證鑄件的內部質量,造型、制芯時放置了較多的冷鐵,不僅增加了造型、清理及加工的工作量,在加工過程中仍發現部分鑄件存在縮孔缺陷,給公司造成了嚴重的經濟損失。為提高工作效率和降低縮孔缺陷的發生率須進行合理的工藝改進。以其中一種電機端蓋為試驗載體進行其他產品的工藝設計改進,保證產品的生產效率。

1 端蓋原鑄造工藝及缺陷

1.1 工藝

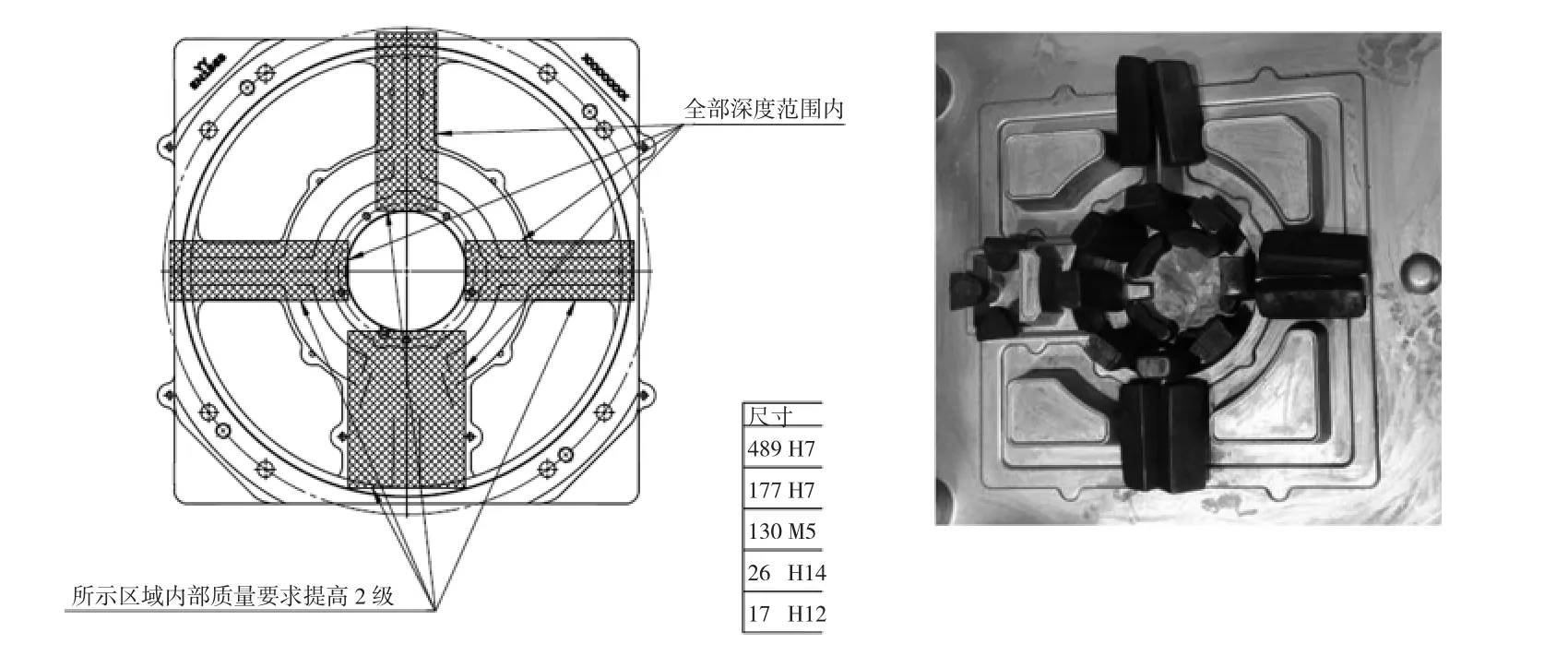

該端蓋內部質量要求高的面(圖1陰影部位)朝下,澆注系統為底注半封閉式澆注系統,在軸承孔與連接筋板處、回油孔鉆孔位置設置外冷鐵(圖1底箱冷鐵布置圖)。

1.2 縮孔缺陷

端蓋加工后在軸承孔凹角處存在不同程度的縮孔缺陷,如圖2所示。縮孔缺陷大小約為20mm×15mm,深度約為10mm。經統計,縮孔位置基本在兩冷鐵之間。

2 縮孔原因分析

2.1 材料收縮傾向

QT400-18LT為低溫鐵素體球墨鑄鐵,為保證QT400-18LT的低溫沖擊性能,熔煉生產中碳當量的質量分數應控制在4.52%~4.65%。而當碳當量的質量分數在4.6%~4.8%時,球墨鑄鐵的流動性最好,有利于澆注成型、補縮。因此QT400-18LT球墨鑄鐵縮孔傾向比一般球墨鑄鐵要大。為確保材質為QT400-18LT端蓋的內部質量,須采取必要的工藝措施。

2.2 熱節處收縮

鑄件在凝固過程中,由于合金的液態收縮和凝固收縮,往往在鑄件最后凝固的部位出現孔洞,稱為縮孔。而端蓋軸承孔凹角為L型結構熱節,且熱節處型砂結構為銳角,使此處內角的熱節內接圓直徑增大,導致此處熱節較大,凝固時體收縮的體積虧損得不到補償,形成縮孔。

原工藝上軸承孔處設置冷鐵,其主要作用為增加L型工藝熱節的冷凝,促進冷鐵位置的石墨化膨脹提前,防止縮孔缺陷。而冷鐵之間存在間隙,冷鐵在間隙位置的作用發揮較小,導致此處產生縮孔。

圖1 端蓋質量要求及工藝冷鐵布置圖

圖2 軸承孔處縮孔

3 采取措施

防止凹角縮孔的對策主要為實現熱節-連接壁-冒口的順序凝固。通過分析產生縮孔的原因及考慮到凹角縮孔的預防措施,決定取消軸承孔的冷鐵,并在軸承孔上部設計冒口,達到液態補縮的作用。

普通冒口尺寸計算為:此端蓋須放置冒口處的重量Gc=44.4kg(體積Vc=5.9dm3,Ac=27.2dm2)。

鑄件模數Mc=Vc/Ac=2.16(cm)。按鑄件模數計算結果冒口設計采用控制壓力冒口設計方法[1]。

質量周界商Qm=Gc/Mc3=4.44(kg/cm3)。

冒口體模數MR=f1f2f3Mc=1.71(cm),(根據Mc和Qm查f1=1.3,f2=0.51,f3=1.2)。

冒口徑的模數MN=0.67MR=1.14(cm)。冒口徑直徑為4.56cm。

冒口體模數MR=1.71cm時,根據工藝方案選取耳冒口圓柱形無窩標準結構,取H/D=1.8,冒口取?90mm×160mm標準冒口。

熱節圓直徑T=35mm,冒口補縮距離為280mm,而鑄件軸承孔直徑為167mm,周長為524mm,須設計兩個普通冒口才能滿足鑄件的補縮需要。但由于模具位置的問題,設計的普通冒口尺寸較大,在現有的模具上不能放置兩個冒口。

經過對工藝及模具結構的分析,決定采用保溫冒口對軸承孔位置進行補縮,保溫冒口熱模數相當于普通冒口模數的1.3~1.4倍,所以放置兩個保溫冒口(?80mm×120mm)可以達到補縮效果。具體工藝措施見圖3。

圖3 保溫冒口設計在砂芯上

4 生產實踐

工藝改進后,試驗結果經過X射線探傷(探傷結果見圖4)符合圖紙要求,并批量生產363只,機械加工后軸承孔處無縮孔缺陷。

圖4 X射線探傷結果

5 結束語

(1)在低溫球墨鑄鐵工藝設計時,須考慮此材質的收縮傾向較其他球墨鑄鐵大,在鑄造工藝設計時應考慮冒口的設計滿足鑄件的內部質量要求。

(2)鑄鐵工藝設計中保溫冒口的效果相當于普通冒口的1.3倍左右,選取保溫冒口時可先計算出普通冒口尺寸后再進行保溫冒口大小的選擇。