論軌道交通鋁合金車體的設計

牛煒霖

上海軌道交通設備發展有限公司 上海 200245

1 研究背景

車體是車輛結構的主體,車輛運行的安全性、可靠性、舒適性由車體的強度和剛度決定,車輛的外觀、壽命、檢修制度由車體的耐腐蝕能力決定,車體材料則可以決定車體的結構形式、性能、技術、經濟指標[1-2]。可見,車體的設計思路和原則在軌道交通車輛的設計過程中非常重要。軌道交通鋁合金車體具有優良性能,經過數年的技術革新,由傳統的幾千甚至幾萬個零件組焊而成結構發展為沒有骨架的雙殼型材結構,即輕量化鋁合金型材焊接結構[3]。上海軌道交通15號線車輛車體采用鋁合金大斷面組合式擠壓型材焊接結構,如圖1所示。

2 設計思路

在進行軌道交通鋁合金車體設計時,首先要確定車體概念設計方案。概念設計方案主要包括車體橫斷面、各大部件初步方案圖、各部件之間接口等。

圖1 上海軌道交通15號線車輛鋁合金車體

車體概念設計方案的思路如下:首先根據技術規格書中給定的限界參數、車輛參數、車門參數、車窗參數及轉向架安裝面距離軌面的高度參數等因素,綜合考慮確定車體橫斷面,然后根據各部件受力情況分析確定型材截面及壁厚;車體斷面輪廓需要根據車輛限界標準和用戶要求來確定,設計時盡量最大化利用限界空間;車體斷面輪廓初步確定后,根據技術規格書及其它系統接口需求來確定車輛各子系統的安裝形式,進一步細化車體斷面,空調系統安裝形式、排水方式等都會影響車體斷面的設計。

上海軌道交通15號線車輛車頂設置有空調機組安裝平臺和受電弓安裝平臺,空調機組安裝平臺四角處設置有內置排水管,空調冷凝水經內置排水管流至車頂邊梁雨檐,通過端部排出。上海軌道交通15號線車輛車頂斷面結構如圖2所示。

圖2 上海軌道交通15號線車輛車頂斷面結構

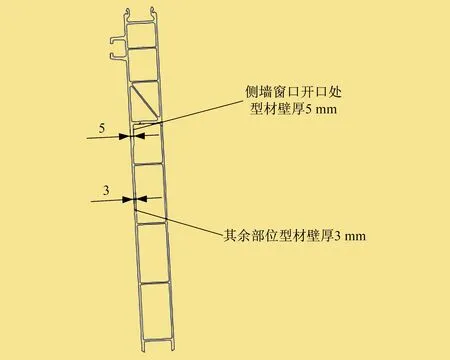

對于型材斷面的設計,在有強度、剛度要求的部位,需要增大壁厚。上海軌道交通15號線車輛車體側墻為整體承載結構,由側墻板型材及立柱組焊而成,側墻板型材壁厚為3 mm。考慮到客室車窗安裝,側墻窗口開口處型材壁厚加大至5 mm,以保證車窗的安裝強度。上海軌道交通15號線車輛車體側墻板型材如圖3所示。

圖3 上海軌道交通15號線車輛車體側墻板型材

確定各大部件方案圖,需要依據技術規格書及其它子系統的安裝需求來完成,如側門寬度、門間距、底架兩枕梁中心距、車鉤安裝高度、車鉤安裝面位置等。根據以上參數,設計出車體的各大部件方案圖,圖中應包含車體組成各部位長度、寬度及相關關鍵尺寸。上海軌道交通15號線車輛車體各大部件方案圖如圖4所示。

圖4 上海軌道交通15號線車輛車體各大部件方案圖

對于車體各部件間的接口關系及與其它系統的接口關系、車體斷面、各部件方案圖,三者應該同步考慮和確定,因為三者相互關聯,相互影響。在確定三者時,需要綜合考慮車體承受的各種載荷情況及技術規格書中所規定的車輛參數,進而使車體結構達到最優。

車體方案設計完成后,建立車體的初步三維模型,進行車體強度計算,以驗證車體結構設計的合理性。驗證通過后,進行二維圖紙詳細設計,以指導生產。在此階段仍需進行大量細節工作,保證車體與其它系統零部件的安裝安全、可靠。

車體進入生產階段后,基于實際生產中遇到的問題可進一步驗證車體結構設計是否合理,對不合理的部分進行改進和優化。車體生產完成后,進入首車驗證分析階段。在此階段要做好分析總結,將生產過程中的經驗融入圖紙,更好地指導車體生產。

3 設計原則

軌道交通鋁合金車體的設計原則主要包括車體材料選用原則、車體強度和剛度原則、滿足設備安裝原則、車體制造工藝性原則。

3.1 車體材料選用原則

對于車體材料的選用,不僅要求具有適當的強度和剛度,而且要求具有良好的焊接性能。國內目前的鋁合金系主要有1000系純鋁系、2000系鋁銅系、3000系鋁錳系、4000系鋁硅系、5000系鋁鎂系、6000系鋁硅鎂系、7000系鋁鋅鎂系、8000系其它元素為主系列[4-5]。其中,6000系鋁硅鎂系合金是國內鋁合金牌號中的鍛鋁合金,具有良好的抗腐蝕性能和焊接性能,可熱處理強化,無應力腐蝕傾向,具有極佳的壓力加工成型性。此系鋁合金國產化技術成熟,國內材料供應商都已具備相當的技術水平和生產能力,代表產品有EN AW 6005A型材、EN AW 6082板材[6]。5000系鋁鎂系是我國鋁合金牌號中的防銹鋁,具有良好的抗腐蝕性能和焊接性能,屬于不可熱處理強化合金,強度中等,塑性較高,代表產品有EN AW 5083板材[7]。

綜上所述,車體結構中的主要承載結構件選用6000系鋁硅鎂系合金中的EN AW 6005A型材、EN AW 6082板材,以及5000系鋁鎂系合金中的EN AW 5083板材。上海軌道交通15號線車輛車體選用性能優良的EN AW 6005A型材,牽引梁選用6082和5083鋁材。

3.2 車體強度和剛度原則

車體結構設計應遵循的最基本原則是滿足EN 12663標準[8]中各種工況下車體及各種零部件的強度、剛度、疲勞等要求,通過有限元分析計算和靜強度、剛度試驗來驗證。有限元分析計算和靜強度、剛度試驗是驗證車體結構設計是否合理的重要依據,技術規格書中若有高于標準要求的,則應以技術規格書為準。

同時,對于受力較大或容易出現疲勞區域的部位應重點予以關注,如客室門角、司機室門角、窗角、底架枕梁、車鉤安裝座區域等。對于焊縫等的設計,應盡量避免出現T形焊縫,采用焊接成型較好的焊縫形式。

對以往出現過問題的受力區域,應注意避免,或通過強度計算來驗證結構是否還存在問題。

3.3 滿足設備安裝原則

鋁合金車體設計時應滿足所有設備的安裝,車體設計的整個過程均圍繞設備的安裝布置問題進行。車體的結構形式不僅由所選用的車體材料決定,而且由車體安裝的各種設備決定。車體的設計應滿足設備安裝可靠、穩定的要求。

3.4 車體制造工藝性原則

制造工藝性是車體設計的一個重要原則。如焊接的可行性和焊縫的質量,這兩者直接影響車體的制造質量。在進行車體設計時,不僅要考慮型材接口公差、焊接接頭形式、焊接收縮量等,而且要考慮平面度、焊縫方向等。工藝性是否良好,將直接影響車體的制造質量[9-10]。

4 注意要點

4.1 避免出現某一部分斷面面積縮小

對于上海軌道交通15號線車輛而言,從車體斷面方向看,車體的斷面面積并非均勻大小,其中,側墻車門開口區域的斷面面積最小。此區域對于車體的受力是極為不利的,特別是門角、邊梁區域拐角等處。因此,車體設計時應盡量避免某一部分斷面面積縮小。

4.2 避免出現截面突變

在進行車體結構設計時,出現截面突變容易產生應力突變,突變截面處焊縫會產生疲勞。因此,車體設計時應盡量避免出現截面突變的情況。

4.3 避免焊縫過于集中或重疊

車體焊縫應盡量避免過于集中,以免造成焊縫熱影響區域過大,導致應力過大現象。同時,車體結構設計時,應避免橫向焊縫,進而減少因焊接而造成的母材強度降低、變形等缺陷。

5 結束語

軌道交通車體設計是一個需要綜合考慮多種因素,進而達到最優結構的過程,在進行軌道交通車體設計時,需要遵循一定的設計思路,滿足一定的設計原則。隨著軌道交通的快速發展,軌道交通鋁合金車體的設計越來越成熟。筆者基于上海軌道交通15號線車輛對軌道交通鋁合金車體的設計思路、設計原則和注意要點進行介紹,為后續鋁合金車體的設計提供參考。