城市軌道交通車輛輕量化設計研究

上海軌道交通設備發展有限公司 上海 200245

1 城市軌道交通車輛輕量化概述

1.1 城市軌道交通能耗

城市軌道交通是一種安全、舒適、節能、環保的綠色交通,已成為各大城市公共交通的重要組成部分。隨著城市軌道交通建設規模的擴大、運營網絡的增多,能耗大幅增加。據統計,牽引能耗占總能耗的30%,而車輛質量減輕10%,牽引能耗可以減少6%[1-2]。

1.2 城市軌道交通車輛輕量化意義

城市軌道交通車輛輕量化不但可以提速降噪,減少能源消耗和碳排放[3],而且可以減少輪軌磨耗,降低軌道線路維護費用,從而帶來巨大的社會和經濟效益。

1.3 城市軌道交通車輛輕量化技術路線

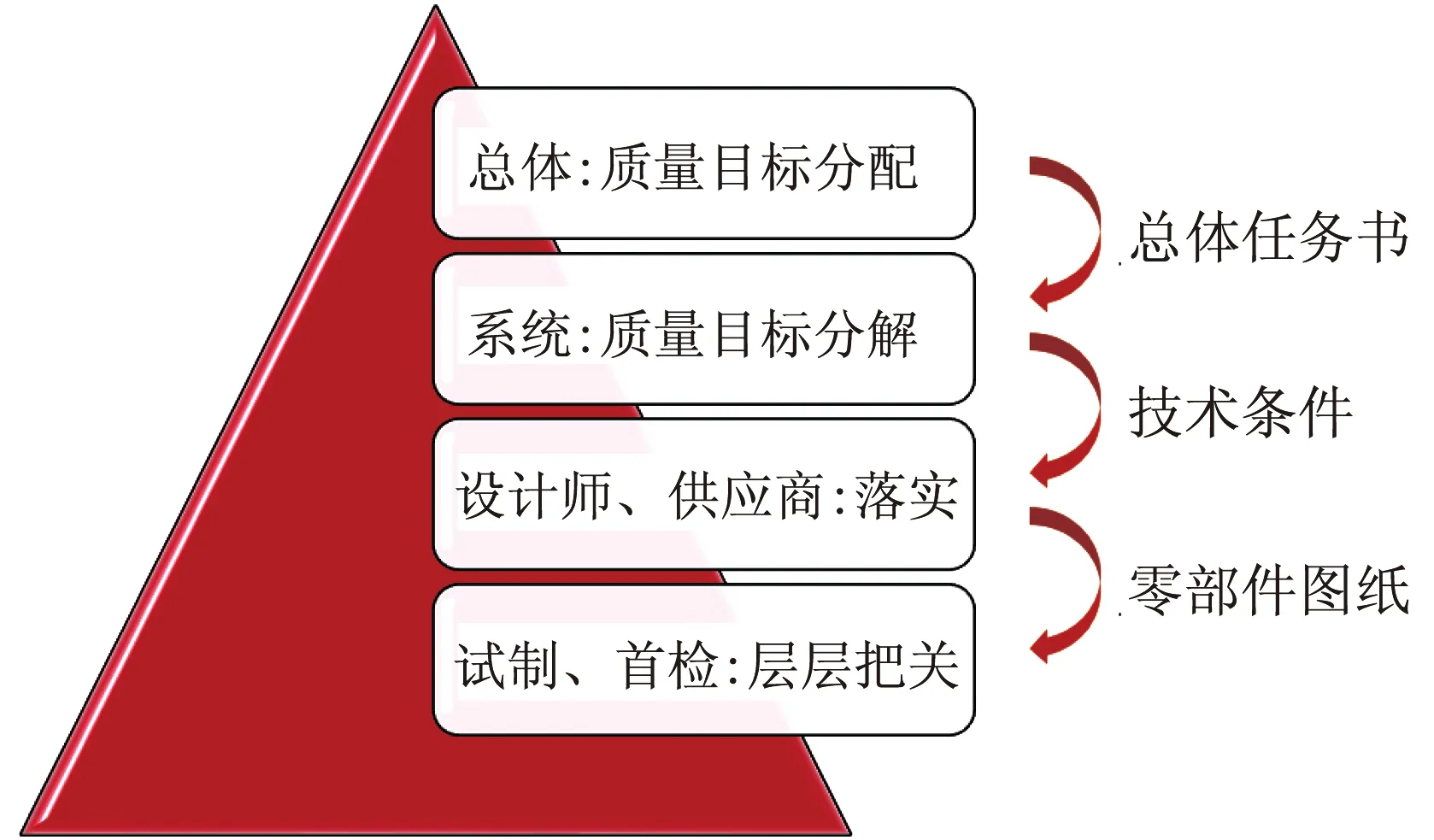

城市軌道交通車輛輕量化遵循自頂向下的原則,主要技術路線如圖1所示。

圖1 城市軌道交通車輛輕量化技術路線

1.4 城市軌道交通車輛輕量化關鍵技術

城市軌道交通車輛輕量化關鍵技術主要包括:① 系統集成化;② 使用輕量化材料;③ 結構輕量化優化。

2 系統集成設計

2.1 制動控制模塊

制動輔助控制模塊和附加氣室模塊集成在一個制動控制模塊中,減輕10.9%質量。集成后的制動控制模塊如圖2所示。

圖2 制動控制模塊

2.2 能耗記錄系統

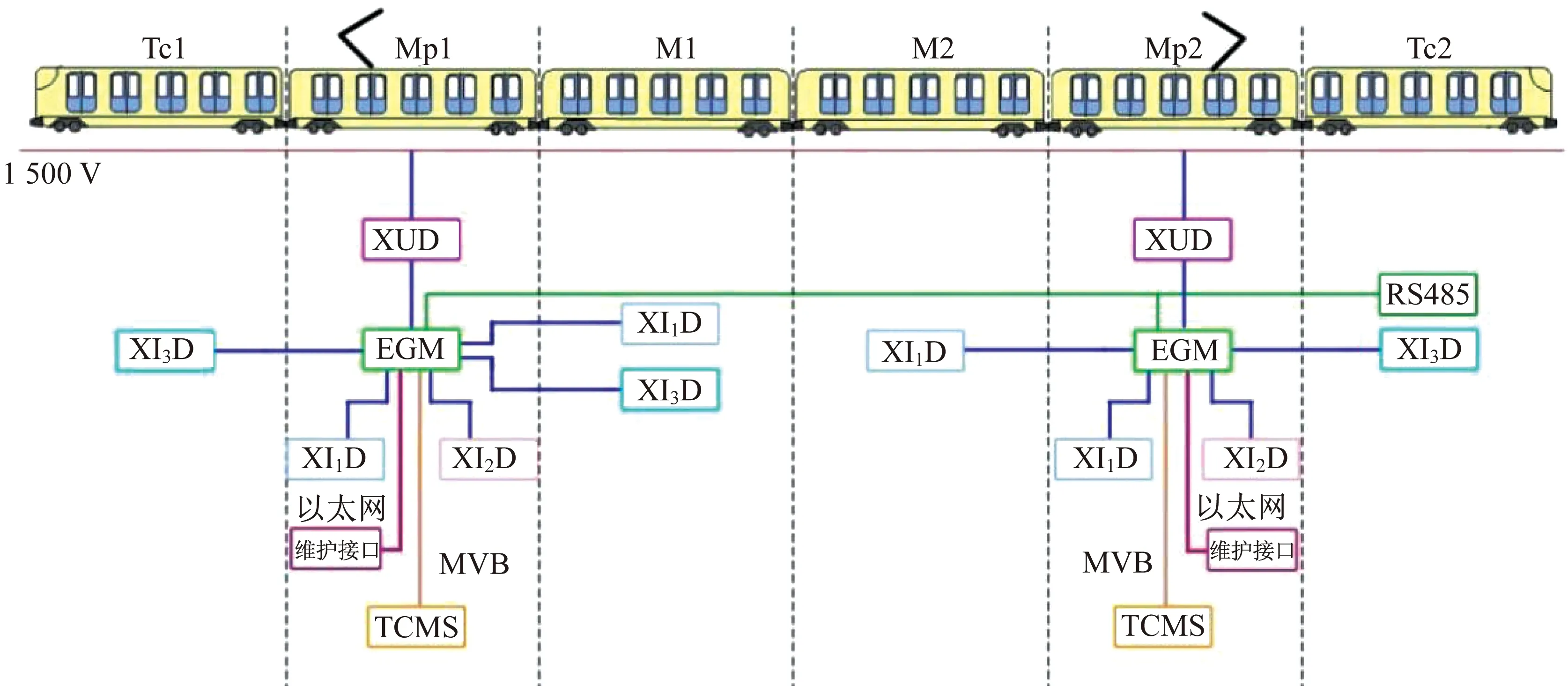

優化能耗記錄系統拓撲架構,將每列四個能耗主機減少為兩個,質量可減輕50%。優化后的能耗記錄系統拓撲架構如圖3所示。圖3中,XUD為受電弓電壓傳感器,EGM為能耗記錄儀,TCMS為列車網絡控制系統,XI1D為受電弓輸入電流傳感器,XI2D為制動電流傳感器,XI3D為輔助電流傳感器,MVB為多功能車輛總線。

3 輕量化材料

在設計之初,為城市軌道交通車輛各系統主要零部件選擇材料時,應在保證功能和性能的前提下,采用輕型材料,以實現輕量化設計。

圖3 能耗記錄系統拓撲架構

3.1 碳纖維復合材料

3.1.1 減重效果

碳纖維密度不足鋼的1/4,碳纖維樹脂復合材料抗拉強度是鋼的3~5倍,比強度是鋼的15~20倍,具有耐候性強、消聲效果好、防火性能優異、缺口敏感度低、可設計性好等諸多優勢,適合用作城市軌道交通車輛的輕量化環保材料。

近年來,隨著材料成本的降低、制造工藝的進步、結構設計的發展,碳纖維樹脂復合材料的應用越來越廣泛,正逐步從車輛內裝設備、裙板、頭罩等裝飾件向車體、轉向架等大型承載結構發展[4]。法國TGV列車車體采用碳纖維和玻璃纖維混合織物復合材料,質量較鋁合金車體減輕25%。日本E4列車司機室采用碳纖維復合材料,質量減輕30%,同時降低了噪聲,減小了振動[5]。

3.1.2 減少零部件數量

由碳纖維復合材料制作零部件,材料的機械性能和制造工藝是可設計的,零部件的開發過程既是材料的開發過程,也是工藝的開發過程。采用結構拓撲優化方法,優化結構布局和連接節點,可設計出質量輕、性能優、零部件少的產品[6]。

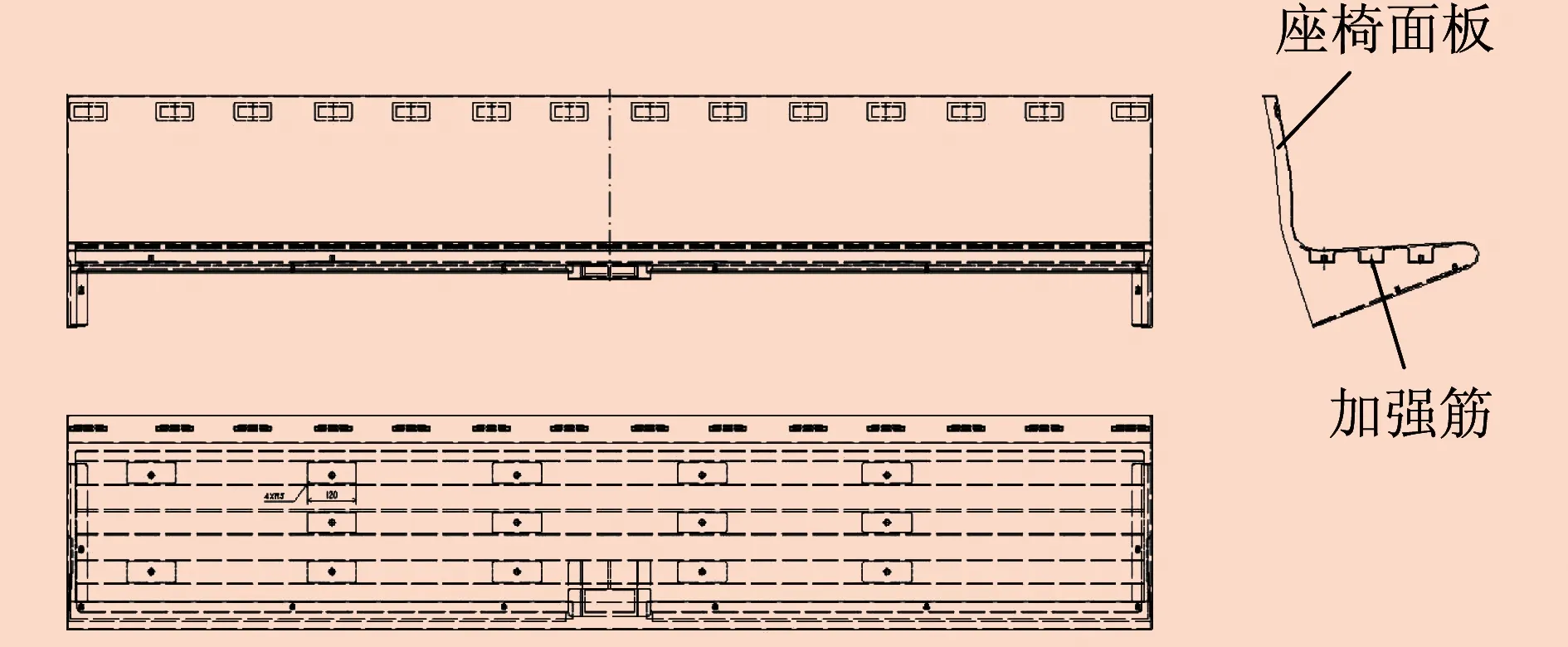

采用碳纖維制作客室座椅面板和加強筋,厚度可減小至3 mm,相對鋁型材框架加強玻璃鋼座椅,整體質量可減輕50%,如圖4所示。

圖4 碳纖維客室座椅

3.2 聚碳酸酯材料

聚碳酸酯由有機大分子鏈組成,常作為玻璃替代材料使用,優點如下[7]:

(1) 質量輕,密度僅為玻璃的1/2;

(2) 韌性好,強度大,不會自爆,安全性更高;

(3) 抗劃傷,經硬化涂敷處理的聚碳酸酯材料,其抗劃傷性能接近玻璃。

采用聚碳酸酯材料制作擋風屏、裝飾板、燈罩、燈殼等零部件,在輕量化方面有較大優勢。

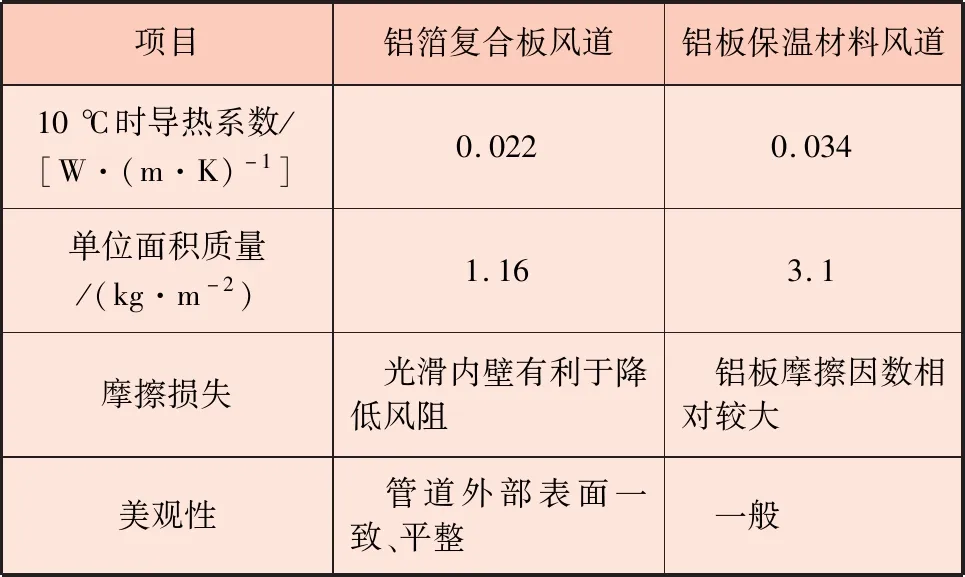

3.3 鋁箔復合板

城市軌道交通車輛空調送風道主要有兩種設計,一種是鋁板加保溫隔熱材料,另一種是鋁箔復合板。鋁箔復合板風道外層為壓花鋁箔,中間為高分子發泡保溫層,內層為光面鋁箔。鋁箔復合板與傳統鋁板保溫材料風道性能對比見表1。

由表1可知,選用鋁箔復合板風道不但可以通過優良的保溫性能減少空調能耗,而且可以減輕質量。經核算,鋁箔復合板風道比鋁板保溫材料風道質量減輕30%。

表1 鋁箔復合板風道與鋁板保溫材料風道性能對比

3.4 鋁合金材料

鋁的密度僅為鋼的1/3,添加鎂和硅等成分的鋁合金硬度和強度提高,是一種既輕又硬的金屬。

3.4.1 扶手

客室扶手是乘客在車內的主要抓扶設備。用鋁合金扶手替換不銹鋼扶手,質量可以減輕30%左右。鋁合金扶手表面采用耐磨金屬漆和清漆,有金屬質感,美觀高檔,如圖5所示。

圖5 鋁合金扶手

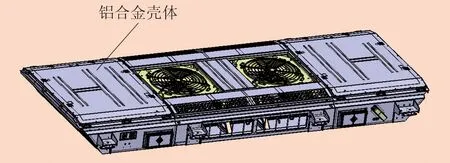

3.4.2 空調機組殼體

目前,城市軌道交通車輛空調機組多為不銹鋼殼體,質量約占整個機組總質量的40%。空調機組殼體采用鋁合金材料,空調機組質量可減輕15%,效果顯著,如圖6所示。

圖6 鋁合金空調機組殼體

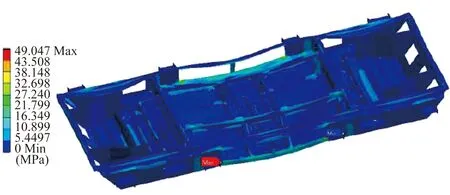

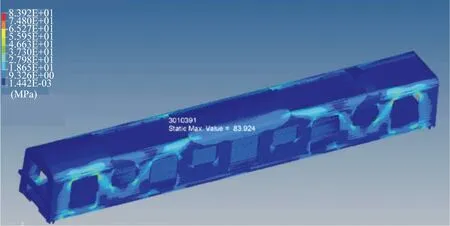

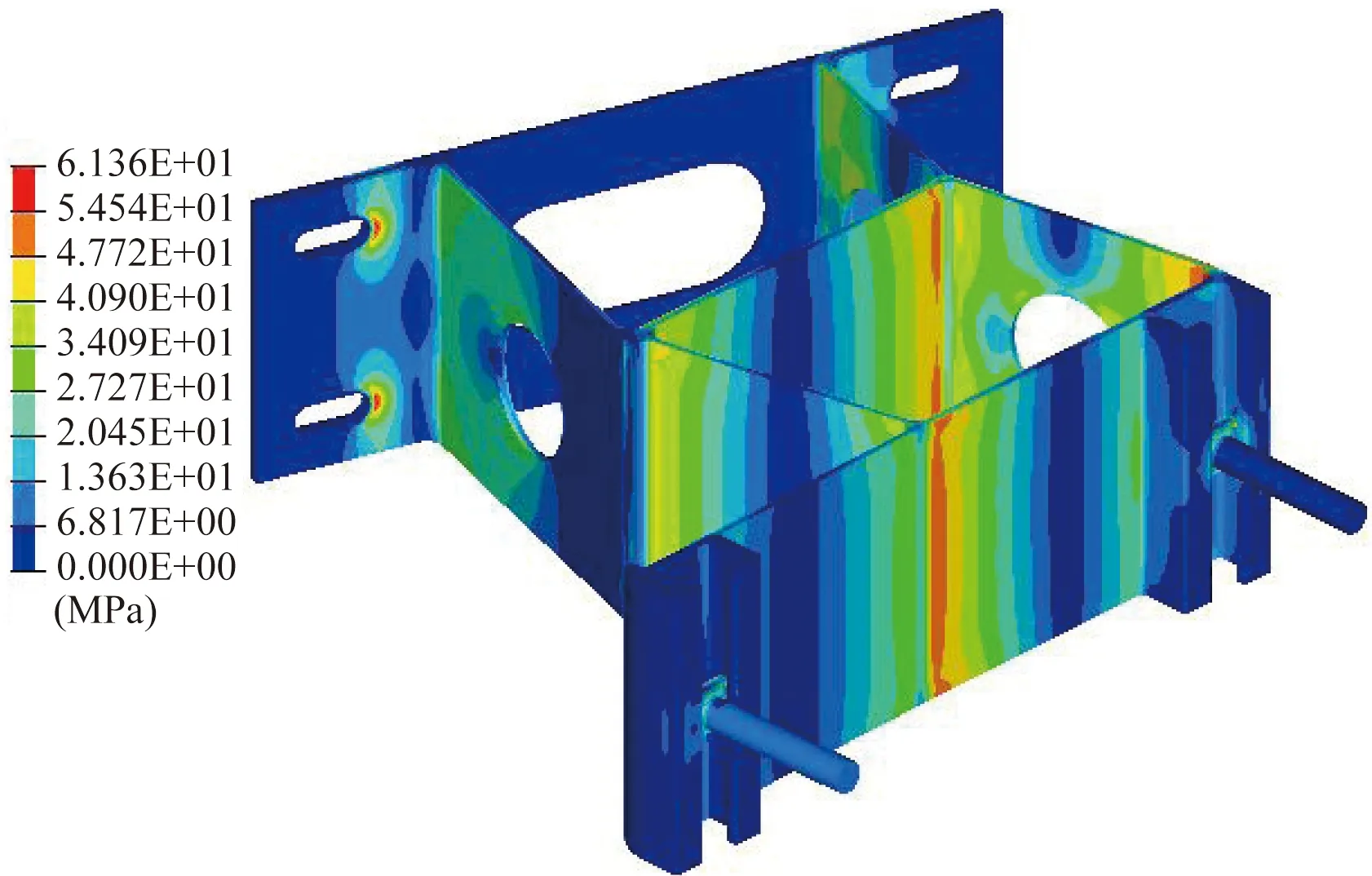

對殼體進行有限元仿真計算,如圖7所示,確認在保證強度、剛度和振動模態等性能的基礎上,結構得到進一步優化。

圖7 空調機組殼體應力云圖

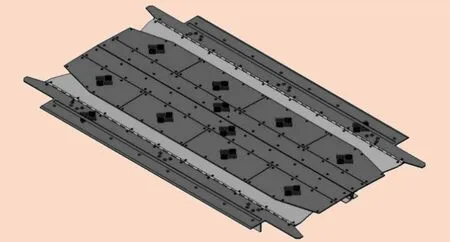

3.4.3 貫通道踏板

國內城市軌道交通車輛的貫通道踏板多采用不銹鋼花紋板。采用鋁合金花紋板替代不銹鋼花紋板,每套貫通道質量可減輕6%,如圖8所示。

圖8 鋁合金貫通道踏板

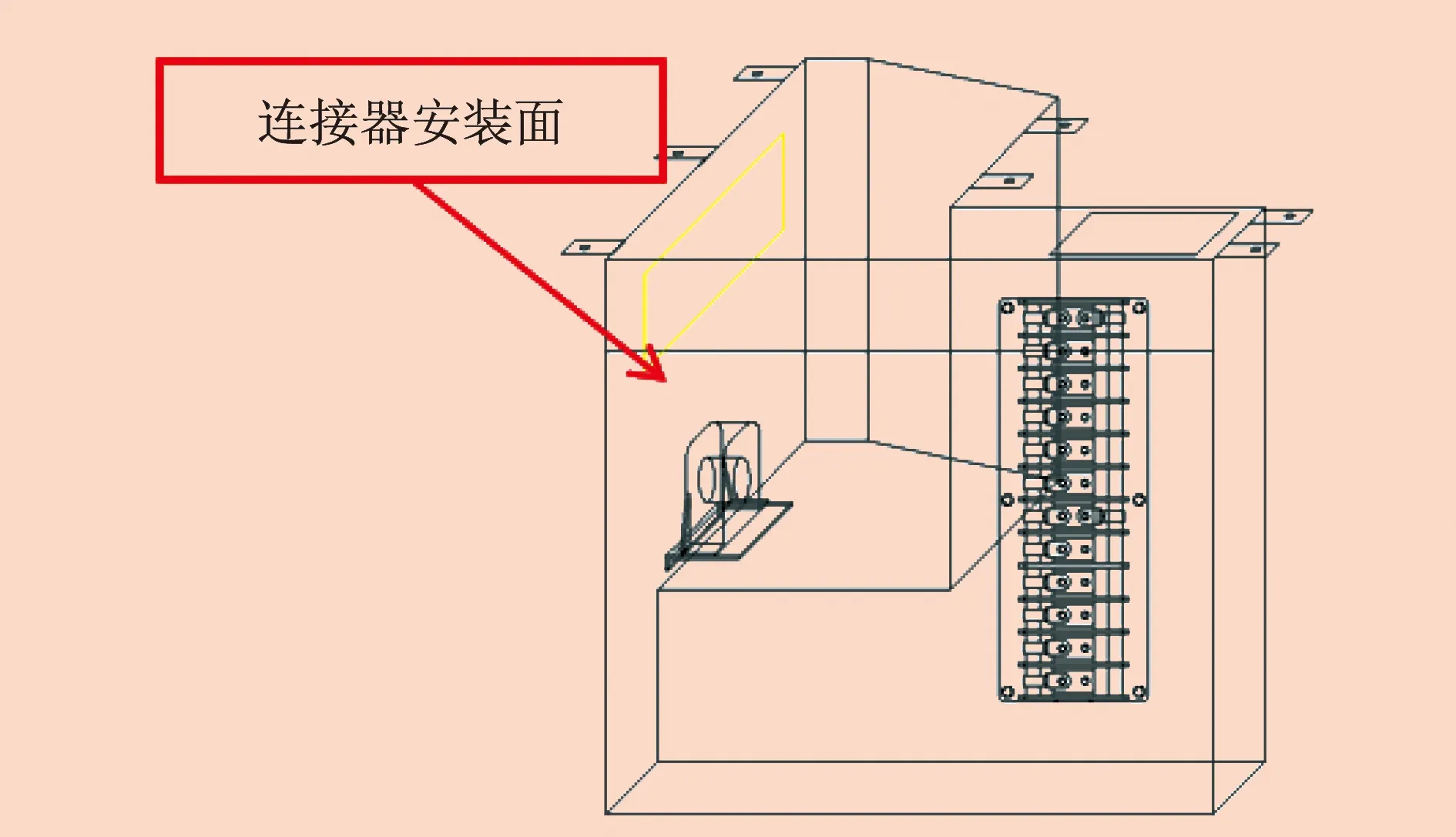

3.4.4 車下分線箱

車下分線箱材質由鋼板改為鋁板。為保證強度,連接器安裝面采用4 mm厚鋁板,其余箱體蒙皮采用3 mm厚鋁板,箱體質量可減輕40%,如圖9所示。

圖9 鋁合金車下分線箱

4 結構輕量化

4.1 車體結構優化

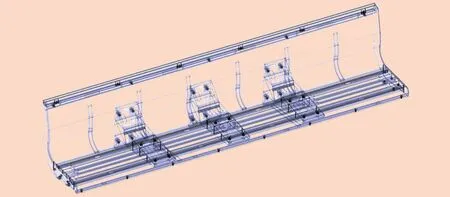

車體是城市軌道交通車輛的主要承載結構,質量占整個車輛的15%~20%。采用先進的計算機仿真技術,對車體結構和型材厚度進行多次反復迭代優化,在滿足整車剛度、強度、模態性能等邊界條件的前提下,進行輕量化設計[8]。車體結構的有限元仿真應力云圖如圖10所示。

圖10 車體結構應力云圖

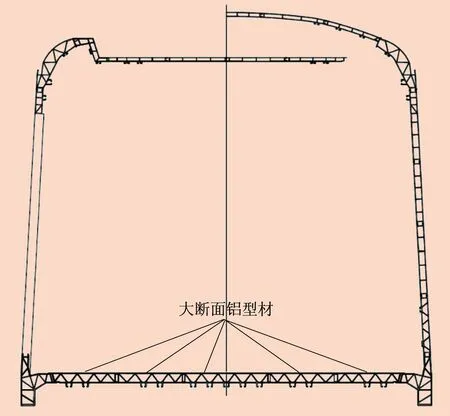

隨著型材廠家技術裝備水平的提高,大斷面鋁型材的開發成為可能。采用大斷面鋁型材,鋁地板由六塊型材拼焊改為五塊型材拼焊[9],減輕了焊接工作量,減小了焊接變形和型材拼接口結構,提高了輕量化水平,如圖11所示。

圖11 大斷面鋁型材拼焊

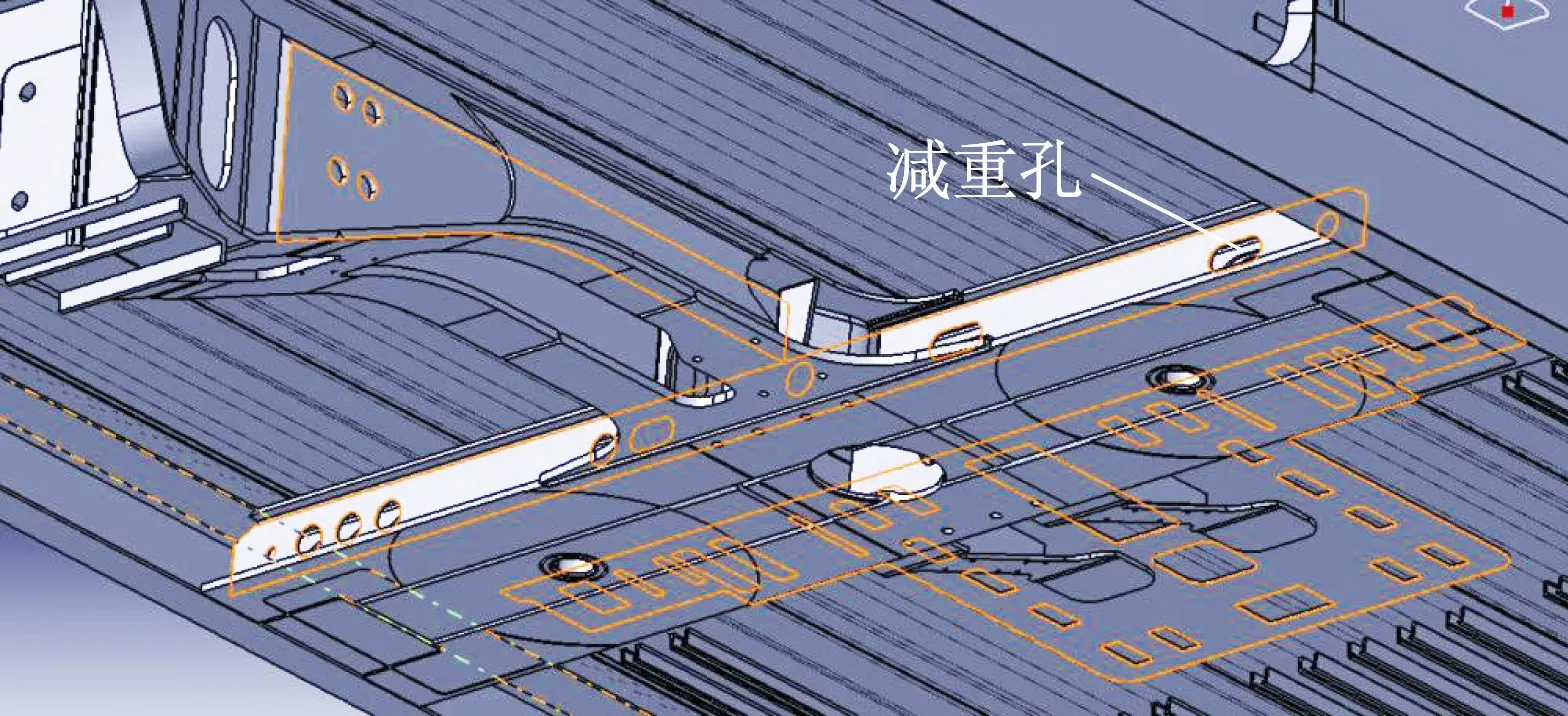

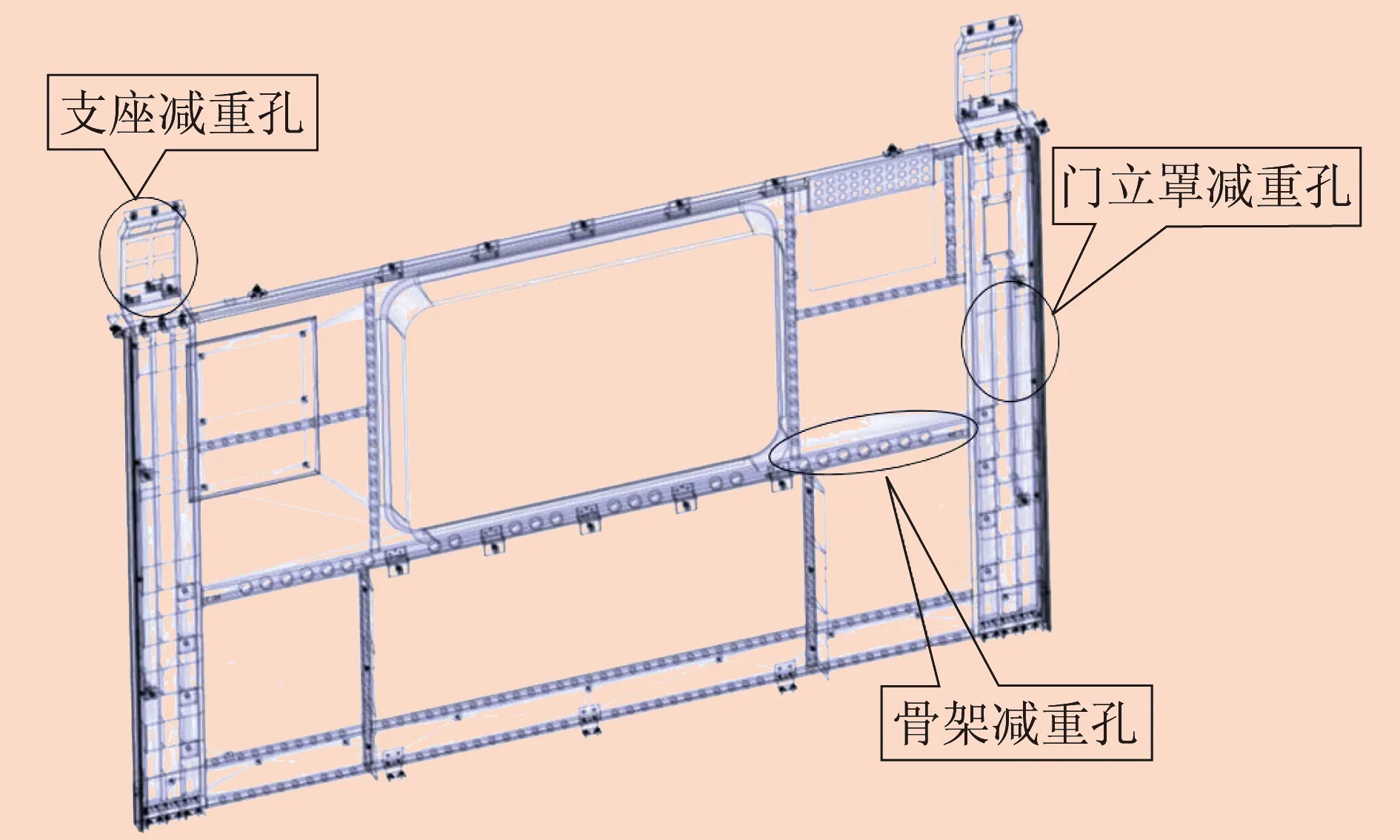

此外,銑削加工去除不必要的滑槽,并在強度裕量大的部件上開減重孔,也是行之有效的輕量化措施。這些減重孔可用作過線孔、過管孔或工藝孔,實現科學利用,如圖12所示。

車體結構優化后,中間車車體質量比優化前至少減輕5%,輕量化效果明顯。

4.2 內裝設備優化

內裝設備質量占整車質量的11%~13%,零部件眾多,有很大的輕量化空間。

圖12 減重孔的應用

4.2.1 客室座椅

客室座椅若考慮成本,可采用輕量化玻璃鋼座椅,強度和剛度主要由框架保證。面板厚度適當減薄,由5 mm厚度減小至4 mm,輕量化后座椅質量減輕12%,如圖13所示。

圖13 輕量化玻璃鋼客室座椅

4.2.2 車頂吊座

全寬型內頂模塊通過吊座固定在車頂滑槽上,窗區扶手上部固定在車頂吊座下方,以提高扶手的安裝強度。此位置吊座承載較大,而其它車頂吊座相對而言承載小得多。為此,運用有限元仿真對固定扶手的車頂吊座斷面進行優化,減小低應力區的型材壁厚,設計減重孔,單個吊座質量減輕30%。扶手車頂吊座的有限元仿真應力云圖如14所示。

圖14 扶手車頂吊座應力云圖

為提高材料利用率,實現等強度設計,使各車頂吊座應力水平接近,對非固定扶手的車頂吊座減小寬度尺寸,可使質量減輕50%。

4.2.3 內裝零部件

對強度裕量大的內裝零部件進行輕量化設計的另一個行之有效的方法是設減重孔。開有減重孔后的內裝側墻,質量可減輕7.7%,如圖15所示。

圖15 內裝側墻減重孔

4.3 新型車鉤緩沖器

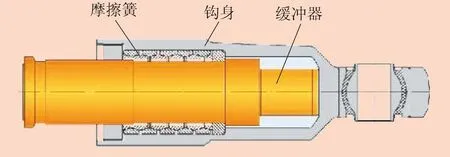

車鉤緩沖器原設計是氣液緩沖器與鉤身外殼獨立,如圖16所示。摩擦簧在緩沖器外部,結構尺寸大,鉤身質量重。

圖16 原車鉤緩沖器結構

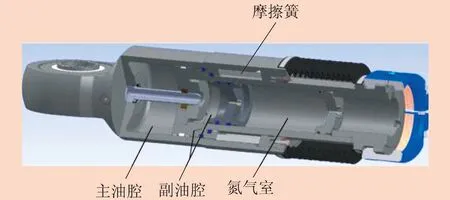

為減輕車鉤質量,提高吸能效果,研發了新型壓拉氣液車鉤緩沖器。新型車鉤緩沖器中,鉤身殼體和閥體形成儲油腔,回程時吸收能量,摩擦簧縮短,結構尺寸減小。新型車鉤緩沖器質量減輕19%,如圖17所示。

圖17 新型車鉤緩沖器器結構

4.4 緊急疏散門優化

針對緊急疏散門,采用有限元仿真進行結構優化,質量可減輕15%。緊急疏散門具體優化如下:門框及門頁框架鋁型材由5 mm厚改為3 mm厚,過渡踏板及行走面板由4 mm厚鋁板改為3 mm厚鋁板,門頁由原結構3 mm厚玻璃鋼、5 mm厚泡沫板、2 mm厚玻璃鋼改為2 mm厚玻璃鋼、5 mm厚泡沫板、2 mm厚玻璃鋼。

5 結束語

近年來,隨著新材料、新工藝、新技術的不斷涌現,城市軌道交通車輛輕量化技術也在發展。由于我國城市軌道交通車輛輕量化技術發展較晚,與航空航天業、汽車制造業等相比存在巨大差距,因此在當今大變革、大創造的時代,應積極推動產業間技術的交流、借鑒和融合,集中精力、物力和財力,不斷推進城市軌道交通車輛輕量化技術取得更快、更好的發展[10]。