膠合板用鎂質膠黏劑的制備與性能表征

吳丹妮,孫萍,鄭妮華,劉紅光,李黎,牛耕蕪

(1. 北京林業大學材料科學與技術學院,北京100083; 2. 內蒙古農業大學材料科學與藝術設計學院,呼和浩特010018)

我國木材工業用膠黏劑以“三醛膠”(脲醛樹脂、酚醛樹脂、三聚氰胺甲醛樹脂)為主導,存在著甲醛釋放、熱穩定性和阻燃效果較差等問題[1]。無機鎂質膠黏劑因其自身具備綠色環保、耐高溫、不燃燒、耐老化等優點,可以很好地解決以上問題。鎂質膠黏劑是以輕燒氧化鎂、氯化鎂或硫酸鎂和水等無機物為原料,根據制品用途和形狀要求,加入填充改性材料而制成的無機膠黏劑[2]。鎂質膠黏劑屬于水固型無機膠黏劑,遇水方可化合和固化。鎂質膠黏劑具有耐高溫、高強、輕質、保溫等優良特性,常用于制備水泥刨花板和水泥纖維板[3],將其用作木材膠黏劑可使得木制品同時被賦予防火、防霉、防水等功能,使木材的天然缺陷得以改善。然而,將鎂質膠黏劑用于膠合板工業的研究卻鮮有報道。

為探索鎂質膠黏劑制備膠合板的性能,本研究以輕燒氧化鎂、氯化鎂和水為原料制備鎂質膠黏劑,將其施用于楊木單板,經冷壓工藝制備楊木膠合板,采用正交試驗確定膠合板用鎂質膠黏劑的較優配方和制備工藝。利用力學試驗機、掃描電鏡、熱重分析儀和錐形量熱儀等測試方法對鎂質膠黏劑的膠合性能、微觀形貌、熱穩定性及阻燃性能等進行表征和分析。

1 材料與方法

1.1 試驗材料

速生楊木(PopulusL.)單板購于河北,含水率約為8%,裁剪成400 mm×400 mm×1.5 mm的小尺寸單板,并選取表面光滑、無明顯缺陷的單板待用。輕燒氧化鎂粉購于石家莊天宇鎂業有限公司,純度為86.26%。無水氯化鎂粉購于無錫市亞太聯合化工有限公司,純度為98.3%。

1.2 鎂質膠黏劑的制備

按照試驗配方計算所需輕燒氧化鎂粉、無水氯化鎂粉和蒸餾水的質量,分別使用天平和量筒稱量原材料。先將無水氯化鎂粉緩慢加入蒸餾水中攪拌均勻制得鹵水,靜置于室溫環境中冷卻10 min,再將輕燒氧化鎂粉與鹵水混合,使用攪拌器恒速攪拌3 min即制得鎂質膠黏劑。

1.3 膠合板的制備

將制備好的鎂質膠黏劑施用于楊木單板并制備3層楊木膠合板。采用常規的垂直紋理組坯方式,施膠量為700 g/m2(雙面)。采用冷壓工藝,在1.5 MPa壓力下持續冷壓20~32 h后卸壓,并置于溫度為20 ℃、相對濕度為60%的恒溫恒濕箱內養護至預設天數后進行性能檢測。

1.4 測試與表征

1.4.1 膠合性能測試

參照GB/T 17657—2013《人造板及飾面人造板理化性能試驗方法》鋸制試件,并采用萬能力學試驗機(MMW-50型,濟南耐而試驗機有限公司)檢測鎂質膠黏劑制備膠合板的干、濕膠合強度。試樣尺寸為100 mm×25 mm×5 mm,搭接面積為25 mm×25 mm,加載速度為5 mm/min,各條件下測試6個試樣,取均值。干膠合強度在常溫(28 ℃)條件下檢測;濕膠合強度按照Ⅱ類膠合板標準,在(63±3) ℃水中浸泡3 h,取出后在室溫下冷卻10 min進行檢測。

1.4.2 耐水性能測試

采用強度保留系數(R)表征鎂質膠黏劑制備膠合板的耐水性能。強度保留系數為膠合板試樣濕膠合強度和干膠合強度之比[4]。

1.4.3 掃描電子顯微鏡(SEM)與能譜分析(EDS)

采用場發射電子掃描顯微鏡(SU8010型,日本日立公司)對鎂質膠黏劑硬化體試樣及剪切斷裂后膠合板試樣的微觀結構進行觀察,并聯用能譜儀對樣品表面元素組成進行分析,測試電壓20 kV。

1.4.4 熱重差熱(TGA)綜合分析

采用熱重差熱綜合分析儀(LABSYS EVO型,法國塞塔拉姆公司)對鎂質膠黏劑的熱穩定性進行測試。將制備好的膠黏劑磨成粉末過孔徑尺寸0.125 mm篩(120目),稱取10 mg樣品置于坩堝中,溫度由30 ℃升至800 ℃,升溫速率為10 ℃/min。保護氣體為氮氣,氣流輸出壓力為0.05 MPa。

1.4.5 錐形量熱測試

參照ISO 5660-1:2002“Reaction-to-fire tests-heat release, smoke production and mass loss rate”的要求,采用錐形量熱儀(NLFRM-05型,英國FTT公司)對鎂質膠黏劑制備膠合板試件的燃燒性能進行測定。試樣尺寸為100 mm×100 mm×5 mm,輻射強度為50 kW/m2,試樣表面溫度約為760 ℃。

2 結果與分析

2.1 基礎配方和制備工藝的確定

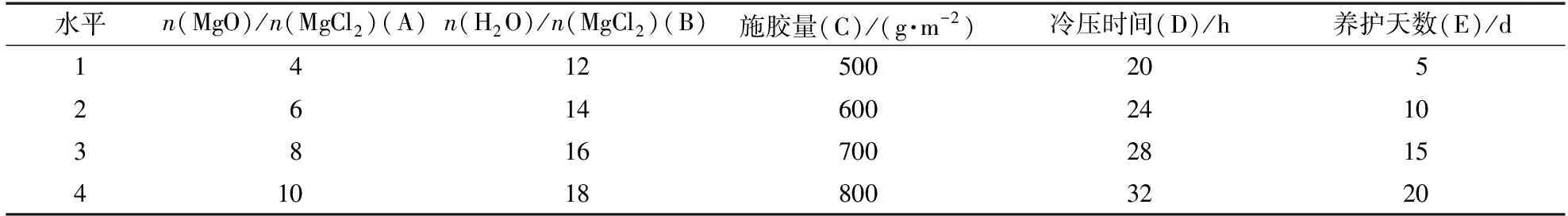

根據已有鎂質膠黏劑研究結果[5-9]可知,原料物質的量之比、施膠量、養護天數和冷壓時間對于鎂質膠黏劑的性能具有重要影響。因此,該試驗以n(MgO)/n(MgCl2)(氧化鎂與氯化鎂的物質的量之比)、n(H2O)/n(MgCl2)(水與氯化鎂的物質的量之比)、施膠量、養護天數、冷壓時間為影響因素,采用正交試驗,以膠合強度為測試指標,選出較優的鎂質膠黏劑配方和制備工藝。通過預試驗得出鎂質膠黏劑的配方和工藝參數范圍:n(MgO)/n(MgCl2)=4~10,n(H2O)/n(MgCl2)=12~18,施膠量為500~700 g/m2(雙面),冷壓時間為20~32 h,養護天數為5~15 d。采用L16(45)正交試驗表進行正交試驗,正交試驗因素水平及試驗設計分別見表1、2。

表1 正交試驗因素水平Table 1 Factors and levels of orthogonal experiment

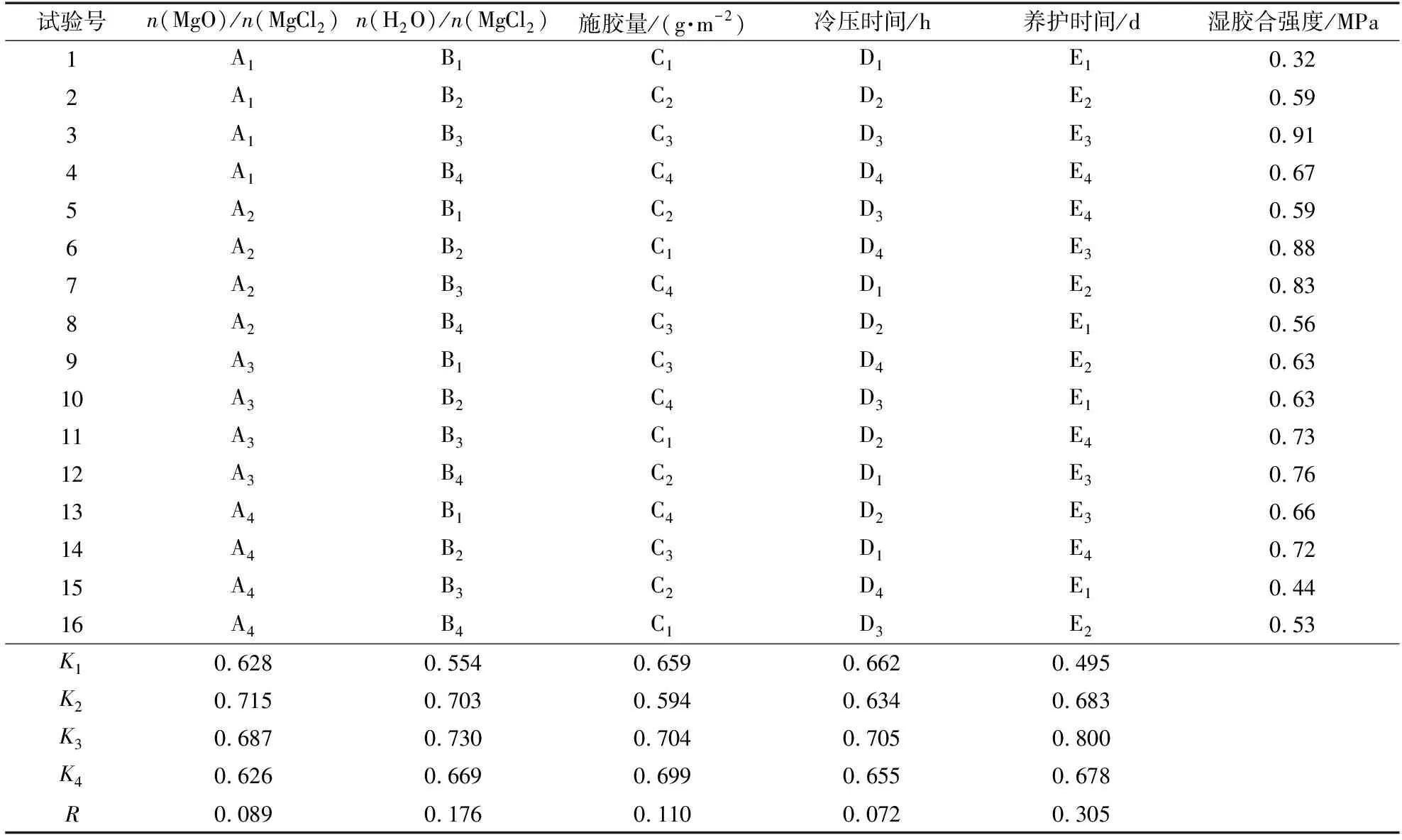

表2 正交試驗設計與結果Table 2 Design and results of orthogonal experiment

注:Kn為均值;R為極差。

根據正交試驗因素各水平的平均值可以確定優水平,進而選出優組合。從表2中可以看出,A、B、C、D、E五因素的優水平分別為A2、B3、C3、D3、E3。因此,鎂質膠黏劑配方與制備工藝優組合為A2B3C3D3E3,即n(MgO)/n(MgCl2)=6,n(H2O)/n(MgCl2)=16,施膠量為700 g/m2(雙面),冷壓時間為28 h,養護天數為15 d。此條件下鎂質膠黏劑制備膠合板的干膠合強度為1.19 MPa,濕膠合強度為0.92 MPa,符合Ⅱ類膠合板標準。

優選配方制得的鎂質膠黏劑黏度為226 mPa·s,pH為7.40,呈弱堿性,固體含量為69.8%。鎂質膠黏劑適用期是指將各組分混合均勻后,其能維持有效可用性能的時間,通常用鎂質膠黏劑達到初凝狀態的時間表示,測得其初凝時間為3.0 h。與合成樹脂膠黏劑相比,鎂質膠黏劑的適用期較短,但鑒于其配置工藝簡易,配置周期短,可隨調隨用,將調膠與壓板兩個工序之間的時間控制在3.0 h之內。

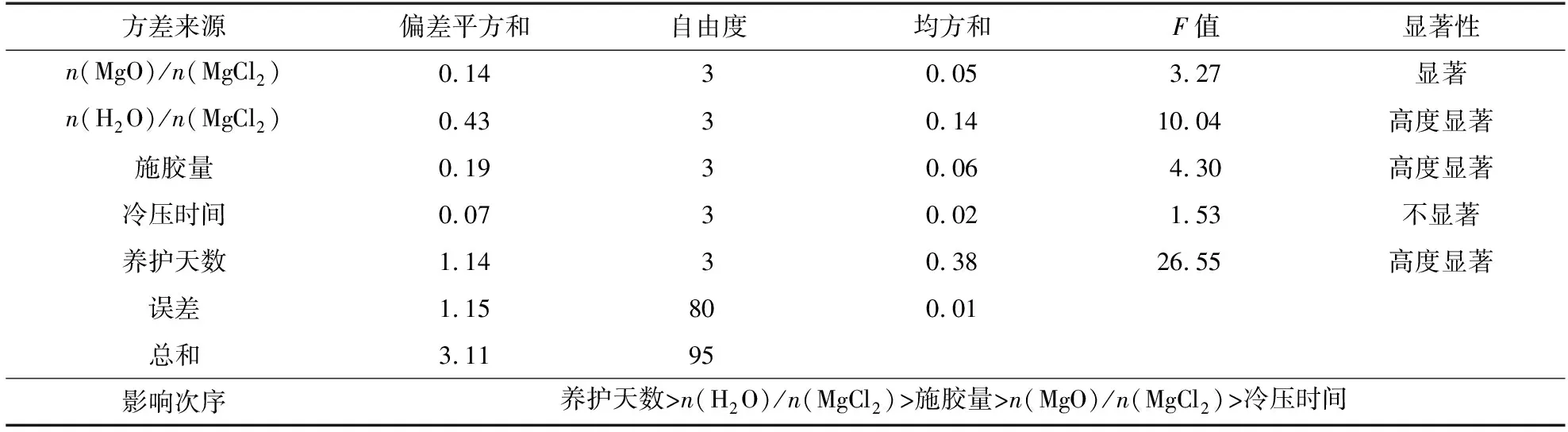

濕膠合強度方差分析見表3。由表3可以看出,鎂質膠黏劑制備膠合板膠合強度的影響因素由大到小依次為:E>B>C>A>D。其中,養護天數、n(H2O)/n(MgCl2)、施膠量對鎂質膠黏劑制備膠合板膠合強度的影響高度顯著,n(MgO)/n(MgCl2)對鎂質膠黏劑制備膠合板膠合強度的影響顯著,而冷壓時間的影響不顯著。

表3 濕膠合強度方差分析Table 3 Variance analysis for wet bonding strength

注:F0.01(3,60)=4.13;F0.05(3,60)=2.76。

正交試驗的鎂質膠黏劑制備膠合板濕膠合強度直觀分析如圖1所示。從圖1可以看出,養護天數對鎂質膠黏劑膠合板的影響最顯著,且其影響指數遠大于其他因素。隨著養護天數的增加,鎂質膠黏劑的濕膠合強度呈現先增大后減小的趨勢。鎂質膠黏劑的強度形成是原材料發生水化反應并凝固結晶為518相晶體[5Mg(OH)2·MgCl2·8H2O]或318相晶體[3Mg(OH)2·MgCl2·8H2O]的過程,這一過程受養護天數的影響較為顯著[9-10]。因此,鎂質膠黏劑制備膠合板的膠合強度受養護天數影響最顯著。

圖1 鎂質膠黏劑制備膠合板濕膠合強度正交試驗直觀分析圖Fig. 1 Intuitive analysis chart for wet bonding strength of plywood manufactured with magnesium adhesive

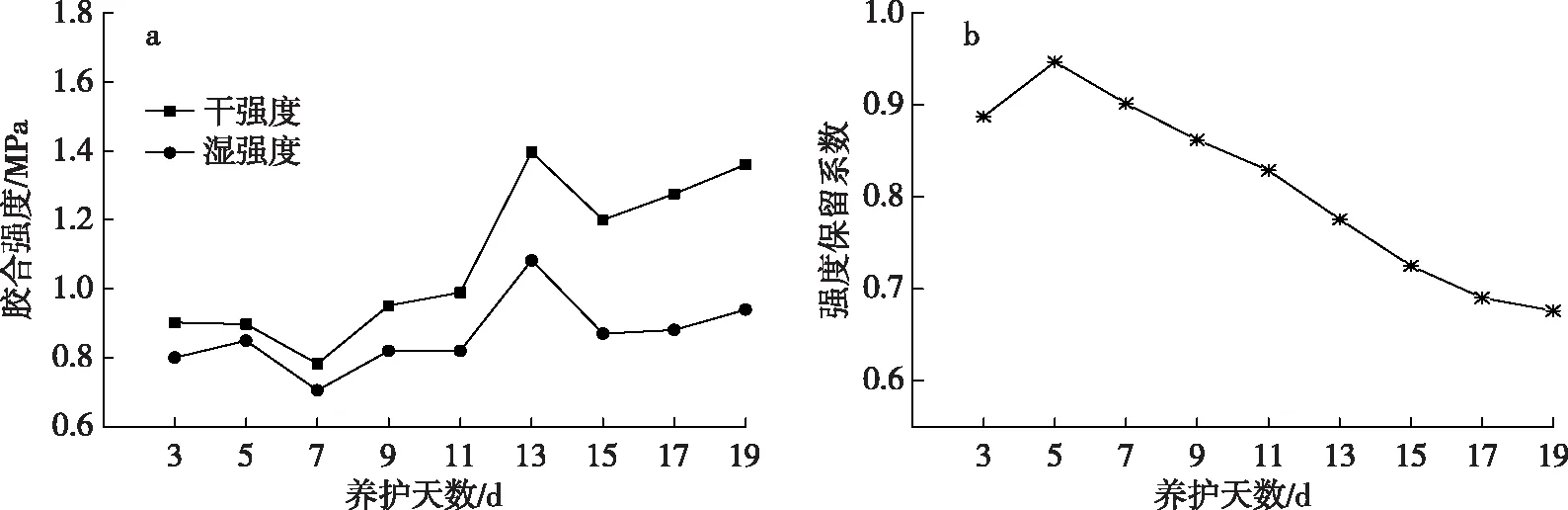

2.2 養護天數對膠合性能和耐水性能的影響

為進一步研究養護天數對鎂質膠黏劑性能的影響,進行養護天數的單因素試驗。將使用鎂質膠黏劑和楊木單板冷壓制備的膠合板放入恒溫恒濕箱分別養護3,5,7,9,11,13,15,17和19 d后測試其干、濕膠合強度并計算強度保留系數。

不同養護天數下鎂質膠黏劑制備膠合板的膠合強度見圖2a。由圖2a可以看出,養護天數為13 d時膠合板的膠合強度達到最大值,干膠合強度為1.40 MPa,濕膠合強度為1.08 MPa。當養護天數<13 d時,干、濕膠合強度均隨著養護時間的延長而增大;當養護天數>13 d時,干、濕膠合強度均先減小而后緩慢增大,但并未超過13 d時的強度。鎂質膠黏劑自身的硬化過程是一個化學反應與物相變化相結合的水化過程,在這一過程中不斷形成518相和318相晶體[式(1)、(2)]。隨著養護天數的增加,鎂質膠黏劑水化程度不斷提高,反應完全的穩定水化產物數量增加,穩定水化產物之間彼此連生搭接,水化產物在木材孔隙中嵌入交叉。因此,鎂質膠黏劑自身強度及其與木材之間的結合強度均隨養護天數的增加而提高。養護到13 d時鎂質膠黏劑膠合強度達到峰值,說明其自身水化硬化過程趨于完全。如果繼續在恒溫恒濕箱中養護,濕度較大的環境可能會造成鎂質膠黏劑的水解,體現為膠合強度的下降[9,11-12]。

5MgO+MgCl2+13H2O=5Mg(OH)2·MgCl2·8H2O

(1)

3MgO+MgCl2+11H2O=3Mg(OH)2·MgCl2·8H2O

(2)

不同養護天數條件下鎂質膠黏劑制備膠合板的強度保留系數如圖2b所示。強度保留系數越大,說明泡水后膠合板的膠合強度損失越小,耐水性能就越好。由圖2b可以看出,隨養護天數的增加,鎂質膠黏劑制備膠合板的強度保留系數呈減小趨勢,耐水性能降低。與木材相比,鎂質膠黏劑的濕脹系數較小,韌性較差,浸水后鎂質膠黏劑與木材之間膨脹程度的差異導致部分膠合點斷裂是泡水后膠合板膠合強度損失的主要原因。隨著養護天數的增加,鎂質膠黏劑的硬化程度增大,體現為韌性和濕脹系數減小,與木材濕脹系數的差值增大,膠合點更容易斷裂。因此,鎂質膠黏劑制備膠合板的耐水性隨時間的延長而降低。

圖2 養護天數對鎂質膠黏劑制備膠合板性能的影響Fig. 2 Effects of curing days on properties of plywood manufactured with magnesium adhesive

2.3 微觀形貌分析

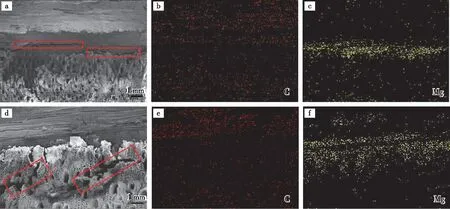

為觀察鎂質膠黏劑和木材之間的結合情況及膠層破壞形式,使用場發射掃描電子顯微鏡對其進行微觀結構的觀察。圖3a、d分別為鎂質膠黏劑制備膠合板經過7和13 d恒溫恒濕養護后剪切破壞端面的顯微圖像,其結構均為木(順紋)-膠-木(橫紋)。圖3a試件的干膠合強度為0.95 MPa,剪切破壞的裂縫位于膠層及木材與膠層的結合界面處,導致剪切破壞的原因是膠層斷裂及膠合界面破壞。圖3d試件的干膠合強度為1.40 MPa,剪切破壞的裂縫位于木材中,膠合界面并未發生破壞,導致剪切破壞的原因是木材斷裂。這一現象說明,當配方和工藝合理時,鎂質膠黏劑與木材之間的結合強度可大于木材自身強度。圖3b、e分別是圖3a、d中C元素分布圖,圖3c、f分別為圖3a、d中Mg元素分布圖。C元素為木材的主要組成元素,鎂質膠黏劑原料中也含有微量C元素,而Mg元素只存在于鎂質膠黏劑中。從能譜圖中可以看出,Mg集中分布在膠層位置,而木材對應的區域內也有少量Mg元素存在。因此可以判斷,鎂質膠黏劑可滲透進木材內部。

a. 膠合板試樣剪切破壞端面(養護7 d);b. 圖a中C元素分布;c. 圖a中Mg元素分布;d. 膠合板試樣剪切破壞端面(養護13 d);e. 圖d中C元素分布;f. 圖d中Mg元素分布。圖3 膠合板試樣剪切破壞端面掃描電鏡及能譜圖Fig. 3 SEM and EDS of shear failure interface of plywood specimens

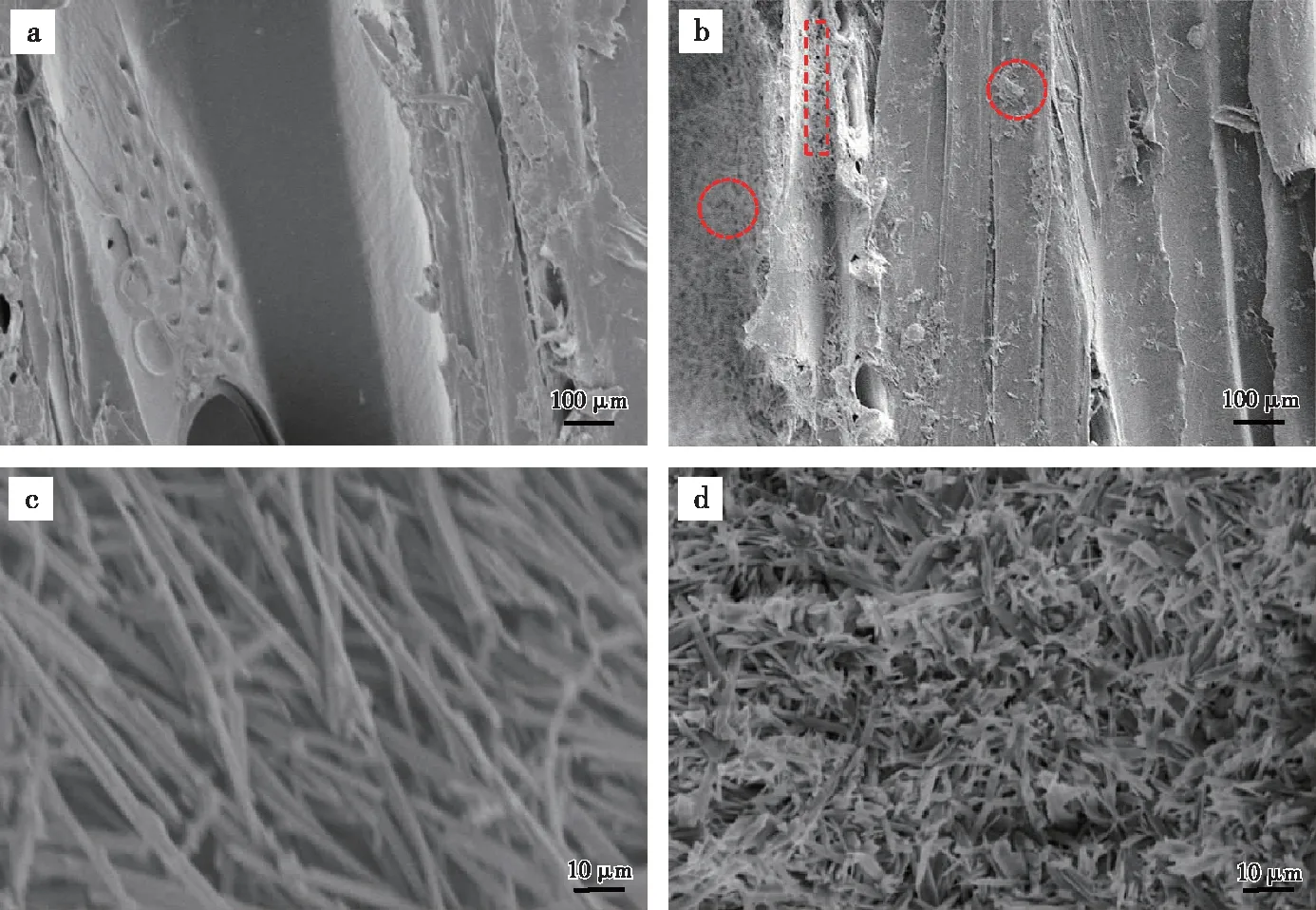

為進一步探明鎂質膠黏劑在木材中的滲透情況,分別對不含膠黏劑的楊木單板微觀形貌(圖4a)及鎂質膠黏劑制備楊木膠合板膠合界面的形貌進行觀察(圖4b)。由圖4可以看出,不含鎂質膠黏劑的楊木單板中導管內壁光滑平整,導管壁上的紋孔清晰可見,而鎂質膠黏劑與楊木單板膠合界面處的楊木導管壁上附著了很多毛刺狀的鎂質膠黏劑。進一步放大可見,鎂質膠黏劑是由長棒狀晶體或片狀晶體相互交錯而成的空間網狀結構[13]。結合圖3的分析結果可以充分說明,鎂質膠黏劑能夠擴散至木材內部,當層間剝離時可起到膠釘作用。

a. 不含膠黏劑的楊木單板;b. 鎂質膠黏劑制備楊木膠合板膠合界面;c、d. 鎂質膠黏劑微觀形貌。圖4 膠合板中鎂質膠黏劑的擴散情況Fig. 4 Diffusion of magnesium adhesive in plywood

2.4 鎂質膠黏劑熱穩定性分析

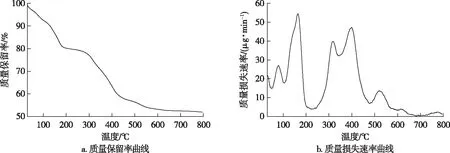

為考察鎂質膠黏劑的高溫熱穩定性,對其進行熱重分析,熱重曲線如圖5所示。根據圖5a中質量保留率曲線結果顯示,加熱過程中鎂質膠黏劑的總質量損失率為48%,說明在本研究的溫度范圍(30~800 ℃)內,鎂質膠黏劑的熱穩定性良好。

圖5 鎂質膠黏劑的熱重曲線Fig. 5 Thermogravimetric curves of magnesium adhesive

鎂質膠黏劑的質量損失速率曲線見圖5b。從圖5b中可以看出,鎂質膠黏劑的熱分解大體分為2個階段:第一階段質量損失率約為22%,降解峰出現在60和150 ℃附近,分別為鎂質膠黏劑中晶相的2次脫結晶水過程;第二階段質量損失率約為26%,降解峰出現在320和400 ℃附近,分別為氫氧化鎂失水和氯化鎂水解的過程[14-15]。

2.5 鎂質膠黏劑阻燃性能分析

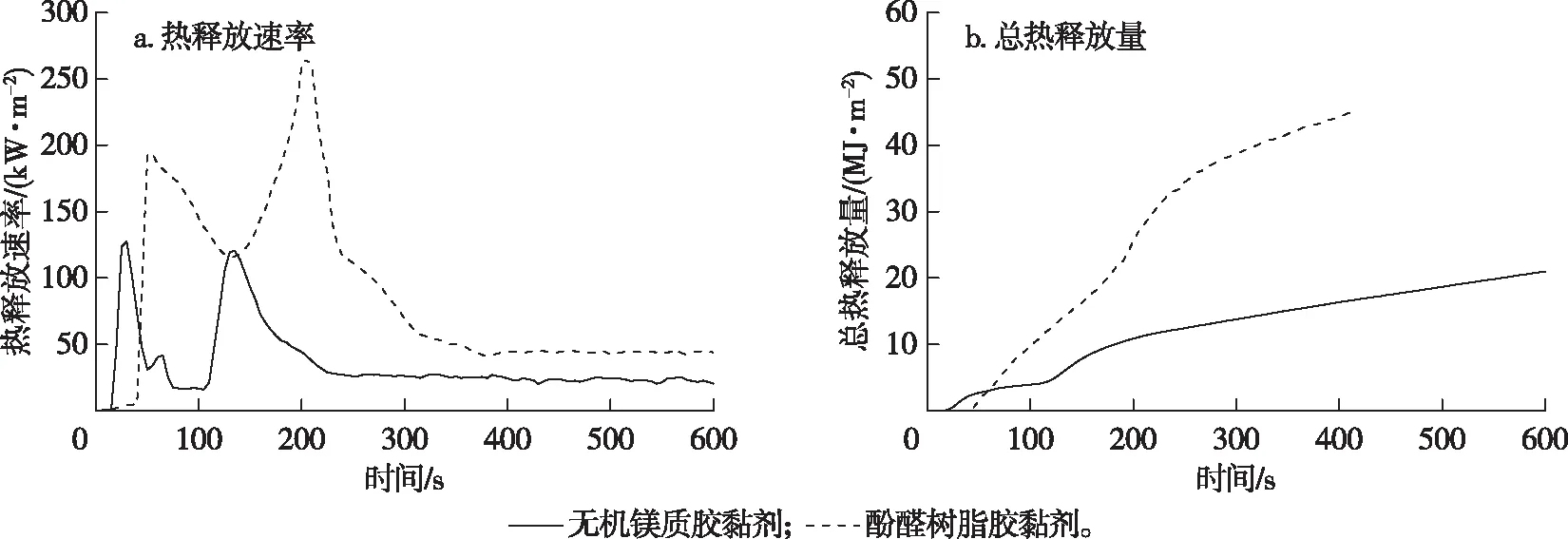

鎂質膠黏劑制備膠合板的阻燃性能如圖6所示。由圖6a可知,試件的熱釋放速率曲線均出現2個峰值并最終趨于平緩。第1個釋熱峰是木材試樣在熱輻射作用下分解燃燒并快速放熱而形成的,這一過程中,試樣表面木材形成的具有隔熱隔氧作用的炭化層對試樣內部的木材產生一定的保護作用。因此,熱釋放曲線出現不同程度的下滑,形成平緩的低谷。隨著熱輻射作用的不斷增強,試樣表面炭化層開裂并暴露出內部木材,在熱輻射作用下試樣內部木材迅速分解釋放出可燃氣體形成第2個釋熱峰。經過充分的燃燒,木材和膠層有效成分燒盡后,曲線從高峰迅速下降并趨于平緩[16]。

圖6 鎂質膠黏劑制備膠合板試樣的阻燃性能Fig. 6 Flame retardancy of plywood specimens manufactured with magnesium adhesive

鎂質膠黏劑和酚醛樹脂膠黏劑制備膠合板的熱釋放速率曲線第1個峰出現的時間分別為30和55 s,所對應的峰值分別為127和192 kW/m2;第2個峰值出現的時間分別為135和200 s,所對應的峰值分別為121和270 kW/m2。鎂質膠黏劑的平均熱釋放速率(35.84 kW/m2)遠低于酚醛樹脂膠黏劑平均熱釋放速率(86.90 kW/m2),熱釋放速率越小,材料熱裂解速度越慢,產生的揮發性可燃物越少,火焰傳播慢。與酚醛樹脂膠黏劑相比,鎂質膠黏劑制備膠合板出現峰值的時間也較短,說明鎂質膠黏劑制成的膠合板在更短的時間內形成穩定炭層。因此,鎂質膠黏劑比酚醛樹脂膠黏劑具有更好的阻燃性能[17]。

圖6b表明,升溫達到600 s時,鎂質膠黏劑制備的膠合板總熱釋放量為20.97 MJ/m2,僅為酚醛樹脂膠黏劑制備膠合板總熱釋放量(約45 MJ/m2)的1/2左右,這也說明鎂質膠黏劑制品比酚醛樹脂膠黏劑制品在阻燃方面有更優越的效果。

3 結 論

1)當n(MgO)/n(MgCl2)=6,n(H2O)/n(MgCl2)=16,施膠量為700 g/m2(雙面),冷壓時間為28 h,養護天數為15 d時鎂質膠黏劑制備膠合板性能較優,干膠合強度為1.19 MPa,濕膠合強度為0.92 MPa,符合Ⅱ類膠合板標準。

2)鎂質膠黏劑制備膠合板的膠合強度受原料物質的量之比、施膠量、冷壓時間和養護天數影響,其中,養護天數的影響最顯著。鎂質膠黏劑制備膠合板的膠合強度隨養護天數延長先增大后略有降低,養護13 d時膠合強度最大,干、濕膠合強度分別為1.40和1.08 MPa。耐水性能隨養護天數的增大而減小。綜合而言,13 d為最佳養護天數。

3)鎂質膠黏劑可以通過楊木單板孔隙進入導管壁中,形成膠釘并產生機械咬合作用,在配方和工藝合理的情況下,二者之間的結合強度大于木材自身抗拉強度。

4)鎂質膠黏劑在30~800 ℃受熱分解產生的質量損失相對較少,具有較好的熱穩定性。鎂質膠黏劑制備膠合板燃燒時的總熱釋放量和熱釋放速率均低于酚醛樹脂膠黏劑制備膠合板,具有較好的阻燃性能。