大跨度裝飾梁型鋼懸挑組合式支撐體系的施工

謝曉嵐 于春輝 劉 慶 李智慧

廣廈建設集團有限責任公司 浙江 杭州 310005

目前,比較常見的高空大跨度梁支撐體系主要有落地腳手架和工字鋼搭設懸挑鋼平臺支撐體系。落地腳手架支撐體系,其優點是施工成本低、工藝成熟可靠,但是也存在一些缺點,比如需要的周轉材料比較多、耗費大量的人力物力、搭設時間長且搭設高度受限等。對于本工程,由于施工場地受限,故該方案不適用。采用工字鋼搭設懸挑鋼平臺,在工字鋼上方設置斜拉桿,再在工字鋼平臺上搭設滿堂支撐架和外防護架的體系,雖可同步施工,質量也可保證,但拉結材料消耗較大。本工程采用工字鋼作為懸空的操作平臺,工字鋼下方做三角形鋼架支撐,在安全操作平臺上搭設鋼管支撐架體。該體系具有較高的強度、剛度和穩定性,并且采用一種施工安全性監控技術,提高工程施工的安全性,相對于常規的支撐體系,在安全施工方面具有顯著優勢[1-4]。

1 工程概況

綠城新興·玉園一標段工程項目位于西安市灞橋區柳新路與柳煙路十字東南角,工程總建筑面積為35 000 m2。7#樓、8#樓地上25層,地下1層,建筑高度79.1 m,均為剪力墻結構。7#樓、8#樓北側屋頂層81.95 m標高處各有1條13.8 m大跨度梁,梁尺寸300 mm×745 mm,混凝土強度等級為C30。

該梁混凝土澆筑量為3.1 m3,重約7.5 t。模板工程支模難度大,梁下部無支撐結構,跨度13.8 m,外架無法正常搭設。梁結構自重大,梁及梁柱節點處鋼筋密集,混凝土振搗難度大。主梁體積大,混凝土水化熱高,加上澆筑時間為10月份,早中晚溫差大,澆筑后內外溫差控制、養護措施要求高,易出現裂縫。

2 支撐體系設計

結合梁截面尺寸、板厚度以及梁跨度,決定采用50c#工字鋼作為鋼平臺骨架,工字鋼縱向間距0.8 m(由梁下方立桿驗算得知),在橫向貫通次梁下方設置5根長2 m、間距2.6 m的10#槽鋼與縱向50c#工字鋼連接作為鋼平臺框架,工字鋼與主體結構采用三角形支撐和預埋鋼板進行剛性焊接。

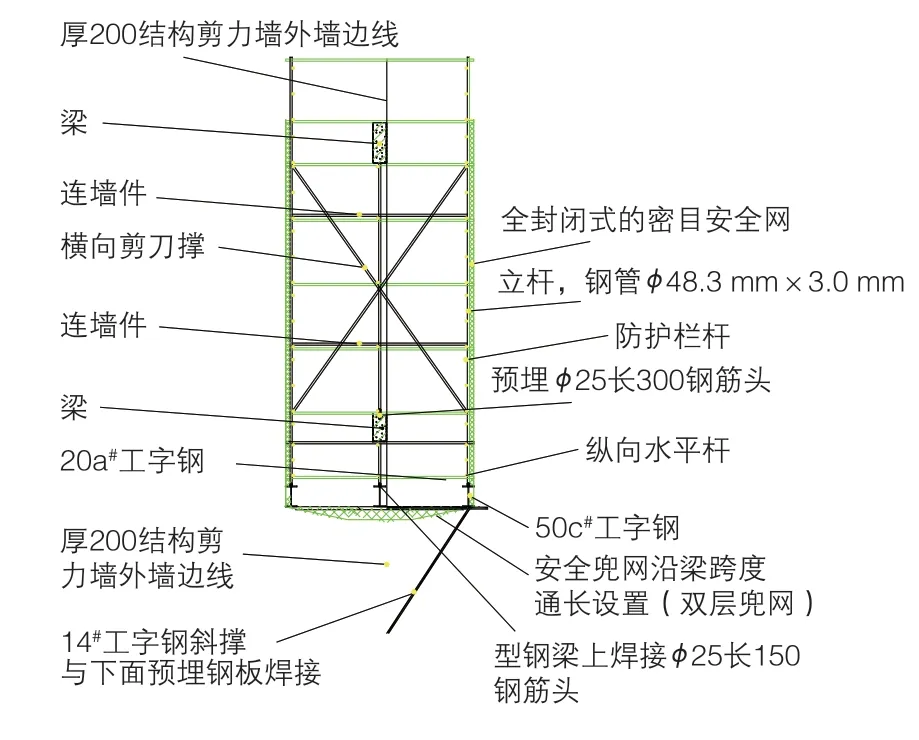

50c#工字鋼上焊接長約150 mm的φ25 mm鋼筋頭,支撐體系立桿位于焊接的鋼筋頭上。操作支撐架搭設采用3排立桿,立桿縱橫間距分別為1.6、0.8 m,步距為1.5 m,架體總高度為9.90 m,架體設置掃地桿、縱橫剪刀撐與連墻件。架體底部工字鋼梁上面沿梁長度方向采用木方設置成全封閉,防止掉落物體,確保施工安全。另在已完成的操作平臺下方沿工字鋼梁長度方向(寬度為架體寬度)設置雙層安全兜網,防止掉落物體。腳手架要滿掛全封閉式的密目安全網。密目網采用1.5 m×6 m的規格,用網繩綁扎在大橫桿外立桿里側。為確保架體整體穩定,在施工第1道裝飾梁時,在梁上部中間位置按水平間距1.6 m設置架體連接桿,使支撐架體和裝飾梁連接成一個整體。另外,在架體豎直方向設置3道連墻件,水平間距為1.6 m,以確保支撐結構穩定和施工安全。支撐體系如圖1所示。

圖1 型鋼支撐體系剖面

3 支撐體系結構驗算

3.1 受力傳力體系

受力傳遞路徑為:上部荷載和結構自重→梁底模→木楞→橫向水平鋼管→豎向鋼管立桿→工字鋼梁→主體結構。

3.2 工字鋼受力分析

在荷載作用下,木楞、水平橫桿會產生彎曲變形,鋼管立桿會產生豎向壓縮變形。一旦桿件變形過大,輕則對混凝土構件的質量產生影響,重則使架體受力不均導致失穩坍塌,這要求桿件有足夠的剛度來抵抗變形。支撐架體和基礎工字鋼梁要有足夠的強度、剛度和穩定性,50c#基礎工字鋼按單跨梁進行受力計算,要有足夠的強度來支撐模板體系、鋼筋混凝土及人員設備自重和施工活荷載。

3.3 驗算內容

1)50c#工字鋼:主要對其進行承載力計算,抗彎、抗剪、撓度驗算。

2)三角形支撐:撐桿穩定性、截面強度驗算。

3)預埋件:抗剪強度驗算。

4)鋼構件焊縫:工字鋼與預埋件焊縫、工字鋼與鋼牛腿焊縫、方鋼與預埋件焊縫驗算。

5)50c#工字鋼上起吊環及焊接驗算。

6)鋼管φ48 mm×3.0 mm、支撐架體系及梁側模板驗算。

經驗算,以上內容均滿足要求。

4 施工要點

4.1 施工流程

施工流程為:主體結構上安放預埋件→驗收→澆筑混凝土→預埋件位置焊接三角支撐和鋼牛腳→驗收→安裝50c#型鋼梁→驗收→固定安全生命繩(14 mm鋼絲繩)→ 50c#型鋼梁上焊接10#槽鋼連接成整體→50c#型鋼梁上鋪設木方→50c#型鋼梁上畫支撐架立桿定位線→焊接立桿定位鋼筋頭→50c#型鋼梁下固定安全兜網→支撐架立桿搭設→架體連墻件設置→架體驗收→大跨度梁支模施工及混凝土澆筑完成→梁混凝土強度等級達到設計要求→搭設第2道梁的支模架。

4.2 BIM深化設計

通過BIM技術對各個構件進行深化設計和碰撞校核,保證其加工精度,為保證后續構件焊接質量做準備。尤其是對于拼裝場地受限的結構施工,通過預拼裝,可進一步縮短施工工期。

4.3 預埋件設置

在主體結構上預先埋置焊接鋼板,用于工字鋼、三角支撐與主體結構連接,可避免在主體結構上直接預留孔洞,減少因預留孔洞對主體結構強度、穩定性等造成的影響,后期也可避免對孔洞進行封堵,有利于縮短工期。

4.4 工字鋼安裝

由于50c#工字鋼型鋼梁單根長度為12.0 m和11.2 m,按12.0 m長度計算,其質量逾1 t。安裝型鋼梁中心點到塔吊的距離為30 m,根據塔吊起重性能曲線表,得知在此范圍塔吊可以起吊2 300 kg,滿足塔吊起重量要求,故可以用現場塔吊進行50c#工字鋼型鋼梁單根安裝和拆除。在型鋼設計和安裝階段,采用一種施工安全定位監控技術,該技術可以快速識別型鋼在安裝過程中的精確性和安全性,相對于常規的支撐體系,在安全施工方面具有顯著優勢。

4.5 變形觀測

為確保模板支撐體系的安全和混凝土結構施工的順利進行,應掌握模板支撐體系在搭設、鋼筋安裝、混凝土澆搗過程中及混凝土終凝前后的受力與變形狀況,確保模板支撐體系在各種施工工況及荷載作用下的實際變形數據符合設計要求。主要對立桿頂水平位移、支架整體水平位移及立桿的基礎沉降進行監測。

5 安全保證措施

1)該工程結構為高空大跨度施工,存在立體交叉作業,應盡量避免下方有人在施工,否則應做好相應防護措施,保證安全施工。

2)支撐系統在安裝過程中必須設置防傾覆的可靠臨時設施。另外,施工現場應搭設工作梯,工作人員不得爬模上下。

3)腳手架搭設應由專業持證人員安裝;安全責任人應向作業人員進行安全技術交底,并做好記錄及簽證。

4)應在已完成的操作平臺下方沿工字鋼梁長度方向(寬度為架體寬度)設置雙層安全兜網,防止物體掉落。

5)架體底部工字鋼梁上面沿梁長度方向采用木方設置成全封閉,防止掉落物體,確保施工安全。

6 效益分析

1)社會效益:本工藝不占用施工場地,不必對基礎進行加固處理,減少相應的工期費用等;型鋼材料采用塔吊吊裝,安拆方便,降低了勞動強度,且施工過程中噪聲小。

2)經濟效益:本工藝不受場地影響,型鋼雖為一次性投入,但前期做好相關方案設計,可避免不必要的浪費;型鋼材料可周轉使用,用量較少,且可同步施工,縮短工期,施工質量也易于保證。

7 結語

型鋼懸挑組合式支撐體系適用范圍廣,采用一種施工安全定位監控技術進行型鋼安拆,精確安全可靠;采用BIM技術對型鋼等材料進行深化設計,節省材料,降低施工成本,相比傳統落地滿堂支撐體系縮短了工期。

同時,因為型鋼不伸入建筑內,主體結構墻面不用預留洞口,面層施工時無需再次修補,所以對樓層內部后續作業的樓面施工不產生影響,在避免洞口滲水這一質量通病的同時,也再次縮短了工期。

通過工程實際的成熟應用,認為該工藝完全適用于高空大跨度結構施工,尤其適用于外立面造型簡單的高層住宅樓,值得進一步推廣。