大幅值脈沖力激勵裝置研究

何旋,曹亦慶,李善明,商一奇,趙巍宇

(航空工業北京長城計量測試技術研究所,北京100095)

0 引言

JJG 632-1989《動態力傳感器檢定規程》規定力值傳感器的檢定既包括靜態標定,也包括動態標定,而其中的動態標定是采用正弦信號、瞬變信號兩種激勵源。正弦信號激勵源采用振動臺來產生正弦激勵信號;瞬變信號激勵源通過落錘式沖擊力裝置、快速卸荷裝置或激波管裝置產生鐘形脈沖、截平的斜變信號或階躍信號[1]。盡管我國在1989年就頒布了動態力的檢定規程,但國內卻始終沒有基于絕對法加速度測量的脈沖式動態力標準裝置。因此,本文研制了覆蓋1~200 kN范圍的脈沖力激勵裝置。

1 裝置設計

脈沖力是在短促時間間隔內因力參量急劇變化而激起系統瞬態脈沖運動,并引起系統產生明顯動量變化的一種動態壓力作用,是一種瞬間的能量交換[2]。脈沖力校準基于牛頓第二定律,脈沖力發生器驅動質量塊產生瞬態變化的加速度,通過質量塊這一傳遞媒介轉換為瞬態變化的力值脈沖信號[3]。因此脈沖力校準中,力值溯源至加速度和質量,再通過加速度溯源至長度、時間,實現力值間接溯源至計量學的基本量。用于脈沖力測量的動態力傳感器工作頻率范圍較寬,最高頻率能夠達到幾萬赫茲。

中國計量院在上世紀80年代采用自由下落的重錘與力傳感器碰撞進行動態力傳感器校準技術的研究;北京長城計量測試技術研究所在“七五”“八五”期間采用負階躍力實現力傳感器動態特性研究,在“十一五”期間研制了基于激光干涉法的10 kN正弦力校準裝置[4-9]。俄羅斯、英國、德國、美國均在從事動態力校準技術研究工作,其中,德國聯邦物理技術研究院(PTB)建有兩套不同量程的激勵裝置,最大力值分別為20 kN和250 kN。

綜合考慮國內外相關技術現狀[10-16],本文將研究的大幅值脈沖力激勵裝置指標定為:脈沖力幅值范圍1~200 kN,脈沖持續時間1~6 ms。目前,該指標在國內處于先進水平。

1.1 脈沖力發生方式

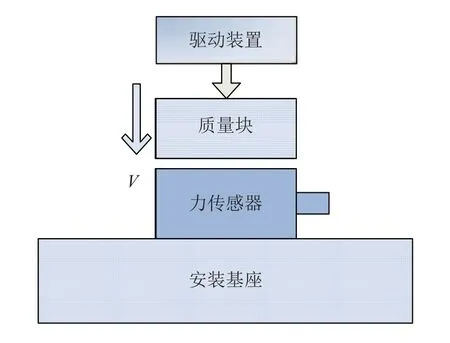

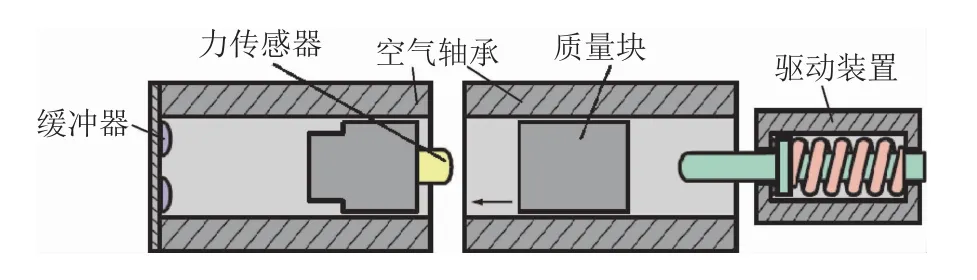

常見的脈沖力發生方式有落錘式(工作原理如圖1所示)、水平對撞式(工作原理如圖2所示)。目前,國內脈沖力發生器均采用落錘式發生方式,德國PTB則采用水平對撞式發生方式。落錘式發生裝置基于能量守恒,利用驅動裝置將錘體提升至一定高度后釋放,錘體達到一定速度后,撞擊被校力傳感器施加脈沖力激勵[4]。這類裝置結構原理簡單、較易實現,非常適于產生較大幅值的脈沖力激勵。水平對撞式發生裝置需要采用空氣軸承將運動的質量塊和力傳感器進行水平支撐,抵消重力影響。在初始加速和撞擊的整個過程中,空氣軸承產生的氣隙導軌被用來作為質量塊移動導向并減小摩擦。這是一種較為新型的發生裝置,造價非常昂貴,且維護成本高,并且需要兩套激光干涉測量系統復現脈沖力作用下的加速度過程。綜合考慮成本及易實現性等因素,本文采用落錘式發生方式作為大幅值脈沖力發生器的激勵方式。

圖1 落錘式脈沖力發生器工作原理圖

圖2 水平對撞式工作原理

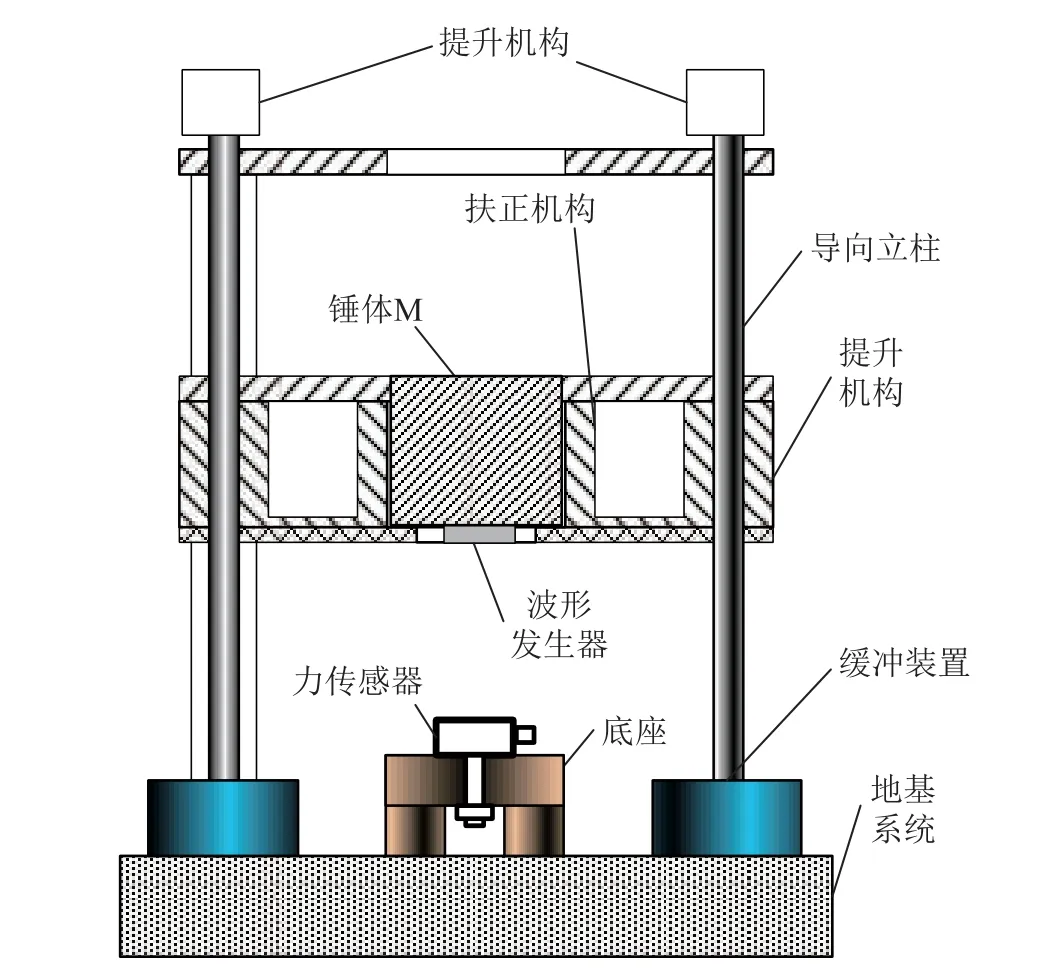

大幅值脈沖力發生器基于錘體自由下落的沖擊方法,設計方案如圖3所示,主要包括提升機構、扶正機構、錘體與力傳感器安裝底座。提升機構用于控制錘體及扶正機構的上下運動狀態與提升高度,扶正機構用于保持錘體運動過程中的姿態,錘體為脈沖力的傳遞媒介,將自身的加速度運動轉換為脈沖力作用于被校力傳感器上,力傳感器安裝底座則起到固定被校力傳感器的作用。

圖3 落錘式大幅值脈沖力發生器設計方案

落錘式發生器的錘體能夠產生的最大加速度峰值A約為7000 m/s2,持續時間T不小于1 ms,產生的加速度波形比較平滑,不會產生過大諧振影響測量結果。沖擊過程產生近似半正弦波形,按照標準半正弦波形計算,沖擊過程中的速度改變量為

根據式(1)計算得出:在忽略能量損耗的情況下,要想獲得4.41 m/s的速度,跌落高度約為1 m。實際沖擊過程中,速度變化量是標準半正弦波形的速度變化量的80%~100%,再賦予一定的裕度,最大跌落高度設計為1.5 m,將可以滿足最大力值校準需要。

1.2 錘體和托架設計

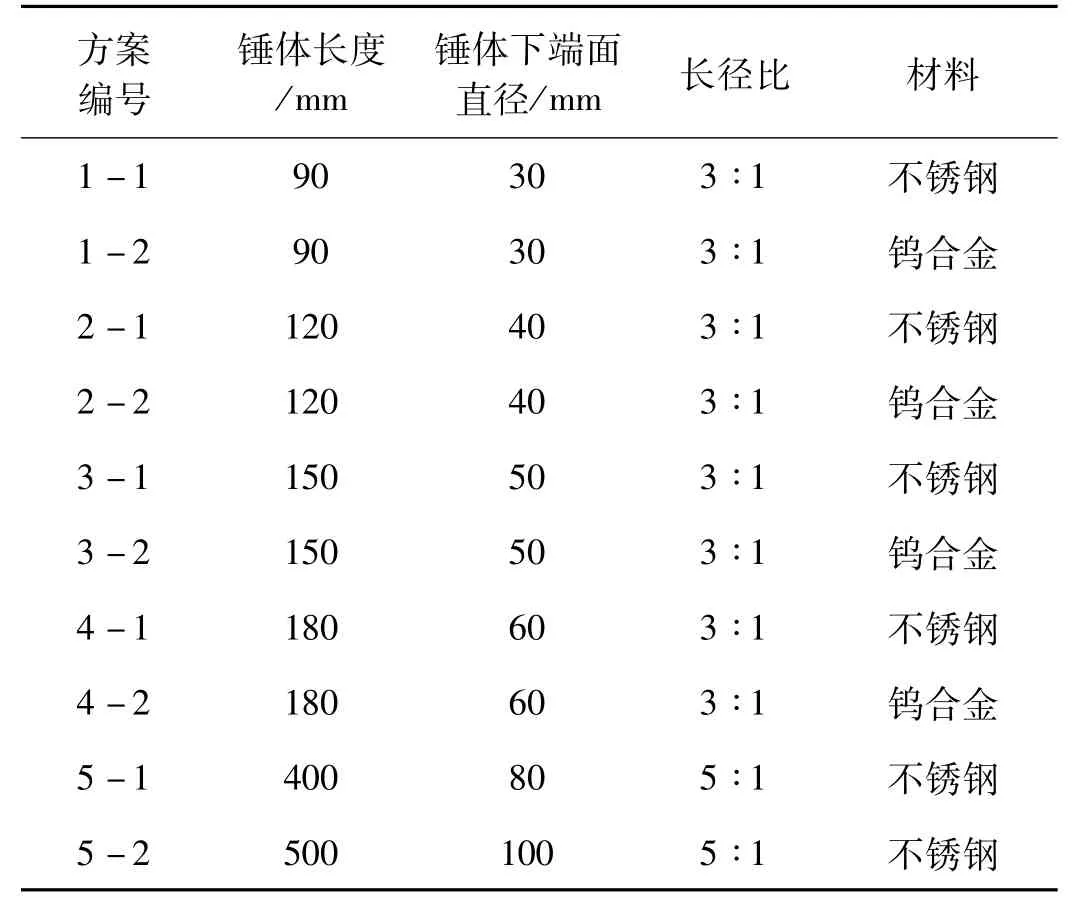

考慮力傳感器的形狀和錘體在沖擊過程中的動態響應等因素,將錘體設計為如圖4所示的形狀。在同一測量力值范圍內傳感器的外形尺寸相差較大,同一外形尺寸的動態力傳感器也會存在不同的動態力測量范圍,因此采用單一外形尺寸及重量的錘體顯然不能滿足不同動態力傳感器的校準要求。基于以上考慮,本文設計了不同尺寸、材料的錘體質量塊以滿足不同動態力傳感器的校準需求,如表1所示。

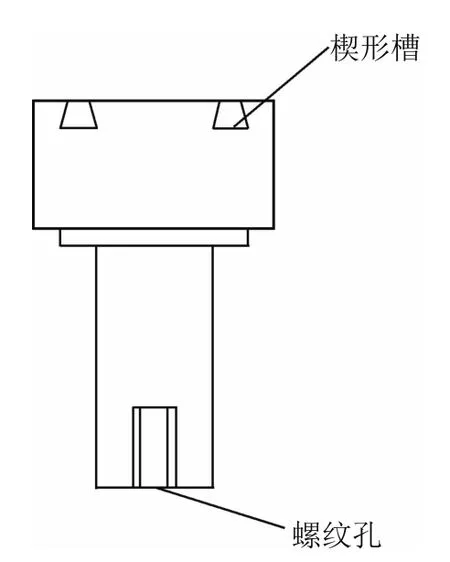

為了便于錘體質量塊與波形發生器聯接,在錘體下端面設計一個直徑為10 mm的螺紋孔;為了便于限位機構在錘體沖擊回彈過程中發揮限位作用,在錘體的上端面設計了兩條楔形槽,楔形槽頂部直徑為8 mm,底部直徑為12 mm,如圖5所示。將直徑8 mm的彈性橡膠繩牢固安裝入楔形槽中起到限位作用。

圖4 錘體外形

表1 錘體外形尺寸設計及材料選用方案

圖5 錘體限位設計方案

在錘體撞擊力傳感器及回彈的過程中,錘體及托架間會發生一定的碰撞,若錘體及托架的材料選取不當,則可能會對裝置本身造成損壞,導致錘體及托架的幾何外形發生改變,破壞錘體自身的對稱性及錘體和力傳感器軸線的對中性。基于以上考慮,提出以下三種扶正托架設計方案。

1)鋁合金扶正托架

鋁合金材料具有密度小、強度高、耐腐蝕性好、易加工等特點,采用鋁合金材料制造錘體扶正托架,具有重量輕、方便搬運,易于儲存等優點。依據提升及碰撞過程中錘頭與托架的配合要求,加工一個鋁合金托架,進行不同高度的錘體跌落試驗。經多次試驗后發現,在沖擊回彈過程中,錘頭與托架的碰撞導致襯套的對中環部位變形較大。此方案無法長期保證錘體與扶正托架之間間隙配合的準確度,不能滿足錘體與動態力傳感器軸線同軸度的要求。鋁合金襯套的失效形式如圖6所示。

圖6 鋁合金扶正托架的失效形式

2)呢絨扶正托架

呢絨材料密度低、質地柔軟、搬運方便,但與鋁合金材料存在同樣的問題——多次沖擊后極易產生塑性變形,無法保證錘體與力傳感器的同軸度。并且,呢絨材料的變形受溫度影響較大,無法保證對中環的加工精度。進行多次跌落試驗后,呢絨扶正托架的失效形式與鋁合金類似,如圖7所示。

圖7 呢絨扶正托架的失效形式

3)鋁合金-油浸膠木扶正托架

油浸膠木材料在強沖擊下不易產生塑性形變,與金屬材料相比,油浸膠木的硬度更小,其材料特性可以滿足制造扶正托架的要求。但油浸膠木的加工工藝較為復雜,且大直徑的油浸膠木在市面上并不多見,考慮到導致托架結構失效的主要因素是沖擊回彈時托架與錘體質量塊的碰撞,主要碰撞位置是托架與錘體相接處的對中環處,因此,托架的主體部分仍采用鋁合金,托架對中環處采用油浸膠木圓環制造,油浸膠木與鋁合金托架之間采用過盈配合加工,結構如圖8所示。經多次沖擊實驗證明,此托架設計方案抗撞擊能力較好,不易產生失效變形,明顯優于前兩個方案,因此本文最終選用該方案。

圖8 鋁合金襯套主體與油浸膠木對中環裝配結構圖

1.3 力傳感器的安裝設計

力傳感器安裝底座與發生器底座剛性連接,由于發生器底座質量不小于500 kg(質量較大),且與底座剛性連接,因此在撞擊過程中,不會產生影響測量的運動位移,力傳感器自身的等效質量在撞擊過程中不會影響測量值。同時由于底座質量較大,不易在校準過程中被激發產生自激振蕩,影響力傳感器的輸出電壓峰值。

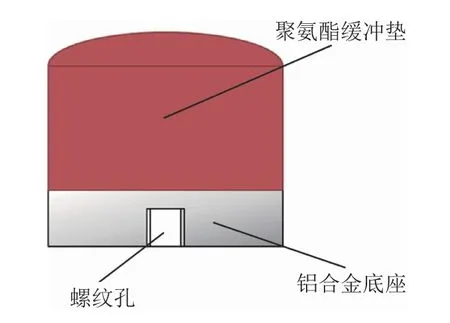

1.4 波形發生器的設計

波形發生器需滿足在撞擊時產生近似半正弦激勵的要求。聚氨酯材料彈性較好,壓縮行程較長,具有一定的機械濾波作用,產生的激勵波形較為平滑,因此本文選用聚氨酯材料制造波形發生器,實現1~80 kN范圍內的力值脈沖。加工時,采用硫化成型法,將聚氨酯硫化于一個鋁合金底座上,在鋁合金底座上設計一個直徑為10 mm的螺紋孔,以便與錘體質量塊聯接,如圖9所示。

圖9 聚氨酯波形發生器設計方案

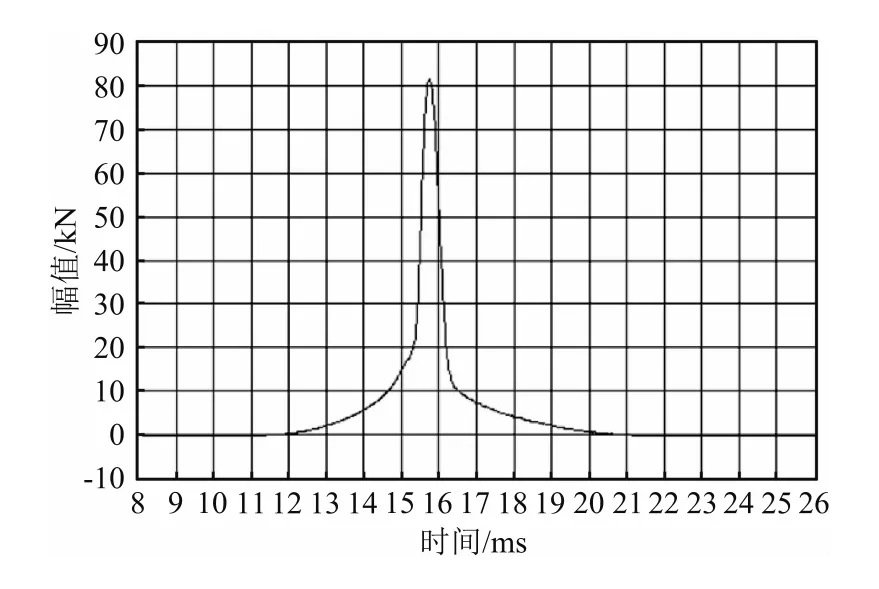

若采用聚氨酯材料的波形發生器進行80 kN以上的大幅值脈沖力激勵,波形發生器的壓縮行程過大,將產生較大的塑性變形,長期使用易導致波形發生器的損壞,導致位于波形發生器低端的鋁合金底座直接與被校傳感器接觸,使激勵波形質量變差,對校準結果造成影響。80 kN激勵波形如圖10所示。為避免以上問題,選用油浸膠木壓頭與不銹鋼壓頭,并在壓頭與被校傳感器間加墊毛氈等材料,實現80 kN以上大幅值力值脈沖。由于油浸膠木材料具有一定的彈性,在試驗時優先采用油浸膠木。但油浸膠木材料較脆,加工螺紋的難度較大,與錘頭間只能采用粘接的方式連接,在大于120 kN的力值沖擊下,該粘接方式容易脫開,因此,在幅值為60~120 kN時,采用油浸膠木壓頭;在幅值為120~200 kN時,采用不銹鋼壓頭。

圖10 采用聚氨酯波形發生器進行80 kN沖擊的激勵波形

1.5 緩沖裝置設計

進行校準工作時,提升托架與錘體同時自由下落,下落至最低點時,提升托架產生較大的跌落速度,因此,需要合理設計提升托架的緩沖裝置。緩沖裝置與大幅值脈沖力發生器底座間采用螺紋連接方式,本文提出三種緩沖裝置設計方案:

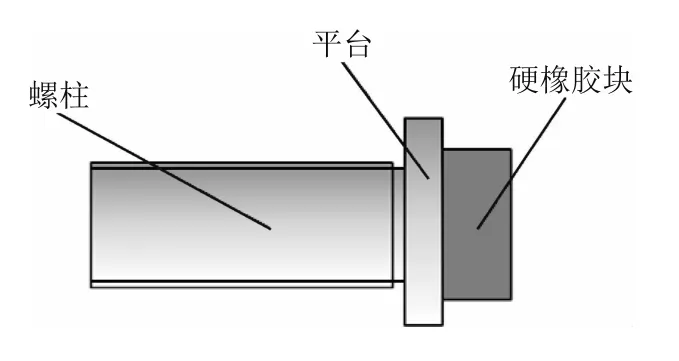

1)將緩沖裝置設計為一個帶平臺的螺柱,并采用細牙螺紋技術,以便微調緩沖裝置的高度。將一個硬橡膠塊粘合于平臺上,提升托架跌落至最低點時與橡膠塊相互作用,通過橡膠塊的沖擊變形實現緩沖。這種方案加工簡單,機構升降操作方便,如圖11所示。

使用該機構進行跌落試驗,對提升托架的緩沖作用明顯,但多次實驗后,粘合于平臺上的橡膠塊損壞較為嚴重(如圖12所示),需經常更換。在校準時若沒有及時發現橡膠塊損壞,則容易造成平臺與橡膠塊的粘合處脫離,發生危險。

圖11 硬橡膠塊緩沖機構

圖12 緩沖裝置橡膠塊失效形式

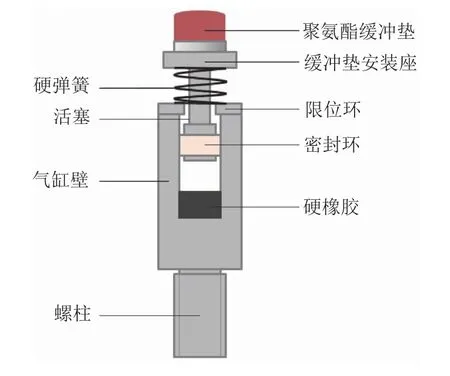

2)將緩沖裝置設計為活塞-彈簧系統,如圖13所示。該設計方案的優點是結構密封安全,機構升降操作方便。跌落時,提升托架壓縮彈簧,液壓系統中的液體受到壓縮后產生較大的壓強,實現對提升托架的緩沖。但是經多次試驗發現,提升托架會將彈簧壓縮至最低點,彈簧-液壓系統無法提供足夠的反彈力,臺面的回彈主要還是由于彈簧的長度達到最小值后壓頭與密封腔的碰撞,長期使用會造成緩沖機構的損壞。

圖13 液壓式緩沖機構

3)將緩沖裝置設計為聚氨酯緩沖墊—活塞—彈簧—橡膠墊系統,其內部結構如圖14所示。經多次試驗證明,此方案緩沖性能好、安全性高,符合裝置緩沖保護要求,與前兩個方案相比優勢明顯,因此本文最終采用此方案設計加工提升托架的緩沖裝置。

圖14 緩沖裝置結構圖

2 裝置實際性能

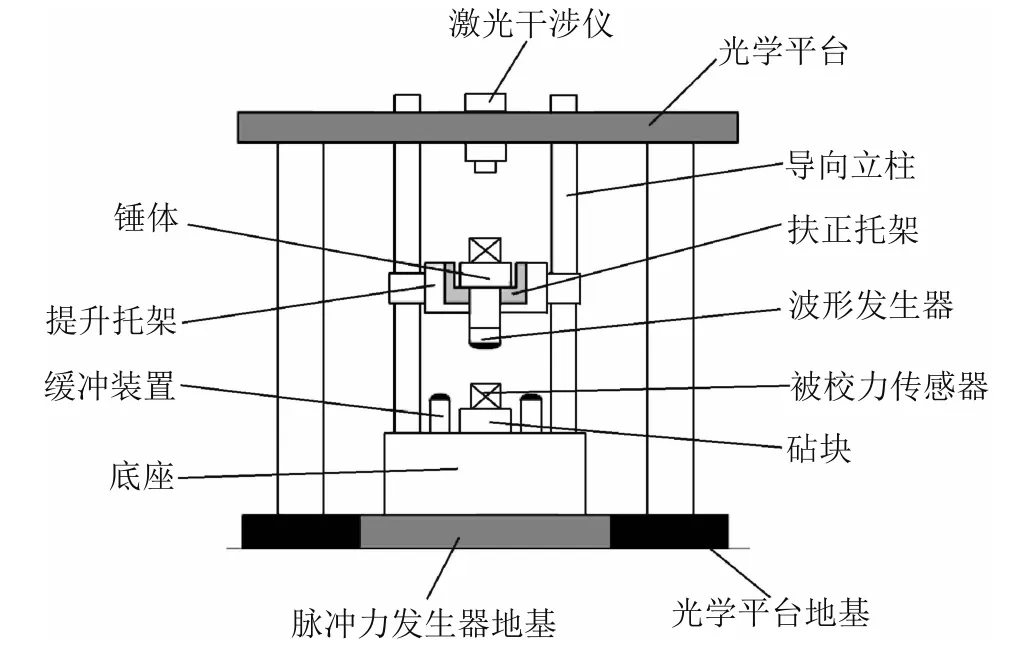

大幅值脈沖力發生器基于錘體自由下落的沖擊方法,如圖15所示,力值范圍為1~200 kN。通過提升托架控制錘體的運動與提升高度,采用砧塊固定被校力傳感器,利用波形發生器控制激勵波形的幅值、持續時間和形態,通過光學平臺隔離撞擊時脈沖力對激光干涉儀的影響,下落的錘體起到產生并傳遞脈沖力的作用,通過緩沖裝置吸收提升托架的下落動能。

圖15 大幅值脈沖力發生器示意圖

提升托架的厚度為150 mm,兩根導向立柱的直徑均為80 mm。為了保證提升托架沿導向立柱下落過程中的運動姿態,減少因傾斜增加的側向力和橫向運動分量對脈沖力校準結果的影響,需通過精密機械加工工藝保證導向立柱的圓柱度小于0.054,與底面的垂直度小于0.03。提升裝置由油缸驅動,油缸的行程為950 mm,經動滑輪傳動后,錘體的沖擊高度為1500 mm,留出背壓行程,可確保錘體的沖擊高度大于1200 mm。提升托架安裝面可安裝錘體質量塊的最大直徑為180 mm,小于此直徑的錘體可通過不同尺寸的扶正托架安裝。為確保定位精準,在錘體質量塊的底部加工內螺紋來固定波形發生器。為保證動態力傳感器測量力值的準確性,通過機械加工工藝確保被校動態力傳感器安裝底座砧體上表面與底面的平行度小于0.03。

3 試驗驗證

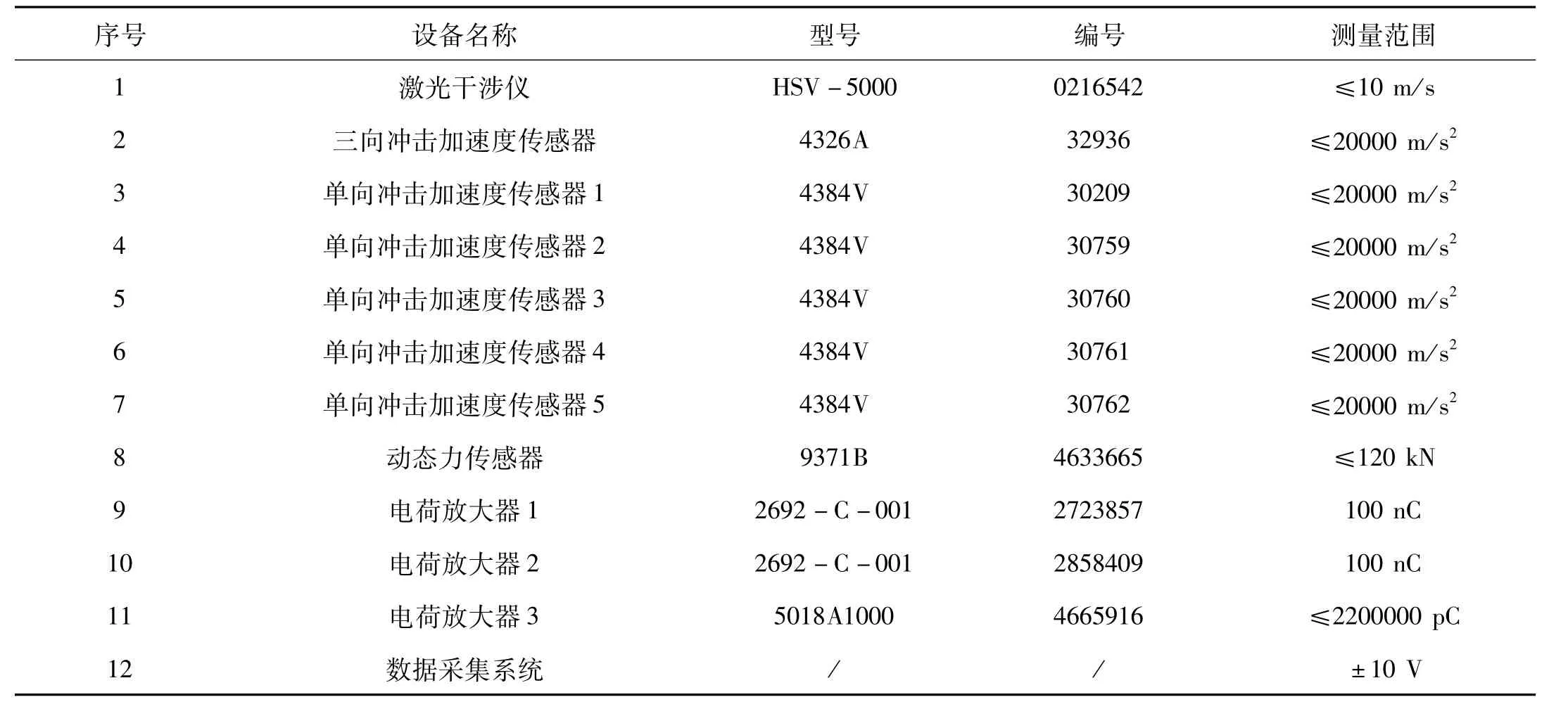

測試采用的儀器設備見表2。

表2 測試用儀器設備

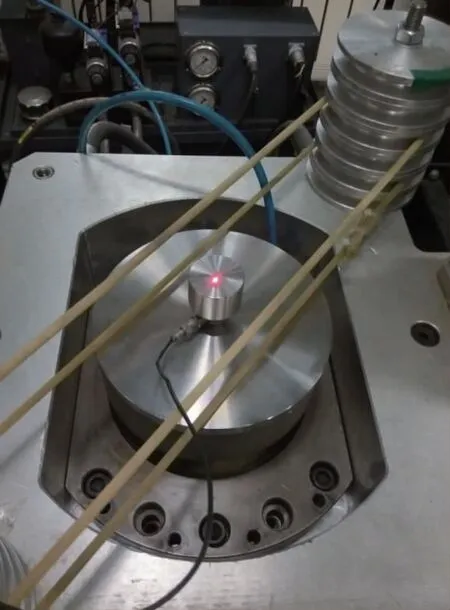

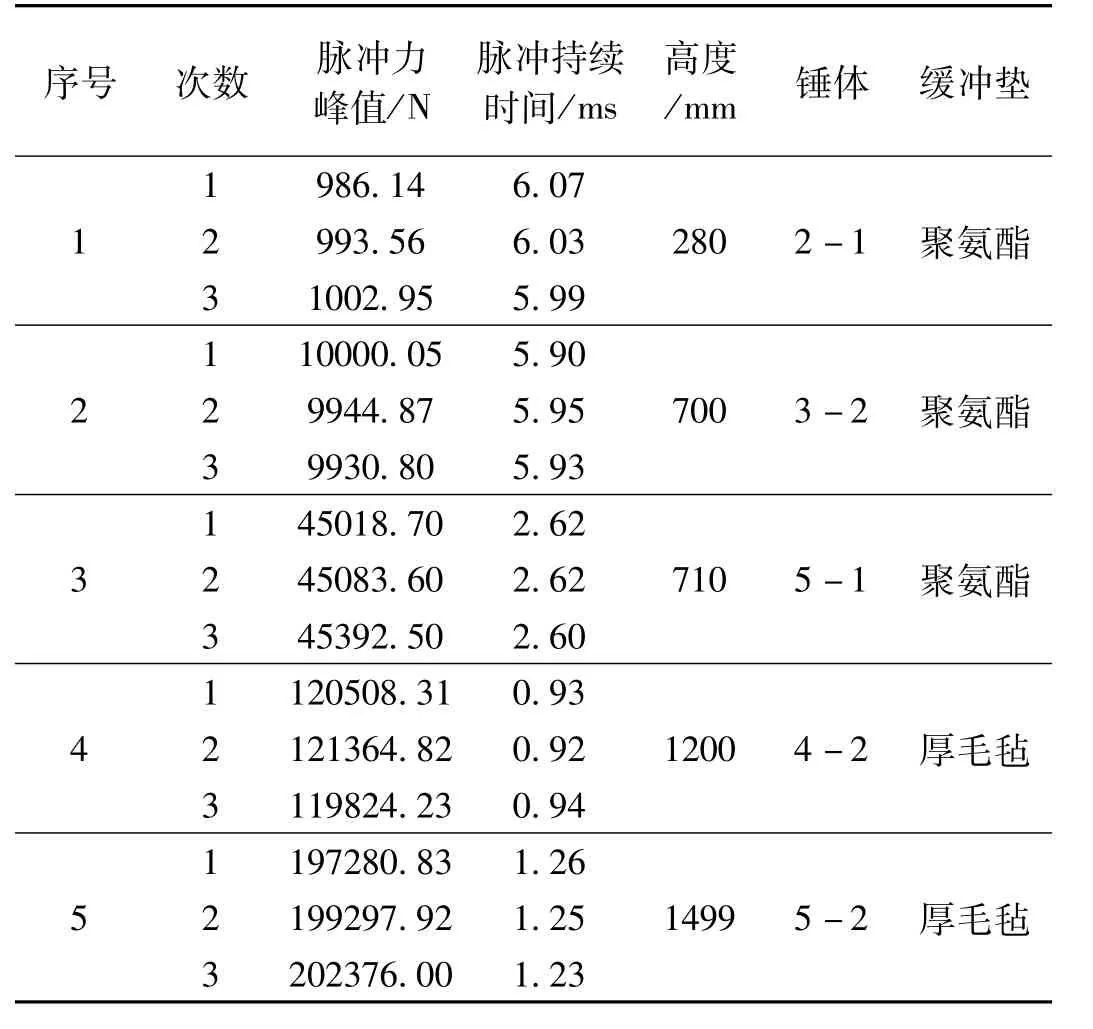

對大幅值脈沖力發生器的脈沖力幅值和持續時間范圍進行驗證,采用激光干涉儀進行測量的試驗如圖16所示,試驗結果見表3。

圖16 大幅值脈沖力發生器幅值驗證試驗

表3 量程范圍

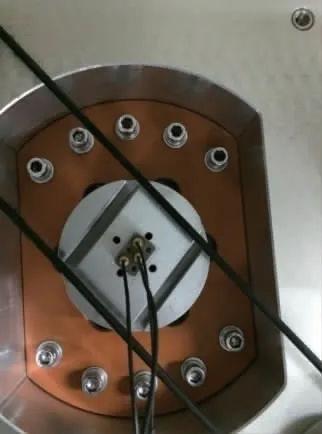

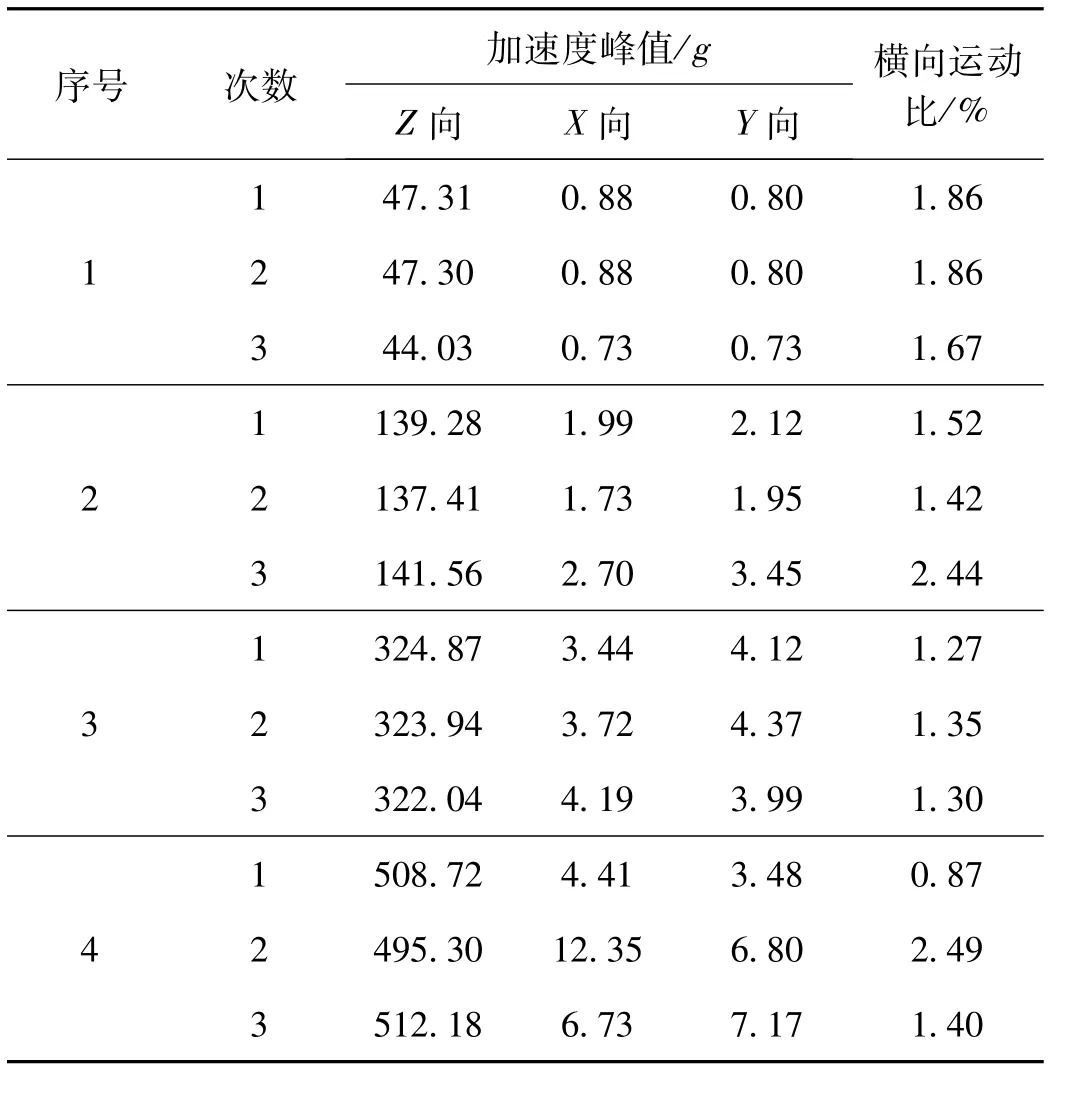

對脈沖力發生器的橫向運動比進行驗證。在錘體/質量塊上表面中心位置安裝三向沖擊加速度傳感器,對錘體上表面(即加速度測量表面)橫向運動程度進行測量,如圖17所示。

圖17 大幅值脈沖力發生器橫向運動比驗證試驗安裝方式

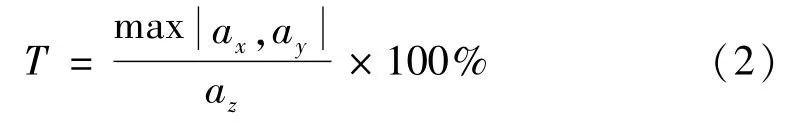

臺面橫向運動比的計算公式為

式中:T為橫向沖擊加速度比;az為主沖擊方向的加速度峰值,m/s2;ax,ay分別為垂直于主沖擊方向的兩個互相垂直的加速度峰值,m/s2。

脈沖力發生器的橫向運動比試驗結果如表4所示。

表4 橫向運動比

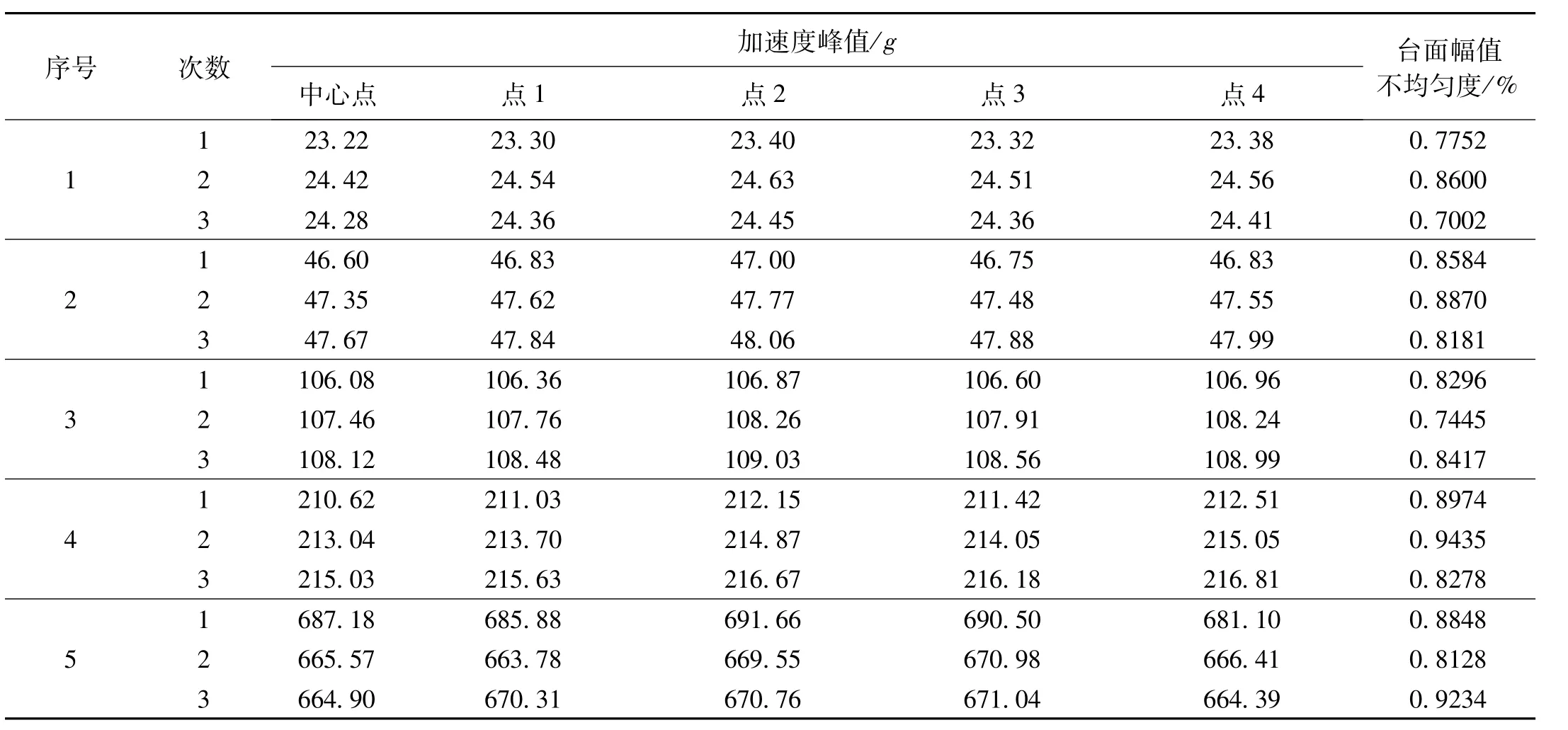

對大幅值脈沖力發生裝置的臺面沖擊峰值加速度幅值不均勻度進行驗證。試驗方法為在錘體上表面的中心和四周安裝多只單向沖擊加速度傳感器,對錘體上表面不同位置的沖擊加速度進行測量,如圖18所示。

圖18 幅值不均勻度驗證試驗中沖擊加速度傳感器安裝方式

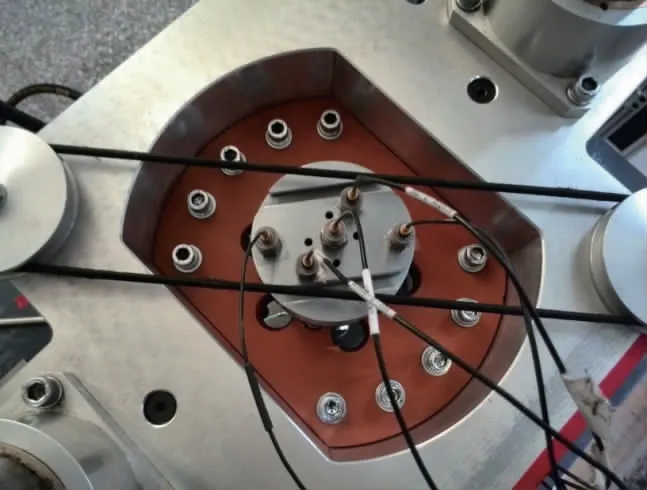

臺面幅值不均勻度的計算公式為

式中:N為臺面幅值不均勻度;a0為同次測量時中心點的沖擊加速度峰值,m/s2;為同次測量時各點與中心點加速度峰值的最大偏差(絕對值),m/s2。

臺面幅值不均勻度如表5所示。

從表3、表4和表5結果可以看出,本文研究的脈沖力激勵裝置能夠實現力值范圍1~200 kN,脈沖持續時間滿足1~6 ms的要求,且具有較好的橫向運動比和臺面幅值不均勻度。

4 結束語

本文研制的脈沖力激勵裝置可以用于進行動態力傳感器的絕對校準,產生的力值及脈沖持續時間范圍較寬。該激勵裝置能夠為武器裝備、航空航天、工業制造等領域中大量應用的力傳感器(特別是各種脈沖力測試中大量使用的壓電式傳感器)提供動態校準服務,解決了國內始終沒有基于絕對法進行加速度測量的脈沖式動態力標準裝置的問題。該激勵裝置在國防科技領域有著極為廣泛的應用前景,并具有產業化推廣價值。

表5 臺面幅值不均勻度