綜合防滅火技術在15101綜放工作面的應用

溫衍強

(太原東山五龍煤業有限公司,太原 030043)

礦井火災為煤礦“五大”災害之一,煤層自燃引起的礦井火災占礦井火災總數的85%~90%。近年來,綜采放頂煤開采技術因其生產效率高、經濟實用而在厚煤層中被廣泛推廣應用,但也存在許多缺點,如果管理不善,會出現采空區遺煤較多、回采率較低、漏風嚴重等問題,使得煤層自燃火災頻發,從而導致人身安全受傷害,煤炭資源浪費,設備損失,造成巨大的經濟浪費。如2013年3月29日,吉林八寶煤礦4146工作面采空區煤層自燃造成瓦斯爆炸事故,死亡17人,8人受傷,直接經濟損失1 986.5萬元;太原東山煤礦有限責任公司在2016年71504工作面開采過程中,因煤層自燃發火將全部綜采設備封閉于工作面,造成了巨大的經濟損失和資源浪費[1-3]。

太原東山五龍煤業有限公司(以下簡稱五龍煤業)15101綜放工作面采取綜合防滅火技術,保證了工作面正常開采,特別是工作面停產一個月,CO含量穩定,無明顯增高,確保了工作面正常接續開采,對易自燃煤層綜放開采防滅火工作提供了借鑒。

1 15101綜放工作面項目概況

五龍煤業為兼并重組礦井,井田位于沁水煤田西北隅,太原東山礦區西南,礦井設計生產能力90萬t/a,現處于正常生產礦井。公司首采面為15101工作面,布置在15號煤層,采用綜采放頂煤工藝開采。

五龍煤業15101綜采工作面埋深約370 m~430 m,煤層傾角6°~20°,變化幅度較大,通風采用“一進一回”U型方式。工作面傾斜長度(切眼)為150 m,走向長度(順槽)610 m,開采區域煤層厚度為6.5 m~7.5 m,平均厚度為7.02 m,工作面采用綜采放頂煤開采,全部垮落法管理頂板。

根據山西省煤炭工業廳綜合測試中心《山西省煤礦礦井瓦斯等級鑒定報告(2019年度)》太原東山五龍煤業有限公司礦井絕對瓦斯涌出量為1.43 m3/min,相對瓦斯涌出量為0.81 m3/t;井下回采工作面絕對瓦斯涌出量最大為0.58 m3/min;礦井屬低瓦斯礦井。15號煤層自燃傾向性等級為Ⅱ級,自燃傾向性性質為自燃,最短發火期為81 d[4-5]。

五龍煤業井下采用采空區灌漿、噴灑阻化劑、采空區注氮等綜合防滅火措施。在回風立井工業場地新建一座黃泥灌漿站,站內安設MYZ-30/60型灌漿注膠防滅火系統,灌漿管路采用Φ108 mm×4 mm的無縫鋼管,輔設至距離上隅角15 m處,然后對接Φ108 mm×4 mm的高壓膠管,埋入采空區6 m處,為全礦灌漿服務,灌漿方法隨采隨灌。在采煤工作面回風順槽放置阻化劑噴灑設備,選用WJ-24型噴射泵,管材為Φ50.8 mm的普通鋼管及Φ38.1 mm的膠管,對工作面進行阻化劑噴灑作業。地面工業場地建設注氮車間,安裝DM-1000/10L型煤礦用移動式膜分離制氮裝置,從主井鋪設Φ108 mm×4 mm的無縫鋼管至采煤工作面,對井下采煤工作面進行注氮作業。礦井采用JSG8井下自燃火災束管監測系統,對井下綜采工作面進行采樣監測分析,主管路采用8 mm×8 mm芯束管,自束管實驗室沿主斜井至回風下山進行鋪設,支管路采用8 mm×4 mm芯束管,通過井下分路箱與主管路連接,沿綜采工作面回風順槽鋪設至工作面。束管均使用Φ50 mm無縫鋼管進行保護,在綜采工作面布置5個測點,抽出的氣體通過氣體采樣控制柜進入氣象色譜儀進行分析,分析數據由數據工作站進行處理。

礦井設有KJ160N安全監控系統,地面有中心控制站(設在調度監控中心),系統采用雙電源供電。現設有12臺監控分站,地面主要通風機風機房安設1臺監控分站;該系統可對礦井瓦斯、風速、CO、負壓、溫度、主通風機、局部通風機開停、風門開關狀態等井下環境參數及設備開關狀態進行監測[6]。

15101綜采面在正常開采時,初期配風1 220 m3/min,推進260 m后,檢測到工作面回風上隅角CO體積分數升到(16~22)×10-6,上隅角往下5架支架后尾部CO體積分數為(10~18)×10-6,在上級檢查時,要求工作面停產整頓一個月。

2 CO濃度增高的原因

1)15101工作面回采后采空區、上下隅角遺留的浮煤較多,這些遺煤在長時間漏風條件下低溫氧化,產生大量CO。

2)15101工作面在瓦斯治理上采取了加大供風量方式,工作面配風為1 220 m3/min,造成采空區漏風嚴重,從而擴大了采空區氧化帶范圍,導致采空區浮煤氧化產生CO。

3)15101工作面在聯合試運轉及初采期間,主要以設備調試為主,工作面推進為輔,生產速度相對緩慢,延長了采空區氧化帶存在的時間,造成了氧化帶熱量聚集,導致采空區浮煤達到自燃發火溫度而氧化產生CO。

3 綜放工作面瓦斯治理與防滅火之間的關系

綜放工作面所采煤層有自燃發火性且瓦斯涌出量增大時,治理瓦斯與防滅火之間存在矛與盾的關系,在治理瓦斯超限時通常手段是采取加大工作面風量。但是增加工作面風量的同時,采空區漏風也會相應增加,從而會增加采空區自燃發火的概率。因此在治理工作面瓦斯與防滅火工作時要找到兩者之間的平衡關系[7]。

1)采空區漏風是煤層自燃發火的重要因素,因此在減少采空區漏風的同時也要保證工作面風量充足,以此來排出工作面瓦斯。在實際生產中調整風量時,也要注重束管系統正常使用,加強束管監測,查看CO數據變化情況,在綜放面供風量與CO涌出濃度之間尋找平衡點,使風量達到最大時,CO濃度不會升高。

2)在瓦斯治理與防滅火之間尋找側重點。假如綜放工作面CO濃度升高有自燃發火跡象時,首先要考慮的是如何加強工作面防滅火。如瓦斯治理技術手段與防滅火治理相互沖突,則可以相應減少一些技術手段,保證工作面瓦斯不超限。

3)治理瓦斯與防滅火可以同時使用的措施[6-7]:

①在治理瓦斯超限時,增加工作面風量,但是需將工作面上下隅角進行封閉,以此減少采空區漏風。

②在軌道順槽超前綜放面40 m打鉆瓦斯釋放孔,成孔后利用壓縮空氣對孔內進行沖刷,以此來排出煤層賦存的游離狀態的瓦斯。

③利用風水噴霧裝置排出上隅角積存的瓦斯。且用風水噴霧裝置噴出的水霧也有利于上隅角降溫,從而降低煤層自燃發火的可能性。

④在采用注氮防滅火技術時,會對上隅角瓦斯治理產生一定的影響。在氮氣注入采空區時,采空區瓦斯會相應的由上隅角涌出,從而造成上隅角瓦斯超限,因此在利用注氮防滅火的同時要考慮風排瓦斯能力。

⑤如果工作面防滅火情況較為嚴重,且工作面瓦斯涌出量較大時,可以采用井下移動瓦斯抽放泵站,利用上隅角埋管的方法抽采上隅角積存的瓦斯,以此來保證綜放面防滅火措施順利實施,也保證了工作面瓦斯不發生超限現象。

⑥采用注漿與噴灑阻化劑防滅火。在利用其他方法進行防滅火工作對瓦斯治理造成一定影響時,采取該方法對工作面瓦斯治理不會造成任何影響。

⑦在煤層有自燃發火性時,必須加強瓦斯治理工作。如瓦斯超限會導致瓦斯爆炸或者瓦斯燃燒現象,也可能引燃煤層,導致煤層自燃,因此要將瓦斯治理與防滅火同時進行且要相輔相成。

4 15101綜放工作面綜合防滅火技術的應用

4.1 第一階段

1)15101綜采面防滅火管理作為全礦井安全工作重點,成立以總工程師為組長的防滅火管理機構,調度中心和通風部設專人負責,出現異常情況及時向礦調度中心和總工程師匯報。

在15101綜采面回采期間,嚴格執行瓦斯檢查制度,每日3班,每班需認真記錄綜采面的CO濃度、CO2濃度、CH4濃度、空氣溫度等,且要作為當班領導檢查的重點,同時要將15101綜采面自燃發火束管監測預測預報表報通風部領導和總工程師審閱[8]。

2)優化通風系統,合理調配工作面風量。當檢測到工作面CO濃度升高后,為了及時控制采空區浮煤的進一步氧化,減少采空區漏風量,需根據工作面瓦斯的涌出濃度、風速大小、溫度及最大工作面人數等綜合因素,將工作面風量調整到860 m3/min[9]。

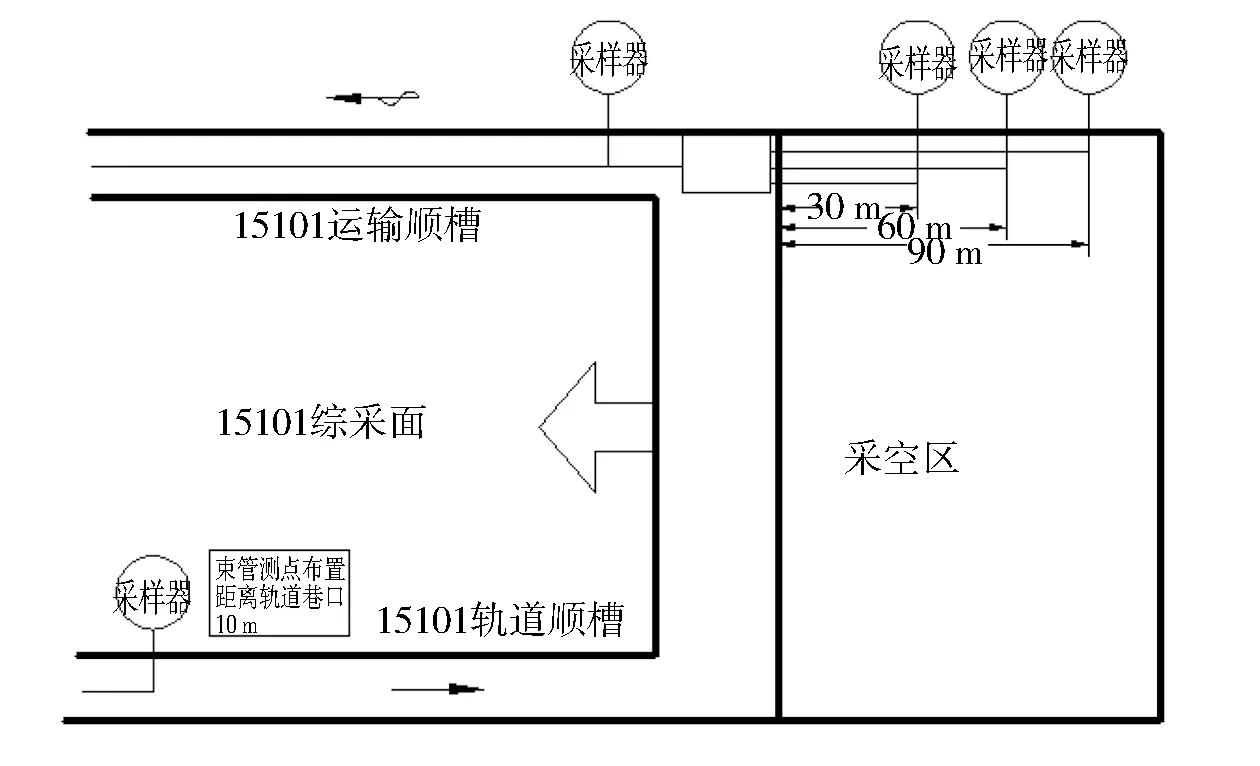

3)加強束管監測系統使用,每日進行束管監測數據分析,安排瓦斯員每日巡查束管管路是否漏氣,加強人工采樣化驗上隅角氣體濃度,每天早班、夜班進行采樣,化驗結果報通風調度留存。對于正在回采的活動工作面,通常情況下工作面布置5處束管測點,主要測點布置見圖1。

圖1 15101綜采面束管監測點布置示意圖

采空區的氣體成份采用埋管測定法。在采空區設置3個等距回順側監測點,采用Φ50.8 mm鍍鋅管作為預埋管,在鍍鋅水管中穿入3根Φ8 mm不同標記的束管。采樣點分別分布在90 m、60 m及30 m處(可根據實際情況更改距離),每根束管負責一個測點的氣樣。為了防止積水堵塞束管,可將每個測氣點抬高1.5 m同時用束管連接,每個測氣點的頭部采用帶孔花管加濾塵器或濾塵材料填充,在立管最上方,加工制作防水帽,避免采空區頂部的水淌下從濾塵器進入束管管路[9]。采空區束管測點隨著工作面回采而推進,每90 m需要更新一次保護管路和采氣點,已經使用的監測管路不回收[10]。

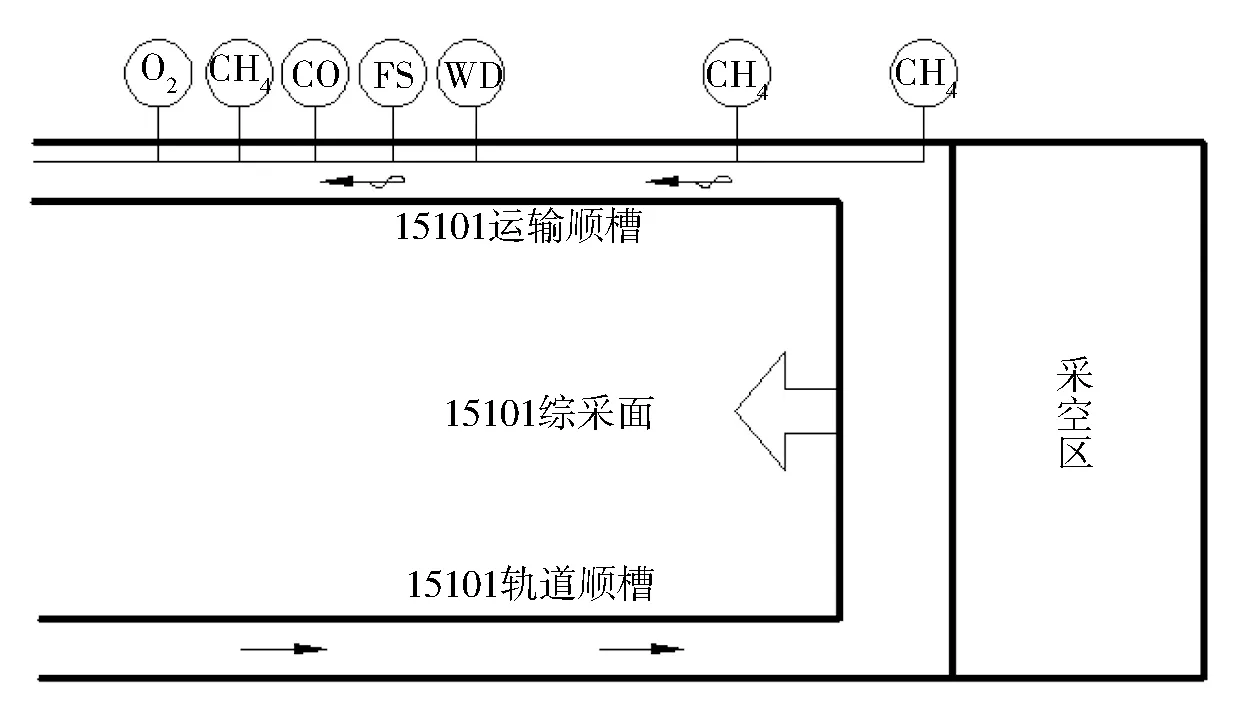

4)加強工作面瓦斯監控管理。在15101綜采面上隅角、回風順槽距工作面5 m~10 m范圍內及回采面靠近回風大巷10 m~15 m范圍內應另行設置CH4傳感器;在距15101綜采面靠近回風大巷10 m~15 m范圍內需另行設置CO、O2、溫度、風速等傳感器,監測設備布置見圖2。

圖2 15101綜采面監測設備布置示意圖

采用專用吊架將傳感器吊掛在頂板上,一般距幫<200 mm,距頂≤300 mm范圍內,不影響行人和行車,且應安裝維護方便。CO傳感器報警體積分數≥24×10-6,溫度傳感器報警溫度≥26℃,O2傳感器報警濃度<18%[11]。

5)嚴格回收率考核。綜采隊放頂煤時要將頂煤放干凈,以放出1/3矸石為準,每班回采結束時要對工作面、支架間進行浮煤清理。

6)每班安排噴灑阻化劑(阻化劑用氯化鎂或氯化鈣水配比成飽和溶液),噴灑地點為上下隅角、工作面支架之間、后溜槽、支架與運輸機之間。上隅角要多噴多灑;對回風巷巷幫及前、后溜子機尾向機頭方向50 m范圍進行噴灑,以降低巷幫煤體溫度,并對巷幫浮煤進行浸溫處理[12]。 阻化劑的使用量按照下式計算:

(1)

式中:ρ為阻化劑溶液濃度,%;C為阻化劑溶液量,kg;T為阻化劑用量,kg。

設計確定本礦阻化劑溶液的濃度為10%,經統計,15101綜放工作面順槽巷道噴灑阻化劑溶液量為2 160 kg,則順槽巷道噴灑所需阻化劑用量為216 kg。

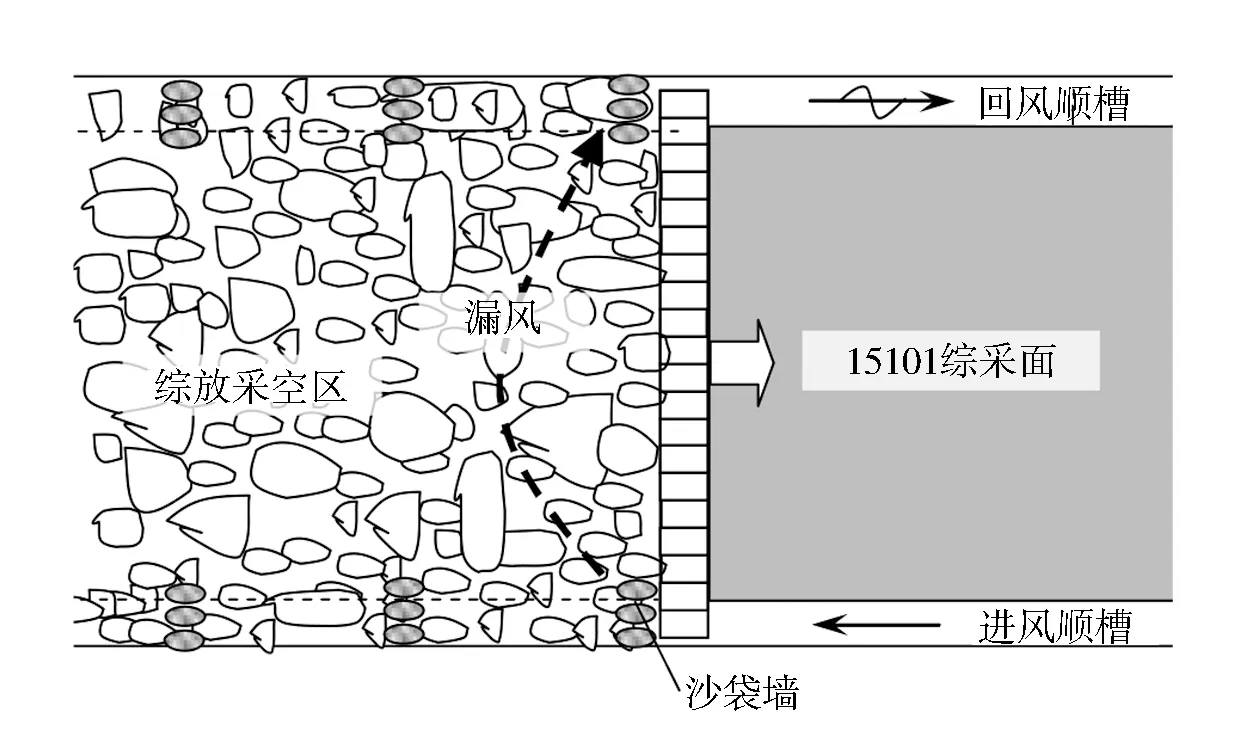

7)上下兩隅角頂板未完全垮落存在懸頂時,在上下隅角每隔6 m砌筑一道袋墻,袋墻必須進行雙層砌筑,上下隅角封堵前用高壓水槍對采空區遺煤進行灑水降溫處理;每班回柱,必須將上下隅角處錨索、錨桿退出,以確保頂板垮落,減少懸頂存在,減少采空區漏風[13]。工作面端頭封堵示意圖見圖3。

圖3 工作面端頭封堵示意圖

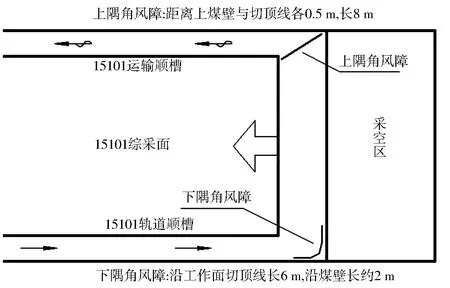

8)綜采工作面上、下隅角設置導風簾標準。上隅角導風簾沿15101綜采面傾斜向上掛設,尺寸為1.8 m×8 m,距切頂線與煤柱各留設0.5 m的距離。為了減少采空區漏風,下隅角導風簾的一端緊貼巷幫,另一端緊貼液壓支架后側,尺寸為1.8 m×14 m[14]。

綜采隊上、下隅角工作人員按標準要求掛設導風簾,由當班安檢員、瓦檢員進行監督和指導。當割煤、移架接近導風簾時需取掉導風簾,移動刮板機時也需隨同移設導風簾,而其他工序均要保持導風簾掛設使用,以沖淡和稀釋上隅角CO濃度。15101綜采面上、下隅角掛設的導風簾用膠質阻燃風筒制作。15101綜采面導風風障掛設示意圖見圖4。

圖4 15101綜采面導風風障掛設示意圖

9)為減少采空區漏風,增加嚴密性,在檢修班上需對工作面采空區進行一次黃泥灌漿。這樣黃泥可以充填浮煤和頂板冒落矸石之間的縫隙,將浮煤與采空區氧氣隔絕,同時,黃泥灌漿還可以冷卻氧化發熱的煤炭,起到散熱作用。15101工作面采用上隅角埋管灌漿方法,當注漿管埋入采空區約10 m后開始注漿,當注漿管埋入采空區60 m后停止注漿,并在工作面回風隅角處截斷注漿管,依次循環。管路埋入采空區不回收,重點對采空區集中灌注。

根據泥漿的輸送距離,煤層傾角,灌漿方式及灌漿材料和季節等因素通過試驗確定灌漿泥水配比,參照陽煤集團經驗,一般情況下為1:5,冬季時為1:6[15]。

灌漿材料的顆粒一般小于2 mm,且細小顆粒(粘土≤0.005 mm者應占60%~70%)要占大部分,其密度為2.4 t/m3~2.8 t/m3,容易脫水并具有一定的穩定性,不含有可燃物。灌漿工作與回采工作緊密配合進行。設計灌漿為三班灌漿,每天純灌漿時間為10 h,若礦井自燃發火嚴重,所需灌漿的工作面較多,宜采用四班灌漿,每天灌漿時間為15 h。經測算,15101工作面采用上隅角埋管灌漿方法,每日三班灌漿,則灌漿量為597.5 m3/d。

10)在檢修班上對工作面采空區進行注氮一次。注氮防滅火技術是防治采空區礦井自燃火災行之有效的技術措施。注入氮氣可排除采空區氧氣,從而使浮煤缺氧惰化,且注入氮氣后采空區處于正壓狀態,阻止了新鮮空氣的進入,可以保持采空區的惰化度。此外,氮氣在管路中帶壓輸送,在注氮口氮氣膨脹吸熱,可以吸收部分煤炭氧化產生的熱量。15101工作面采空區采用兩順槽上下隅角埋管方式進行注氮,在工作面膠帶順槽和軌道順槽各埋設注氮管1套。

當釋放口埋入采空區10 m后開始注氮,當注氮口埋入采空區60 m后停止注氮[16]。

4.2 第二階段

工作面正常推進260 m后,在檢查過程中發現一些不滿足要求的情況,工作面需停產整頓一個月。為保證15101工作面回采停采期安全,防治煤層自燃發火事故,五龍煤業采取以下技術措施完善了綜合防滅火措施,保證了工作面的正常生產。

1)在工作面前10 m內埋設了10 t干冰,利用干冰吸收采空區內熱量,降低采空區內溫度,延緩煤炭氧化聚熱。

2)將上下隅角閉墻改為密集布置,不留間距,杜絕上下隅角出現空區,并用阻燃帆布覆蓋袋墻,帆布邊角向袋墻內壓實,減少向采空區漏風。

3)加大阻化劑噴灑次數和噴灑量。每班全工作面噴灑兩次,噴灑量翻倍。

4)降低工作面配風量。工作面停產后,調整工作面風量為660 m3/min。

5)加大煤層注水。加大對工作面兩巷噴霧灑水,降低煤體表面溫度,在回風上隅角加設風水射流器,噴射出的風霧稀釋帶走氣體,同時降低上隅角溫度。

6)每日24 h連續向采空區進行黃泥灌漿工作。

7)每班連續對采空區注氮。

5 結束語

太原東山五龍煤業有限公司15101綜放工作面在聯合試運轉及初采期間,由于生產管理不善,長時間停工,導致綜放工作面采空區CO濃度升高,公司通風部及調度中心根據實際情況,制定了專項綜合防滅火方案,采取了合理調整工作面配風、黃泥灌漿、注氮及埋設干冰、砌筑袋墻等專項安全技術措施,同時配合束管和瓦斯連續監控,加強管理,嚴格考核。15101綜放工作面在第1階段采取治理措施后保持了CO含量的穩定,保證了工作面正常生產。在第2階段采取了24 h連續黃泥灌漿以及注氮等綜合措施后,保證了停產一個月后工作面CO含量穩定,CO體積分數為(8~15)×10-6,沒有發現明顯升高現象,現工作面恢復生產正常推進,實現了15101綜放工作面安全生產。

采取第一、二階段綜合防滅火措施后,確保了15101綜放工作面正常生產,特別是停產一個月安全無事故,實現了礦井聯合試運轉的安全運營,為五龍煤業今后正式投產及其他類似礦井提供了借鑒。