數控鉆攻固定環孔專機的研究與夾具設計

王寶華 崔闖

摘 要 數控鉆攻固定環孔機床就是其中的一種,該設備主要是對汽車固定環零件進行生產開發的。本文通過分析設備的總體設計技術,確定設備的主要部件與夾具設計要求,分析設備的精度要求,最終實現機床的設計,保證零件的加工需求。

關鍵詞 總體設計;部件與夾具設計;精度

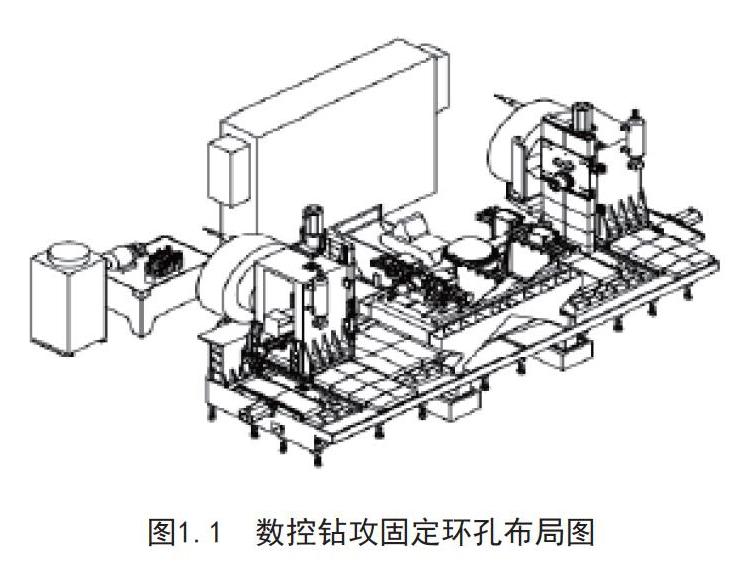

1 總體設計

數控鉆攻固定環孔設備需要滿足零件加工中可以兩個主軸同時同步運動,工件在夾具兩端都可以運動,并且機床的x、y、z軸直線運動。機床的主要組成部分有機械單元、控制面板、驅動單元、PLC等,具體總體設計要求如下:

(1)機床由雙主軸箱、兩個刀庫、兩個主機共用一個床身,六個進給箱組成,并且床身剛度高。采用專用夾具的工作臺,液壓控制系統實現輔助加工;

(2)機床控制系統采用CNC系統,由控制、驅動、測量組成,實現對機床點位控制和軌跡的控制。對不同指令可以實現不同方式的信息處理,設備的基本控制和限位得到滿足。

數控鉆攻固定環孔設備總體布局圖如圖1.1[1]。

2 部件與夾具設計

2.1 主軸部件

機床的主軸是重要的部件,主軸部件的設計要求為,鉆攻固定環孔機床在對零件進行加工時,主軸帶動刀具進行旋轉運動,主軸運行精度高,主軸的承力部件剛度大,旋轉過程中平穩,避免顫動和噪聲大,使用壽命長。

數控鉆攻固定環孔機床的主軸采用電主軸的方式,優點結構簡單、扭矩大,傳動效率高,電主軸需要實現準停與定位功能,方便零件加工過程中的換刀與螺紋攻絲,實現這種功能需要在主軸上安裝角度編碼器與光柵。

主軸軸承是關鍵的零件,主軸選擇精度主要取決于軸承,表2-1為不同軸承的對比數據:

通過上述軸承的對比,主軸部件的前端采用角接觸軸承,后端采用深溝球軸承,好處在于前端可以保證精度和承載能力,后端承受徑向載荷外還可以補償變形拉伸。

2.2 刀庫部件

數控鉆攻固定環孔機床為兩個主軸,因此刀具換刀系統也需要有兩組,通過自動換刀完成零件的粗加工、精加工、鉆孔、攻絲等,避免拆卸零件,二次裝夾產生定位與加工誤差。

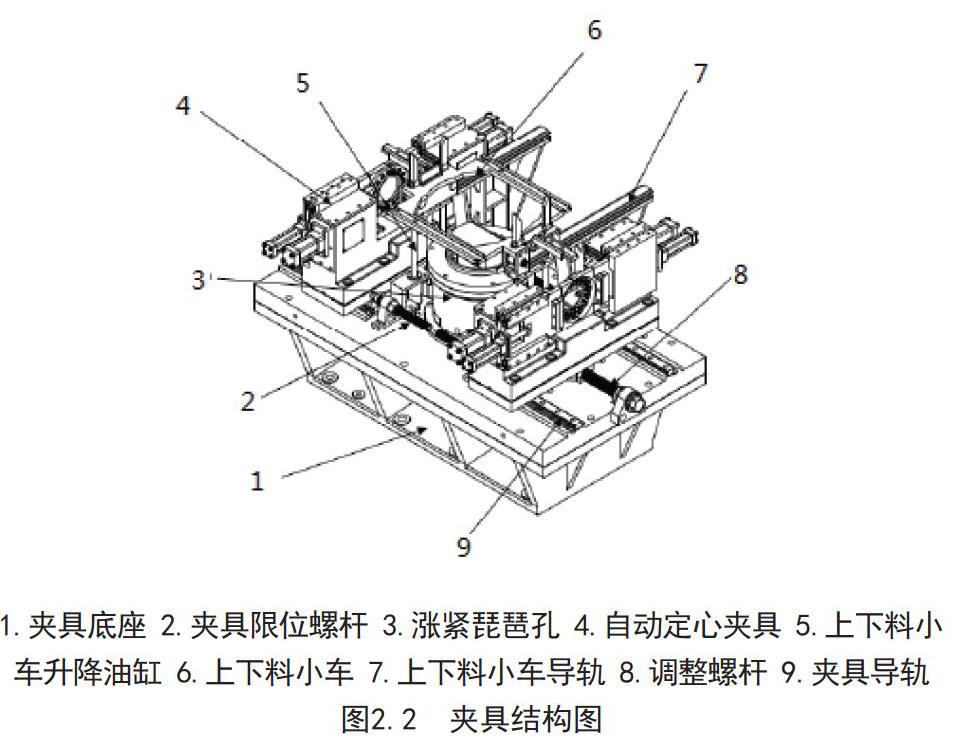

2.3 夾具設計

夾具的設計要求為:

工件在夾具中避免損傷零件,夾緊力大,夾具本身剛度大,自動化程度高,零件的定位精度高,可以實現自動上下料,夾具的結構圖如圖2.2。

3 精度檢測

數控鉆攻固定環孔機床在出廠前需要進行性能與精度檢測,保證機床的正常使用和功能上的需求。在測試過程中,需要觀察機床運行對否平穩,靈活性,是否有爬行和振動現象,機床的硬限位和軟限位是否可靠。

同時還需要對機床的溫升和噪聲進行測試,溫升的測試要求為機床在12級轉速的基礎上依次進行速度升高與降低的空轉運行,對最高轉速與最低轉速的溫度進行測量,溫度的規定數值為60℃,溫升規定數值為30℃。

在機床運行過程中對尖叫聲和沖擊聲進行檢測,噪聲按照GB/T16769規定進行測量,規定分貝不能高于83db(A)。

4 結束語

固定環孔零件在實際加工中困難度非常高,加工程序編寫工作量大,加工的工序也繁多,費時費工,為了能更好地解決這些問題,研發出數控鉆攻設備,對機床的主軸和刀具都需要進行特殊設計,保證零件的加工要求與精度。

參考文獻

[1] 劉飛,王秋蓮,劉高君.機械加工系統能量效率的內容體系及發展趨勢.[J].機械工程學報,2013,49(19):87-94.