循環溫度作用下飽和黏土中摩擦型樁變形特性研究

陸浩杰,吳 迪,孔綱強,2,劉漢龍

(1.重慶大學土木工程學院,重慶 400045;2.河海大學土木與交通學院,江蘇,南京 210024)

能量樁是將傳統樁基與地埋式換熱管相結合,可以起到支撐上部建筑荷載與淺層地熱能能量交換的雙重作用[1-2]。能量樁在運行過程中,溫度變化會影響樁基的力學特性,引起附加應力和變形,從而影響樁基承載性能。針對能量樁的熱-力學特性,相關學者開展了系列研究:Laloui等[3]通過對制熱過程中樁體的溫度、軸向應變等進行量測,分析了溫度荷載作用下能量樁的力學特性;結果表明當上部荷載較小時,能量樁應力、應變表現為熱彈性,即溫度荷載不會引起不可恢復的應力和應變。Bourne-Webb等[4]研究了不同溫度荷載下樁體的受力和變形特性,結果表明在制熱過程中樁體內會產生較大的壓應力;而在制冷過程中樁體內會產生拉應力。Wang等[5]針對一根摩擦型能量樁的樁側極限摩阻力變化進行了監測,結果表明摩擦型能量樁的熱交換作用并不會影響摩擦型能量樁的容許承載力。Goode和McCartney[6]探究了樁端約束條件對能量樁承載性能的影響,結果表明在壓實的淤泥土中,能量樁制熱會引起摩擦型能量樁極限承載力的顯著提升;而在干砂中,能量樁制熱時引起的摩擦型能量樁極限承載力的變化可以忽略不計。桂樹強和程曉輝[7]針對溫度荷載引起樁體應力-應變重分布對樁體結構響應的影響進行了分析,結果表明樁身的應力-應變重分布不僅會導致制冷條件下樁體下部出現較大拉應力,還會導致樁-土界面產生彈塑性變形。

已有研究絕大多數都是針對單次溫度荷載作用下能量樁的力學特性[8―12],針對循環溫度荷載作用下能量樁力學特性的研究則仍然相對較少[13―15]。基于數值方法,Olgun等[13]分析了30輪循環溫度荷載作用下,樁體溫度和樁頂位移變化規律,認為當能量樁承受循環溫度荷載時,土體溫度對能量樁換熱效率的影響十分明顯,且可以認為溫度循環過程中樁身長度為純彈性變化。基于離心機模型試驗方法,Ng等[14]研究了循環溫度荷載作用下鉆孔灌注能量樁和預制能量樁的樁頂位移的變化規律,結果表明:鉆孔灌注能量樁會產生累積的樁頂沉降,而打入式能量樁在循環溫度作用后觀察到了樁頂的輕微上移。Nguyen等[15]開展砂土中摩擦型能量樁的模型試驗,研究了摩擦型能量樁在長期溫度荷載作用下的樁頂位移變化規律,結果表明:在工作荷載下,循環溫度荷載作用下能量樁會產生不可逆的樁頂位移,且樁身軸向應力隨循環次數的增加而增加。

當黏土溫度變化時,其力學特性也會發生改變[16],如當黏土溫度升高時,黏土抗剪強度降低,且正常固結黏土還會產生不可恢復的收縮變形。當能量樁埋設在黏土地基中,能量樁的運行會改變樁周土體的溫度,引起樁周土體力學性質的改變,從而對能量樁的承載特性造成影響。因此,黏土中能量樁的承載特性相對更為復雜。但是,目前對黏土中能量樁的研究仍相對較少。Ng等[17]研究了不同超固結比黏土中摩擦型能量樁的熱-力學特性,結果表明:正常固結黏土中能量樁樁頂的累積位移更為明顯,且隨著超固結比的增大而減小。Stewart和McCartney[18]研究了粉質黏土中端承型能量樁樁-土界面的相互作用機理,結果表明:在連續的溫度循環過程中樁頂會產生下降位移。Yavari等[19]研究了不同軸向應力作用下黏土中能量樁的力學特性,結果表明:隨著樁頂載荷的增大,黏土蠕變速率會增加。Wu等[20]研究了黏土中能量樁與傳統非制熱樁之間的相互作用,結果表明:能量樁與相鄰非制熱樁在有樁帽時會產生明顯的相互影響作用,從而改變能量樁的位移特性。上述研究成果對于深入了解黏土中能量樁的變形特性與機理起到了積極作用;然而,已有研究絕大多數都是針對單次或少量(<5次)循環次數情況下的熱力學特性變化,長期循環溫度作用下黏土中摩擦型樁的變形特性與機理仍需要進一步深入研究。

因此,本文開展黏土中摩擦型能量樁變形特性模型試驗,研究工作荷載和長期(20次)循環溫度作用下能量樁的沉降特性。試驗過程中,施加工作荷載和循環溫度荷載后,對能量樁的溫度和位移及樁周土體的溫度和孔隙水壓力進行測量;并初步探討能量樁在長期運行過程中的累積沉降特性。

1 模型試驗概況

1.1 試驗裝置

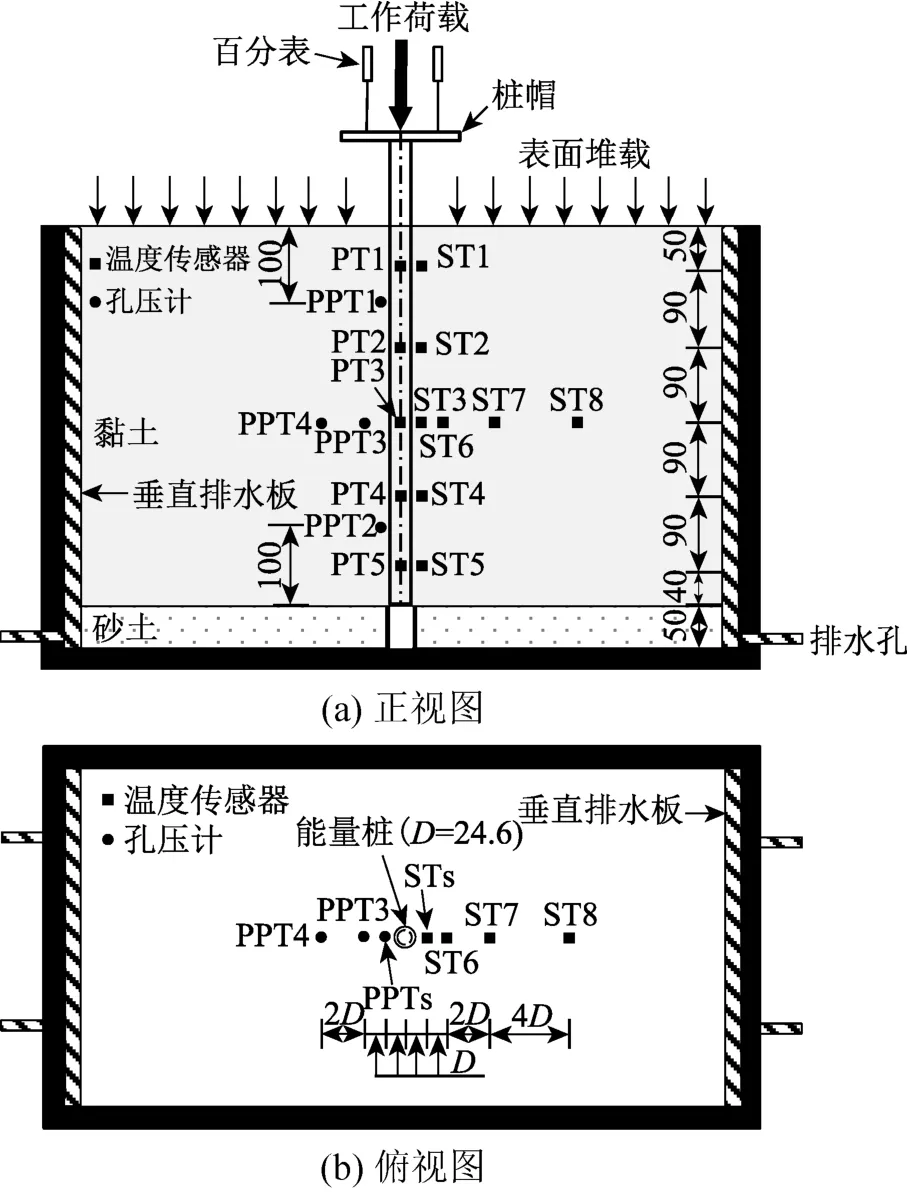

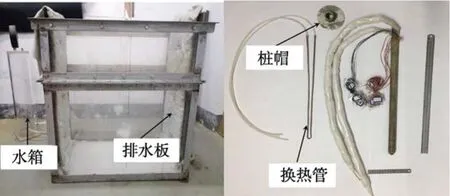

試驗裝置包括模型槽、排水板和加載板及砝碼等部分。模型槽尺寸為800 mm×400 mm×750 mm,壁厚12 mm,為了增大模型槽的側向剛度,在模型槽外側采用鋼框架進行約束。模型槽分為上、下兩層,中間由螺栓連接,上層高度為 250 mm,主要在土體制備過程中使用,下層高度為 500 mm,用于裝載土體及模型樁。模型槽左、右兩側各設置一塊20 mm厚排水板,底部設有排水孔,通過硅膠管將模型槽排水孔與水箱連接,通過控制水箱內水位來實現土體內水位的控制。加載板為厚度10 mm的鋼板,中間設有孔洞方便模型樁穿過,孔洞直徑略大于模型樁直徑,砝碼為鐵塊,每塊重10 kg。

1.2 模型樁及儀器

模型樁直徑24.6 mm,樁長550 mm,有效樁長450 mm。模型樁由空心不銹鋼管制成,內、外徑分別為21 mm和23 mm,鋼管底部用圓錐形的樁帽密封,且在樁頂設置了樁帽;在樁體底部砂土層中垂直放置了內徑和高度分別為35 mm和50 mm的鋼管且內部無填充物,所以樁端阻力可以忽略不計。為了控制樁體溫度,在不銹鋼管內部空腔中央埋設換熱管,換熱管道為內徑2 mm的U型銅管;樁身內部不同高度處(見圖1)布置 5個熱敏電阻(PT1~PT5),用于測量樁體溫度,埋設前用水浴法對每個熱敏電阻進行校正。待換熱管道和熱敏電阻埋設完畢,為了消除儀器、換熱管及樁體之間空氣熱阻的影響,在不銹鋼管內部空隙中填充環氧樹脂并振搗密實。為了使鋼管表面更接近混凝土樁表面,在不銹鋼管表面利用環氧樹脂粘結一層細砂,最終樁體外徑為24.6 mm。通過自由膨脹加熱試驗,得到本研究中模型樁的平均線性熱膨脹系數為15.1 με/℃。

當樁體長徑比較小時,樁體混凝土的儲熱能力會對能量樁的傳熱特性造成影響[21],將線熱源的假設應用于能量樁欠準確。不過,實際工程應用中能量樁長徑比往往并不大。本文統計了目前已開展的能量樁應用與現場試驗中能量樁的長徑比(長徑比范圍為8~55),如表1所示。除現場試驗外,目前開展的模型試驗當中,Stewart和McCartney[18]采用的模型樁長徑比為11,Nguyen等[15]采用的長徑比為30,Ng等[17]采用的長徑比為19,長徑比均在8~55范圍內。因此,本文的研究結果(長徑比約為18)可以用于分析當能量樁長徑比較小時其力學特性的變化規律,而對于長徑比較大的能量樁,需專門開展針對性的研究。

土體中儀器包括8個熱敏電阻(ST1~ST8)及4個孔壓計(PPT1~PPT4),用于測量土體溫度變化及孔隙水壓力變化。儀器位置如圖1所示。為了測量樁頂沉降變化,樁帽上對稱布置2個百分表。

圖1 試驗布置示意圖 /mmFig.1 Sketch of test arrangement

表1 能量樁現場測試研究概況Table 1 Summary of in-situ tests on energy piles

1.3 溫控循環系統與尺寸效應

熱-冷溫控循環系統由保溫箱、電加熱器、溫度控制器和循環泵組成。保溫箱容積15 L,內部設有與溫度控制器連接的電加熱器,功率 2 kW,溫度控制器帶有溫度感應器和顯示屏,能夠進行目標溫度設定來控制換熱液體溫度變化(精度為0.1 ℃)。制冷階段通過冰塊來給換熱液體降溫。保溫箱內部設有攪拌裝置以保證內部換熱液體溫度均勻。能量樁換熱管與保溫箱之間通過硅膠管連接,中間通過設置循環水泵實現換熱液體在能量樁內和保溫箱之間的流動,流速0.3 L/min。硅膠管外側設有保溫層來防止熱量散失。換熱液體為蒸餾水。

試驗系統放置在約15 m2的密閉空間,內部設有空調和風扇,用于室內溫度的控制和空氣流通,室內不同位置布置4個溫度計,試驗過程中控制室溫穩定在25 ℃。

為了能夠通過模型試驗反映現場條件下的熱力學性能,本文通過模型試驗與現場試驗之間的幾何尺寸差別進行方案設計,采用式(1)來確定每輪溫度循環的時間[27]:

式中:F0為傅里葉數;as為土壤導熱系數;t為時間;D為樁徑。

由于式(1)中時間是無量綱的,因此,模型試驗的結果可以用于跟原型試驗進行比較。本文采用與Ng等[17]相同的傅里葉數F0,故本文試驗條件下每輪溫度循環時間取270 min,對應Ng等[17]試驗中原型尺寸下,樁徑為0.88 m的能量樁,每輪溫度循環時長為8個月[20]。

1.4 試驗準備工作

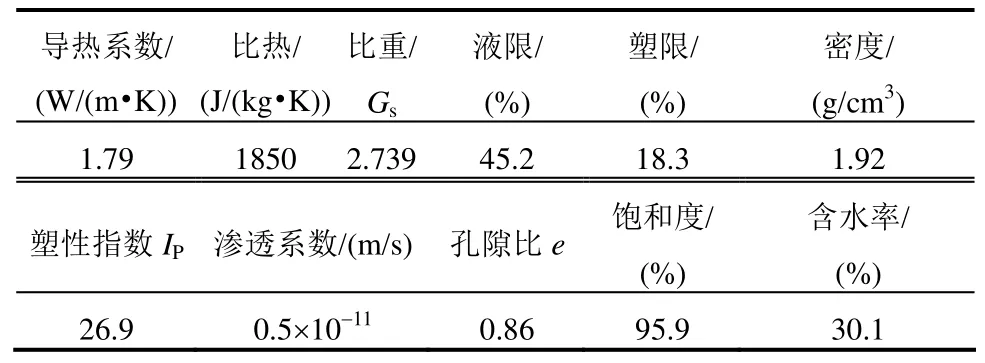

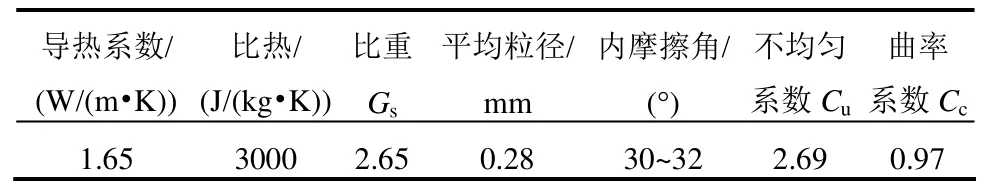

試驗用土包括厚度450 mm的樁周正常固結黏土及50 mm的樁端砂土,如圖1(a)所示。砂土為南京地區長江砂土,黏土為南京地區軟黏土,土體參數如表2、表3所示,其中滲透系數根據Zeng等[28]對南京地區軟黏土的滲透系數試驗得到。

表2 黏土參數表Table 2 Properties of clay

表3 砂土參數表Table 3 Properties of sand

土樣制備時,先利用砂雨法進行樁端砂土層的制備填筑,落距為 500 mm,砂土層制備完成后,測得其相對密實度約為69%。砂土層填筑完成后,通過控制水箱內的水位使砂墊層達到飽和狀態。

待砂土層飽和完成后,進行樁周黏土層的制備。在填筑黏土前,先將預先干燥后的干燥粉狀黏土與水進行混合制得泥漿(含水量達到 2倍液限),然后將泥漿在真空環境下靜置3 h以除去攪拌過程中混入的氣泡。待抽真空完成后再將泥漿小心地置入模型槽中(砂土上部)。泥漿達到設計高度后,通過砝碼和加載板對土體表面分5級施加荷載,每級荷載大小分別為2.5 kPa、5 kPa、10 kPa、20 kPa和40 kPa,間隔 48 h;在最后一級荷載加載過程中,土體表面安裝百分表,記錄土體表面沉降量;施加最后一級荷載至沉降穩定后(約 120 h后)卸去表面荷載,隨后修整土體表面至設計高度 500 mm,同時在水箱中加水,并保持液面高度始終與土體上表面持平,土樣制備完成。使用KD2 Pro熱分析儀測量黏土熱學參數。

土體制備完成后,進行模型樁和儀器埋設。熱敏電阻尺寸為 1 mm×1 mm×2 mm;孔壓計為直徑1.5 cm,高1.5 cm的圓柱體。在進行模型樁埋設之前,需先使用直徑和長度分別為19 mm和500 mm的薄壁土壤采樣器在模型樁所處位置的黏土中鉆孔,然后,將模型樁豎直插入鉆孔并達到預定深度。孔壓計的埋設與模型樁類似,但是在孔壓計達到預定深度后,利用泥漿將孔壓計與鉆孔之間的空隙填充以達到密封作用。埋設熱敏電阻前,預先將熱敏電阻用環氧樹脂固定到鋼釬(直徑 3 mm)上構成熱敏電阻序列,隨后將熱敏電阻序列在設計位置直接插入黏土中并達到設計高度。

待土體中傳感器和模型樁埋設完畢之后,土體表面覆蓋一層塑料膜(防止水分蒸發)并重新加載至40 kPa進行土體二次穩定,時間約120 h。土體和樁頂布設位移傳感器。待土體沉降穩定后,試驗準備工作完成。

1.5 試驗工況及步驟

試驗共包括3組工況,分別為樁基靜載試驗、能量樁熱-力學試驗和參照試驗;靜載試驗是為了得到樁基的極限承載力;能量樁熱-力學試驗是為了研究多次溫度循環作用下能量樁的位移特性。特別需要指出,在黏土次固結作用下,樁側會產生負摩阻力,隨著時間增長,即使沒有循環溫度荷載,樁頂也會產生沉降變形[29]。這意味著能量樁熱-力學試驗中能量樁樁頂位移的變化由溫度循環和黏土次固結兩個因素共同造成。為了突出溫度循環對能量樁位移的影響,需要開展參照試驗來消除次固結對樁體長期沉降的影響。本文試驗具體步驟如下:

1)根據《建筑地基基礎設計規范》進行單樁豎向靜載試驗,得到樁基的極限承載力約為367.5 N,本次試驗取安全系數等于 2.5,得到工作荷載大小為 147 N[20]。

2)根據上述方法重新制得土體并埋設樁體及儀器,待樁土穩定過程完成后,樁頂施加工作荷載并保持 180 min(為了消除加載對孔隙水壓力的影響)。記錄各儀器讀數作為初始值。保持工作荷載大小不變,使保溫箱內的循環液體達到目標溫度(45 ℃和5 ℃),打開循環泵,進行20輪熱-冷溫度循環(進口水溫分別為45 ℃和5 ℃),單輪循環時間為270 min (熱-冷荷載各135 min)。

3)根據上述方法重新制得土體并埋設樁體及儀器,待樁土穩定過程完成后,樁頂施加工作荷載并保持 180 min (為了消除加載對孔隙水壓力的影響),隨后繼續保持工作荷載1350 min,記錄整個過程樁體位移變化。

圖2 試驗系統布置實物圖Fig.2 Physical diagram of system layout

2 試驗結果與分析

2.1 能量樁及樁周土體溫度變化規律

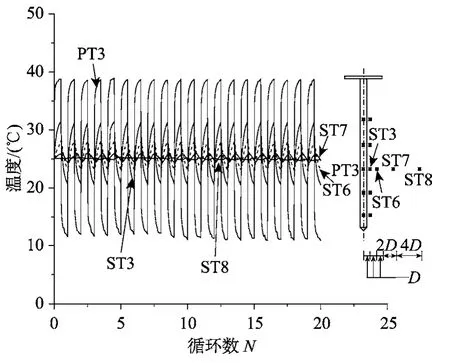

樁體、樁周土體溫度隨時間的變化規律如圖3所示。當能量樁制熱時,樁體及樁周土體的溫度上升,在隨后的制冷過程中,樁體及土體的溫度逐漸下降。本文試驗進口水溫變化范圍是 5 ℃~45 ℃,由圖3可知,能量樁樁身溫度在10 ℃~40 ℃變化,小于進出口水溫的變化范圍,這主要是由換熱管與樁身儀器之間樁體材料的熱阻造成的。由于土壤的熱阻,土體的溫度變化量小于能量樁的溫度變化量,且離樁中軸線越遠,土體溫度變化量越小。例如,距離樁中軸線1倍樁徑處(ST3)的土體溫度變化范圍為18 ℃~32 ℃,距離樁中軸線2倍樁徑處(ST6)溫度在22 ℃~28 ℃變化,距離樁中軸線8倍樁徑處(ST8)未觀察到明顯溫度變化。

當能量樁承受循環溫度荷載作用時,由于本文試驗進口水溫(分別是 5 ℃和 45 ℃)關于環境溫度(25 ℃)對稱變化,樁身及樁周土體的溫度也基本關于環境溫度呈現對稱變化,且每輪溫度循環過程中樁身及樁周土體的溫度變化規律基本一致,這與Olgun等[13]的研究結果一致。

圖3 樁、土溫度變化關系圖Fig.3 Temperature change rule of pile and soil

2.2 樁周土體孔隙水壓力變化規律

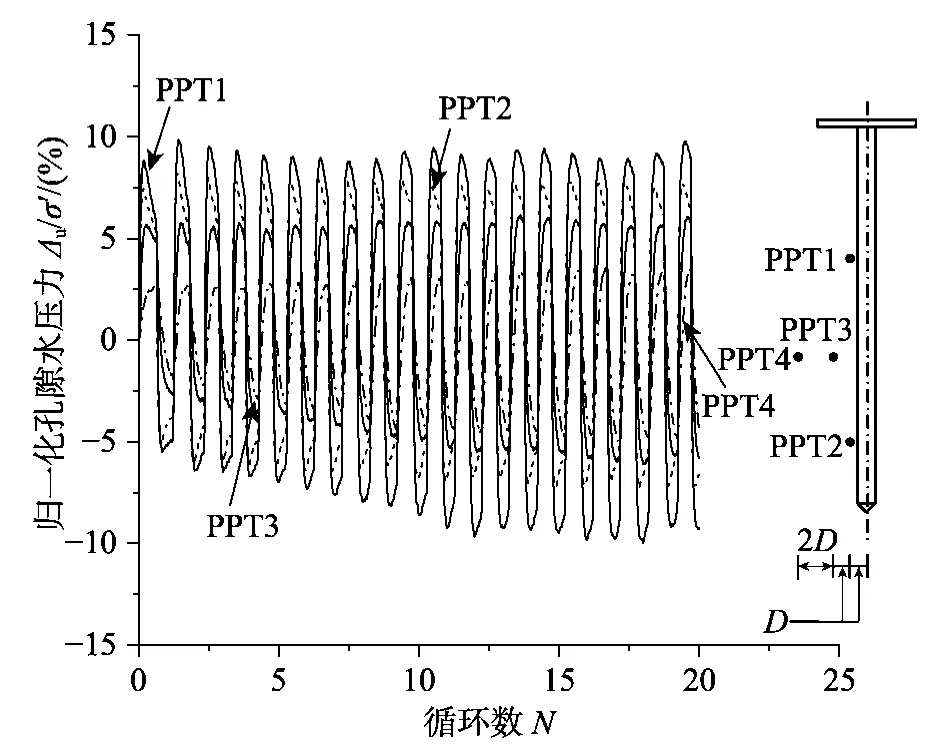

由于水的熱膨脹系數大于土顆粒的熱膨脹系數,當溫度上升時,水的體積膨脹大于土骨架的體積膨脹,這時土骨架會對水的變形產生約束作用,因此,土體內會產生超靜孔隙水壓力。當溫度下降時,由于水的體積收縮大于土骨架的體積收縮,土體內產生了負的超靜孔隙水壓力[30]。通過將溫度引起的孔隙水壓力變化與土體豎向有效應力歸一化處理,能夠考慮孔隙水壓力對土體強度的影響。即當 Δu/σ'=100%時(σ'為土體有效應力),說明孔隙水壓力增量等于土體有效應力大小,這意味著土體有效應力為0。

土體中溫度變化引起的孔隙水壓力變化情況如圖4所示。由圖4可知,當土體溫度升高時,孔隙水壓力升高;當土體溫度降低時,孔隙水壓力降低,這與 Abuel-Naga等[30]的研究結果一致。距離樁中軸線越遠,土體孔隙水壓力變化量越小。例如,距離樁中軸線1倍樁徑處(PPT1),孔隙水壓力的變化幅值約為±10%土體有效應力;而距離樁中軸線更遠的2倍(PPT3)和4倍樁徑處(PPT4),孔隙水壓力變化幅值分別約為±7%和±3%土體有效應力。這個現象可歸因于距離樁中軸線越遠,土體溫度變化量則越小;溫度引起土體中超孔隙水壓力的大小與土體溫度的變化量呈正比[30]。在距離樁中軸線1倍樁徑處,靠近樁底位置(PPT2)處的孔隙水壓力變化量小于靠近樁頂位置(PPT1)處的孔隙水壓力變化量,這主要是由于土體底部為滲透性較好的砂墊層,而土體頂面為不透水的塑料薄膜。

由圖5可知,當樁周土體承受循環溫度荷載作用時,可以發現隨著循環次數增加,土體中溫度引起的超孔隙水壓力變化幾乎不產生孔隙水壓力累積,即孔隙水壓力隨溫度變化可逆。但是,每輪溫度循環過程中溫度引起的超孔隙水壓力變化幅值(單次溫度循環過程中最大孔隙水壓力與最小孔隙水壓力的差值)隨循環次數的增加呈現逐漸增大的趨勢。這個現象可歸因于以下幾個原因:1)本文土體為正常固結土,溫度升高會會引起正常固結黏土的熱固結[31―32],導致土骨架的強度提高;2)軟土的次固結也會造成土骨架強度的提高。綜合兩個因素影響,土骨架對孔隙水的熱膨脹變形的約束作用加強。

(6) 無癥狀或未識別的心肌梗死。符合下列任一項才能做出診斷:① 有病理性Q波,有或無癥狀,缺少非缺血病因。② 有與缺血病因相一致的存活心肌丟失的影像證據。③ 有心肌梗死已愈期或愈合期的病理表現。

圖4 溫度循環引起的樁周土體孔隙水壓力變化關系圖Fig.4 History of thermally induced pore water pressure of soil surrounding pile

圖5 樁周土體孔隙水壓力變化幅值圖Fig.5 Amplitude change rule of pore water pressure of soil surrounding pile

2.3 樁頂位移變化規律

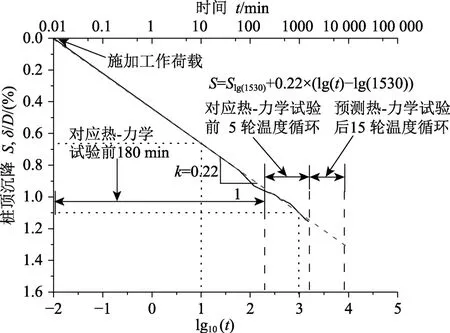

黏土的次固結會造成樁側產生負摩阻力,從而造成樁頂沉降[32]。為了消除土體次固結對能量樁沉降的影響,單獨進行了1530 min的參照試驗,參照試驗中樁頂位移隨時間變化情況如圖6所示。由圖6可知,由土體次固結引起的樁頂沉降與對數時間呈線性變化,這個結果與Nguyen等[15]的研究結果一致。需要指出,本文參照試驗的持續時間為1530 min (180 min+1350 min),而能量樁熱-力學試驗的持續時間為5580 min (180 min+5400 min)。考慮到由土體次固結引起的樁頂沉降與對數時間呈線性變化,本文采用式(2)對 1530 min后次固結引起的樁頂位移進行估算:

式中,St為t時刻的樁頂位移。

圖6 參照試驗樁頂位移隨時間變化曲線Fig.6 Pile head displacement during reference test

熱-力學試驗和參照試驗過程中樁頂位移隨時間的變化如圖7所示。試驗測得的樁頂位移與參照試驗得到的樁頂位移相減,可以得到溫度荷載引起的能量樁樁頂位移的變化規律。

圖7 熱-力學試驗過程中樁頂位移變化曲線Fig.7 Pile head displacement during thermo-mechanical test

由圖7可知,在制熱階段能量樁頂部產生向上位移,在降溫階段樁頂產生向下位移。隨著循環次數增加,樁頂產生了不可恢復的累積沉降,且樁頂累積沉降的速率隨著循環次數增加逐漸減小。例如,在第一輪溫度循環中,能量樁頂部產生了0.7%D的累積沉降;第二輪溫度循環中,能量樁產生的累積沉降為0.4%D。20輪溫度循環過后,能量樁頂的累積沉降隨溫度循環次數的變化基本穩定,樁頂累積總沉降為2%D。

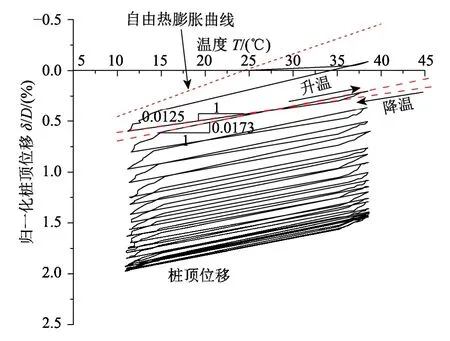

樁頂位移與樁體溫度之間的關系如圖8所示。由圖8可知,隨著樁體溫度升高,樁頂產生向上位移,當樁體溫度降低時,樁頂產生向下的位移。且樁頂位移隨溫度變化率始終小于樁體自由熱膨脹曲線,這是由于在樁側土體的約束作用下,能量樁不能進行自由地膨脹或收縮。

圖8 樁頂位移與樁體溫度變化關系圖Fig.8 Pile head displacement with pile temperature

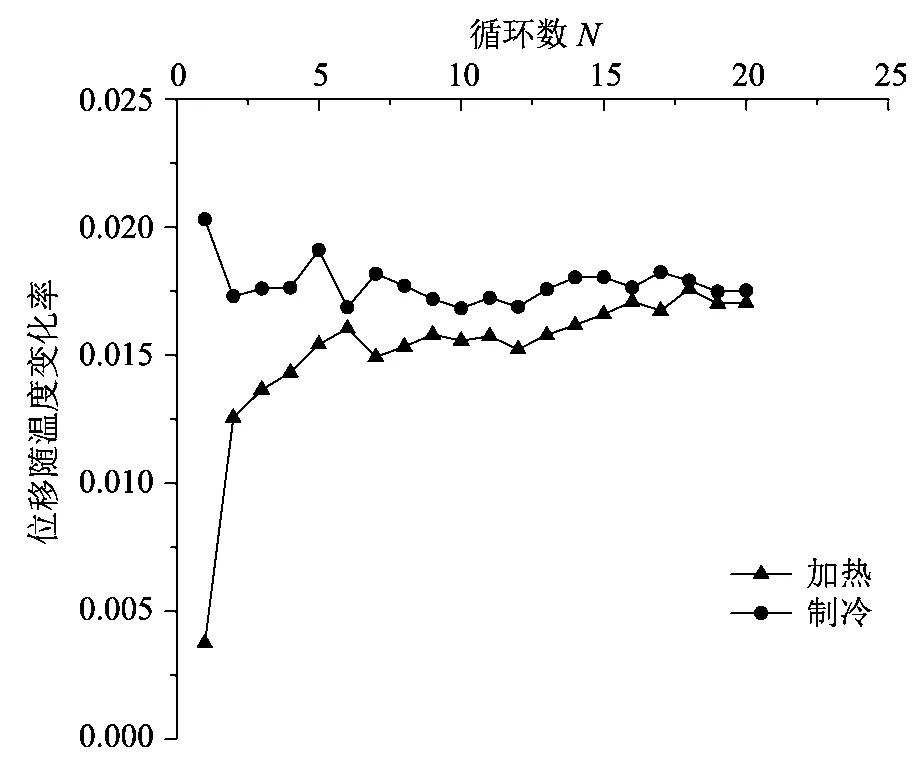

每輪循環溫度荷載作用下能量樁樁頂位移隨溫度的變化率如圖9所示。由圖9可知,當能量樁制熱時,其樁頂位移變化率始終小于能量樁制冷時樁頂位移變化率,從而導致了能量樁不斷產生累積沉降。這是因為當能量樁受熱時,由于樁體的熱膨脹,樁-土接觸面上的法向應力增大,而制冷時恰恰相反。因此,當能量樁制熱時,樁體的承載力大于制冷時樁體的承載力,這導致了制冷時能量樁產生更大的位移變化率。隨循環次數的增加,制熱時能量樁的位移變化率逐漸增大,而制冷時能量樁的位移變化率逐漸減小。當經過 20次溫度循環時,制冷過程中和制熱過程中能量樁的位移隨溫度變化率基本相等。因此,此時能量樁樁頂的累積沉降隨循環次數增加基本趨于穩定。

圖9 熱-力學試驗過程中樁頂位移隨溫度變化率Fig.9 Pile head displacement with temperature during thermo-mechanical test

3 討論

Ng 等[17]、Stewart和 McCartney[18]開展了循環溫度荷載作用下能量樁在飽和黏土、粉土中的離心機模型試驗;其中 Ng等[17]試驗中為摩擦型樁、Stewart和McCartney[18]試驗中為端承型樁,且試驗過程中也對樁頂位移進行了觀測(如圖10所示)。由圖10可知,隨著溫度循環次數增加,摩擦型樁(Ng等[17]和本文試驗)的樁頂累積沉降隨著循環次數增加而逐漸累積,且逐漸趨于穩定,單次循環所產生的累積沉降隨著循環次數增加逐漸減小;端承型能量樁承受循環溫度荷載時,樁頂并未發現明顯的累積沉降[18]。

圖10 前五輪熱-力學試驗樁頂位移變化曲線Fig.10 Pile head displacement during first five thermo-mechanical cycles

1)當能量樁承受循環溫度荷載時,由于能量樁不斷地膨脹和收縮,樁-土接觸面不斷地進行剪切,引起樁-土接觸面強度的退化[33―34],從而導致能量樁產生累積沉降。

2)當黏土的溫度升高時,其先期固結壓力會隨著溫度升高而降低,這會導致正常固結黏土產生熱固結[16―29]。熱固結會加劇樁體上部產生的負摩阻力。

3)能量樁制熱和制冷時樁-土接觸面上法向應力的不同變化,導致制熱和制冷時能量樁樁頂的位移變化率不同(如圖9所示),這也是引起能量樁累積沉降的因素之一。

在實際工程應用中,需要考慮能量樁在長期溫度循環荷載作用下產生的累積沉降,否則可能會影響上部結構的安全性和適用性。但是,由于現場條件的多變性以及工程條件的限制,通常無法對長期循環溫度荷載作用下能量樁的樁頂沉降進行檢測。因此,需要一種能夠估算能量樁在長期循環溫度作用下產生的累積沉降的計算方法。

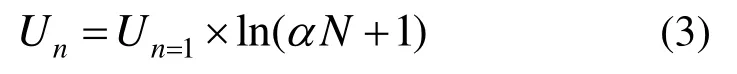

本文利用對數曲線,提出利用能量樁在第一次溫度循環過程中產生的位移,來預測能量樁承受長期循環溫度荷載時產生的樁頂累積沉降變化的經驗公式:

式中:Un為第n輪溫度循環引起的樁頂位移;N為循環數。

圖11 熱-力學試驗樁頂位移的對數曲線擬合結果Fig.11 Logarithmic curve fiting of pile head displacement during thermo-mechanical test

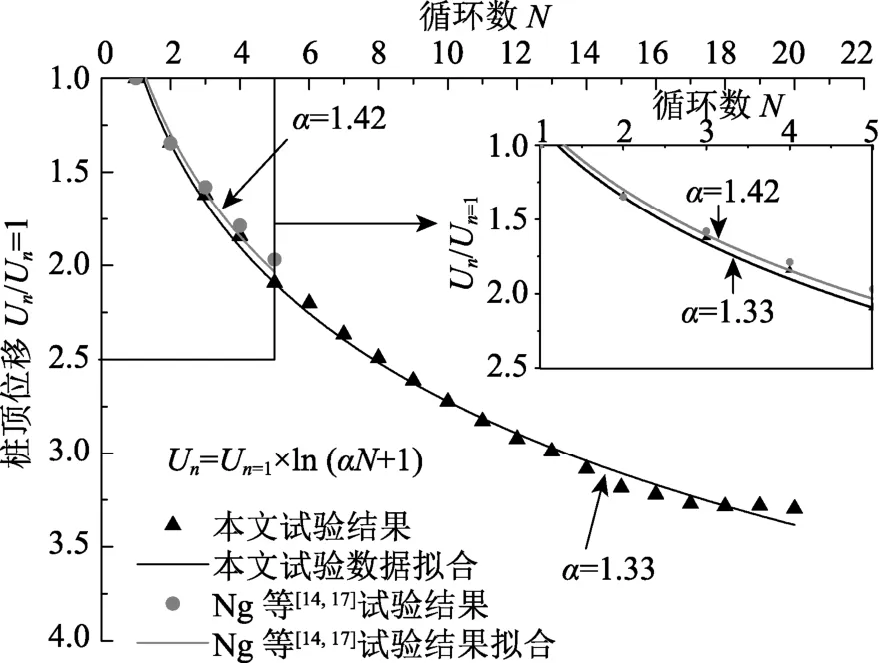

經過Un=1規一化后能量樁的樁頂位移如圖11所示。由圖11可知,本文的試驗結果能夠與經驗公式較好的吻合。另外,利用式(3)對Ng等[17]開展離心機試驗的結果進行擬合,發現二者也能較好地吻合。這說明利用對數曲線對循環溫度荷載作用下能量樁產生的樁頂累積沉降進行擬合是合理的。需要說明,經驗公式中存在一個參數α,由于目前開展的黏土中循環溫度荷載作用下能量樁力學特性的研究較少,故無法對參數α的影響因素進行分析。因此,需要開展更多黏土中能量樁力學特性的研究以便分析得到參數α的影響因素與取值范圍。

4 結論

基于模型試驗方法,本文研究了飽和黏土中摩擦型能量樁在長期溫度循環過程中的變形特性,可以得到以下幾點結論:

(1)樁體及樁周土體的溫度隨著輸入溫度的變化而變化;由于土壤熱阻的影響,土體的溫度變化量小于能量樁的溫度變化量,并且距樁中軸線越遠,土體溫度變化量越小;樁體及樁周土體溫度也基本關于環境溫度呈現對稱變化,且每輪溫度循環過程中樁體及樁周土體溫度變化規律基本一致。

(2)樁周土體孔隙水壓力隨著土體溫度的升高(或降低)而增大(或減小),距離樁中軸線越遠,土體孔隙水壓力變化量越小;隨著循環次數增加,土體中溫度引起的超孔隙水壓力變化幾乎不產生孔隙水壓力的累積,即孔隙水壓力隨溫度變化變化可逆,但每輪循環過程中溫度引起的超孔隙水壓力變化幅值隨循環次數的增加逐漸增大。

(3)當能量樁制熱時,其樁頂位移變化率始終小于能量樁制冷時樁頂位移變化率,從而導致能量樁不斷產生累積沉降;且隨著循環次數的增加,制熱時能量樁的位移變化率逐漸增大,而制冷時能量樁的位移變化率逐漸減小;因此,樁頂累積沉降的率隨著循環次數增加逐漸減小;本文試驗條件下,當經過 20次溫度循環時,制冷過程中和制熱過程中樁頂的位移變化率基本相等,此時,能量樁樁頂的累積沉降隨循環次數增加基本穩定在 2%D(D為樁徑);可以利用對數曲線對循環溫度荷載作用下的能量樁樁頂位移進行擬合。