平南三橋北岸拱座底板大體積混凝土施工關(guān)鍵技術(shù)

江鑫泰

摘要:文章以平南三橋北岸拱座底板為工程背景,介紹了混凝土配合比設(shè)計(jì)、混凝土內(nèi)部溫度控制、合理的施工組織、“薄膜+棉絮”覆蓋養(yǎng)護(hù)保溫保濕等大體積混凝土施工關(guān)鍵控制技術(shù)。與傳統(tǒng)的通冷卻水相比,這些技術(shù)能夠使混凝土澆筑完成的8d齡期中,混凝土的里表溫差始終<25℃,能夠有效降低混凝土表面產(chǎn)生溫度裂縫的概率,在施工質(zhì)量、安全、環(huán)保、經(jīng)濟(jì)方面具有非常大的優(yōu)勢(shì)。

關(guān)鍵詞:大體積;配合比;施工組織;養(yǎng)護(hù);里表溫差

中圖分類號(hào):U445.4 文獻(xiàn)標(biāo)識(shí)碼:A DOI:10.13282/j.cnki.wccst.2020.11.015

文章編號(hào):1673—4874(2020)11—0055-03

0引言

隨著社會(huì)的不斷發(fā)展和建設(shè)規(guī)模的不斷擴(kuò)大,大體積混凝土已經(jīng)大量應(yīng)用于各種結(jié)構(gòu)物中,如橋梁拱座、承臺(tái)等,其中大體積混凝土在施工過(guò)程中產(chǎn)生的裂縫問(wèn)題尤為突出,受到廣泛的關(guān)注。混凝土裂縫產(chǎn)生的原因主要有以下四點(diǎn):(1)混凝土內(nèi)外溫差過(guò)大而產(chǎn)生的裂縫;(2)由于荷載引起的裂縫;(3)由于收縮引起的裂縫;(4)由于地基不均勻沉降引起的裂縫。其中第一點(diǎn)在大體積混凝土施工中最為常見(jiàn)。通常采用的控制大體積混凝土內(nèi)外溫差的方法是布設(shè)冷卻管,通冷卻水以加快混凝土內(nèi)部溫度的降溫速率,此種方法需要耗費(fèi)大量的冷卻管材料,且不能重復(fù)利用,布置時(shí)也需要耗費(fèi)大量的人力和物力。若能取消冷卻管,采取其他方法來(lái)控制混凝土的內(nèi)外溫差,可起到在保證混凝土施工質(zhì)量的條件下,降低施工成本、加快施工進(jìn)度的效果。本文以平南三橋北岸拱座底板大體積混凝土為工程背景,通過(guò)混凝土配合比設(shè)計(jì)、混凝土內(nèi)部溫度控制、合理的施工組織、“薄膜+棉絮”覆蓋養(yǎng)護(hù)保溫保濕等施工關(guān)鍵控制技術(shù),取得了良好的應(yīng)用效果。

1工程概況

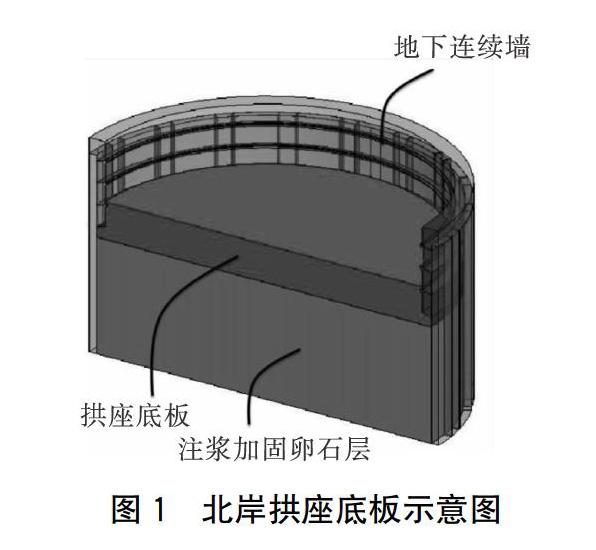

平南三橋?yàn)橹骺?75m(計(jì)算跨徑560m)的中承式鋼管混凝土拱橋。北岸拱座基礎(chǔ)為整體式圓形基礎(chǔ),幾何形態(tài)為一半徑27.3m、厚度6m的圓形大尺寸混凝土構(gòu)件,基礎(chǔ)地面標(biāo)高為h=+11m,頂面標(biāo)高為h=+17m,基礎(chǔ)持力層為卵石層,兩個(gè)分離式拱座均位于圓形基礎(chǔ)之上。圓形拱座底板混凝土設(shè)計(jì)強(qiáng)度為C30,體積為14048.4m3(如圖1所示)。

2關(guān)鍵施工技術(shù)

2.1配合比設(shè)計(jì)

由于水泥產(chǎn)生的水化熱是混凝土水化熱的主要來(lái)源,故本工程底板大體積混凝土配合比設(shè)計(jì)的總體原則為:在滿足強(qiáng)度和工作性能及耐久性能要求的基礎(chǔ)上,降低水泥及膠凝材料用量,減少混凝土水化熱和收縮,控制開(kāi)裂風(fēng)險(xiǎn)。同時(shí)選取水化熱較低的水泥,宜選取中熱硅酸鹽水泥和低熱礦渣水泥。

溫度場(chǎng)調(diào)控是從水泥水化進(jìn)程干預(yù)的角度,采取水泥水化放熱速率調(diào)控化學(xué)外加劑(TRI),協(xié)同摻合料的水化放熱特性。TRI主要通過(guò)降低水泥的水化速率,降低混凝土早期的放熱量,減少了熱量的積累,延緩了溫峰出現(xiàn)時(shí)間,降低混凝土溫升,從而減少溫度裂縫形成的概率。基于以上考慮,從調(diào)控混凝土水化放熱歷程及分階段全過(guò)程補(bǔ)償收縮的角度對(duì)配合比進(jìn)行了優(yōu)化設(shè)計(jì),在底板大體積混凝土中摻加了占膠凝材料總量1%的混凝土水化溫升抑制劑。

根據(jù)原材料測(cè)試、配合比試驗(yàn)結(jié)果,選取的本工程拱座底板大體積混凝土原材料如下:

水泥:華潤(rùn)水泥(平南)有限公司P.II 42.5硅酸鹽水泥;

粉煤灰:廣西欽州藍(lán)島環(huán)保材料有限公司F類I級(jí)灰;

細(xì)骨料:梧州藤縣黃華河河砂Ⅱ區(qū)中河砂;

粗骨料:建峰石場(chǎng),5~25mm連續(xù)級(jí)配碎石(三級(jí)配,5~10mm占10%,10~20m占35%,20~25mm占55%);

減水劑:江蘇蘇博特新材料股份有限公司聚羧酸高性能減水劑PCA-1;

混凝土水化溫升抑制劑:江蘇蘇博特新材料股份有限公司TR01混凝土水化溫升抑制劑;

水:平南縣平田村自來(lái)水。

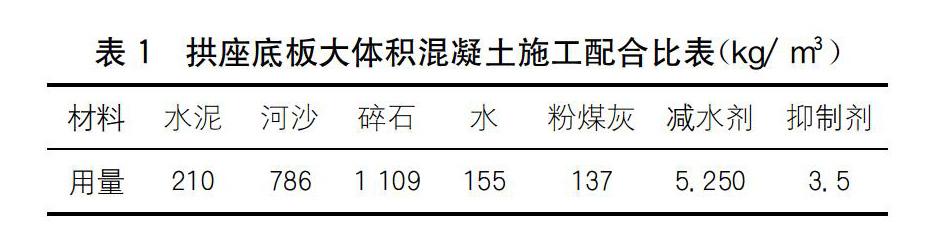

在原材料優(yōu)選基礎(chǔ)上,綜合強(qiáng)度、工作性能、絕熱溫升、變形性能和耐久性能測(cè)試結(jié)果,混凝土施工配合比如表1所示。

2.2混凝土內(nèi)部溫度控制

大體積混凝土內(nèi)部溫度是由三部分溫度疊加:水化熱溫升、澆筑溫度、散熱溫度。降低水化熱溫升可采取以下措施:水化熱溫升和混凝土原材料有關(guān),混凝土原材料中骨料占的比重大。根據(jù)計(jì)算骨料溫度每下降1℃,混凝土溫度就下降O.42℃,因此在混凝土拌和前,對(duì)所用的骨料噴灑冷水,使骨料溫度降至22℃。水泥提前半個(gè)月進(jìn)場(chǎng)進(jìn)行自然冷卻,可將水泥溫度降至40℃以下,可以有效地降低水化熱溫升幅度。

混凝土澆筑溫度和氣溫有關(guān),天氣炎熱時(shí),混凝土入模溫度應(yīng)控制在25℃以下,可在拌和用水中采用冰塊代替等量的水。在混凝土罐車運(yùn)輸?shù)倪^(guò)程中,由于罐車不斷地?cái)嚢杌炷粒炷恋臏囟葧?huì)逐漸上升。在未進(jìn)行澆筑的時(shí)候,可在罐車表面進(jìn)行灑水降溫,注意不能讓水進(jìn)入混凝土攪拌罐中,同時(shí)應(yīng)控制混凝土從拌和至澆筑結(jié)束在90min之內(nèi)。天氣寒冷時(shí),混凝土入模溫度應(yīng)控制在5℃以上,可采用熱水拌和的措施控制混凝土入模溫度。

混凝土散熱溫度和結(jié)構(gòu)物形式有關(guān),尺寸越大的混凝土結(jié)構(gòu)物越不容易散熱,在取消冷卻管的情況下,混凝土內(nèi)部散熱溫度不好控制,應(yīng)在混凝土表面采取相應(yīng)的保溫措施,以控制內(nèi)外溫差不超過(guò)25℃。

2.3施工組織

大體積混凝土施工由于方量大,澆筑時(shí)間長(zhǎng),對(duì)人員、設(shè)備、材料使用量大。為保證混凝土施工連續(xù)不間斷澆筑完畢且達(dá)到施工質(zhì)量要求,合理的施工組織也是大體積混凝土施工的關(guān)鍵技術(shù)。本文以平南三橋北岸拱座底板大體積混凝土施工為背景,從混凝土運(yùn)輸、施工現(xiàn)場(chǎng)交通組織、澆筑方法三個(gè)方面對(duì)混凝土澆筑施工組織進(jìn)行討論。

2.3.1運(yùn)輸

平南三橋北岸拱座底板混凝土由項(xiàng)目部?jī)蓚€(gè)拌和站進(jìn)行供料,其中南岸拌和站離施工現(xiàn)場(chǎng)約18km,且經(jīng)過(guò)縣城,混凝土罐車行經(jīng)路線為:南岸攪拌站→工業(yè)園大門(mén)口→平南→橋北橋頭→烏江幼兒園→施工現(xiàn)場(chǎng)。行駛時(shí)間約為40min。因此南岸拌和站混凝土的運(yùn)輸是本次運(yùn)輸組織的重點(diǎn)。

在施工前對(duì)規(guī)劃的行駛路線進(jìn)行實(shí)地調(diào)研。由于路線經(jīng)過(guò)縣城幼兒園,在工作日的中午12點(diǎn)和下午6點(diǎn)前后是交通擁堵的時(shí)段,為避免由于車輛擁堵,罐車不能及時(shí)運(yùn)輸至施工現(xiàn)場(chǎng),導(dǎo)致混凝土質(zhì)量下降,項(xiàng)目和當(dāng)?shù)亟煌ü苤撇块T(mén)應(yīng)提前做好溝通,在這兩個(gè)時(shí)段進(jìn)行交通疏導(dǎo),保證罐車的正常運(yùn)行。

2.3.2施工現(xiàn)場(chǎng)交通組織

北岸拱座施工區(qū)域面積約(100×100)m2,施IN域有限,為避免澆筑期間罐車擁堵,導(dǎo)致澆筑不順暢,需對(duì)現(xiàn)場(chǎng)交通組織進(jìn)行整體規(guī)劃。在防洪堤半邊上設(shè)置兩處錯(cuò)車道,間距約為100m,對(duì)向來(lái)車時(shí),空車優(yōu)先讓行。布置5個(gè)泵車停車位、4個(gè)罐車等待區(qū)和1個(gè)備用等待區(qū)。4個(gè)罐車等候區(qū)等候車輛超過(guò)8臺(tái)時(shí),未進(jìn)入澆筑區(qū)的罐車統(tǒng)一駛?cè)雮溆玫群騾^(qū)等候。下施工區(qū)域坡道實(shí)行雙向行駛。環(huán)形便道實(shí)行單行行駛,逆時(shí)針繞圈,嚴(yán)禁反向。施工期間,指派多名交通指揮員,在北岸施工現(xiàn)場(chǎng)進(jìn)行指揮、協(xié)調(diào)與管制(如圖2所示)。

2.3.3澆筑方法

由于大體積混凝土施工澆筑面廣,而混凝土輸送泵數(shù)量有限,為保證混凝土層問(wèn)澆筑的時(shí)間間隔不超過(guò)混凝土的初凝時(shí)間,應(yīng)對(duì)混凝土澆筑順序進(jìn)行合理規(guī)劃。項(xiàng)目將北岸拱座底板澆筑分為A~E五個(gè)作業(yè)區(qū)域,根據(jù)現(xiàn)場(chǎng)情況進(jìn)行流水作業(yè)(見(jiàn)圖3)。每個(gè)澆筑施工作業(yè)段配置一臺(tái)汽車泵,并同時(shí)進(jìn)行澆筑,原則上不進(jìn)行跨作業(yè)段交叉施工。在保證8臺(tái)混凝土罐車連續(xù)輪流卸料,汽車泵連續(xù)泵送混凝土的條件下,在地下連續(xù)墻圓形基坑中考慮由四周向中心澆筑混凝土。

北岸拱座底板采用分層連續(xù)澆筑的方法,平均分為12層進(jìn)行澆筑,每層混凝土澆筑量為1170m3,均分至各施IN段,每區(qū)域混凝土澆筑量為234m3。每個(gè)施IN段布置一臺(tái)混凝土泵送車,在上層混凝土初凝前將下層混凝土澆筑完畢,振搗時(shí)將振搗棒插入新舊混凝土之間進(jìn)行振搗,不能只在表面進(jìn)行振搗(如圖4所示)。

2.4養(yǎng)護(hù)措施

在取消冷卻管的情況下,應(yīng)在混凝土表面采取保溫措施,以控制內(nèi)外溫差不超過(guò)25℃,防止表面裂縫的產(chǎn)生。養(yǎng)護(hù)采取“薄膜+棉絮”覆蓋保溫保濕的措施。經(jīng)試驗(yàn)表明,混凝土水化熱在澆筑完成1~3d內(nèi)產(chǎn)生的熱量最多,在3~5d內(nèi)內(nèi)部溫度最高。因此在混凝土澆筑結(jié)束后,應(yīng)立即對(duì)混凝土進(jìn)行養(yǎng)護(hù),對(duì)混凝土表面進(jìn)行適當(dāng)灑水,潤(rùn)濕即可,避免灑水過(guò)多在混凝土表面形成積水。表面潤(rùn)濕后,立即在其上方覆蓋一層聚氯乙烯薄膜,薄膜之間搭接長(zhǎng)度為10cm。薄膜覆蓋完畢后,再在薄膜上覆蓋一層棉被,棉被應(yīng)把整個(gè)底板混凝土表面覆蓋滿,并用重物壓好,相鄰棉被之間的搭接長(zhǎng)度>10cm。養(yǎng)護(hù)時(shí)長(zhǎng)≥14d,根據(jù)監(jiān)測(cè)結(jié)果發(fā)現(xiàn)底板混凝土內(nèi)部溫度與大氣溫度之差≤15℃。

3應(yīng)用效果

平南三橋北岸拱座底板大體積混凝土歷時(shí)70h,順利完成14048.4m2混凝土澆筑。根據(jù)預(yù)埋的測(cè)溫探頭數(shù)據(jù)顯示,底板混凝土澆筑完成8d齡期中,混凝土內(nèi)部溫度最高61℃,混凝土的里表溫差始終小于規(guī)范要求的25℃,混凝土表面未出現(xiàn)明顯裂縫,說(shuō)明本次工程取消冷卻管,采取的關(guān)鍵技術(shù)是成功的(如圖5所示)。

4結(jié)語(yǔ)

大體積混凝土澆筑施工難點(diǎn)主要在施工組織和技術(shù)兩個(gè)方面。施工組織要保證混凝土連續(xù)不問(wèn)斷澆筑完畢,混凝土運(yùn)輸保障尤為重要,運(yùn)輸如需經(jīng)過(guò)市區(qū)道路,應(yīng)選擇車流量較少的路線,在車流量高峰時(shí)段,應(yīng)提前與政府溝通,安排交警進(jìn)行交通疏導(dǎo)。施工現(xiàn)場(chǎng)設(shè)專人引導(dǎo)罐車,避免現(xiàn)場(chǎng)擁堵,影響澆筑速度。泵車、發(fā)電機(jī)等重要設(shè)備需準(zhǔn)備備用數(shù)量,避免在澆筑過(guò)程中由于設(shè)備故障原因而中斷施工。

本次大體積混凝土施工取消了冷卻管,技術(shù)重點(diǎn)在于降低混凝土水化熱和后期養(yǎng)護(hù)方式。從配合比、原材料、拌和方式、氣溫等方面來(lái)控制混凝土水化熱,后期不間斷進(jìn)行溫度監(jiān)控,發(fā)現(xiàn)混凝土內(nèi)外溫差過(guò)大需及時(shí)采取保溫措施,降低裂縫產(chǎn)生的概率。