車輛基地超長混凝土結構裂縫控制技術研究和應用

李培超

(中鐵四局集團建筑工程有限公司 安徽 合肥 230000)

一、工程概況

廈門市軌道交通3號線工程蔡厝車輛基地項目,由運用庫,聯合檢修庫、2個咽喉區等多個單位工程組成的一層綜合體結構,長約1600m,寬約140~350m不等、蓋板厚度為250mm,總建筑面積約30.8萬平米。其中運用庫、聯合檢修庫和2個咽喉區均為單層框架結構,高12米,為避免后期使用時屋面出現滲漏的風險,結構設計以不設縫或少設縫為主,各單體結構縫最長的為175m、最短的為125m,在長度和寬度方向均屬于超長結構。且由于使用功能需要,該工程跨度大(大于15米)、荷載重(有覆土),故混凝土梁的截面都比較大,絕大部分梁寬在0.6~0.8m、高在1.5~1.8m之間。因此,如何有效的解決混凝土溫度應力產生的收縮裂縫是本工程施工的重點。

二、溫度應力產生和解決措施

(一)溫度應力的產生

混凝土從澆搗開始到凝固以及最終形成結構并正常使用的過程中不斷發生溫度變化,主要有水化熱溫差、季節溫差、日晝溫差、混凝土收縮當量溫差等。

其中水化熱溫差是水泥水化作用而產生,主要發生在混凝土澆筑及養護的前期階段。

對于鋼筋混凝土結構來說,由于其熱惰性,結構中部的溫度變化比表面存在明顯的溫度差滯后效應,晝夜及朝向間的溫度差異對結構中部的溫度變化影響不大,結構中部溫差主要由所在地月平均溫度控制,即季節溫差。[1,4]

混凝土在空氣中硬化時其體積會縮小,這種現象稱為混凝土的收縮,混凝土的收縮在早期發展較快,以后逐漸減慢,整個收縮過程可延續兩年以上。最后趨于一個最終收縮值,其應變值在0.0002~0.0005范圍內變化。當混凝土不能自由收縮時,會在混凝土內產生拉應力而引起裂縫。[3]

故混凝土結構在使用階段的溫差效應主要由季節溫差和混凝土收縮當量溫差兩部分產生。

(二)解決溫度應力的措施

由以上分析可知,溫度應力產生主要由前期的水化熱和后期的外部環境溫差和混凝土收縮產生的當量溫差引起。因此解決溫度應力應采用疏和堵相結合的方法。在混凝土初期,通過采用設置后澆帶、提高混凝土材料性能和加強混凝土養護等釋放溫度應力;在混凝土的后期,通過預應力筋提前給混凝土施加壓應力,抵消混凝土收縮產生的拉應力。

三、混凝土澆搗的措施

(一)材料保證措施

采用商品混凝土澆筑。對主要材料要求如下

(1)水泥:考慮蓋板厚度、梁截面尺寸等因素,本工程以收縮控制為主,采用強度高、收縮性小的42.5的普通硅酸鹽水泥,并參加高效減水劑改善混凝土的性能,提高混凝土的抗滲性能。

(2)粗骨料:粗骨料選用干凈的碎石,粒徑在5~31.5mm為宜,要求級配合理、粒形良好、質地堅固、線脹系數小,且含泥量不大于1.0%。

(3)細骨料:細骨料選用采用干凈的中砂,要求級配合理、質地堅硬、吸水率低、空隙率小,且含泥量不大于2.5%、泥塊含量不大于0.5%。

(4)粉煤灰和外加劑采用雙摻技術,降低水泥的用量,減少水灰比,并通過配合比驗證其強度、抗滲性等各項性能指標。

(二)混凝土養護措施

混凝土澆筑完成后在上面鋪一層土工布,并采用自主研發的自動噴淋系統進行保濕養護14天。自動噴淋養護系統是通過濕度感應器與混凝土相連,并將混凝土表面的濕度傳入至控制箱后自動轉化為噴淋的指令,完全實現了全自動全程養護,且可以將養護數據實時傳輸至手機APP及電腦中。

圖1 混凝土自動噴淋養護系統

四、預應力筋的安裝

(一)預應力筋的設置

本工程大跨度梁比較多,且荷載大,梁中采用緩粘結預應力技術、板中采用無粘結預應力技術。緩粘結預應力筋在梁這按照曲線布置,無粘結預應力筋在板中按自然拋物線布置。

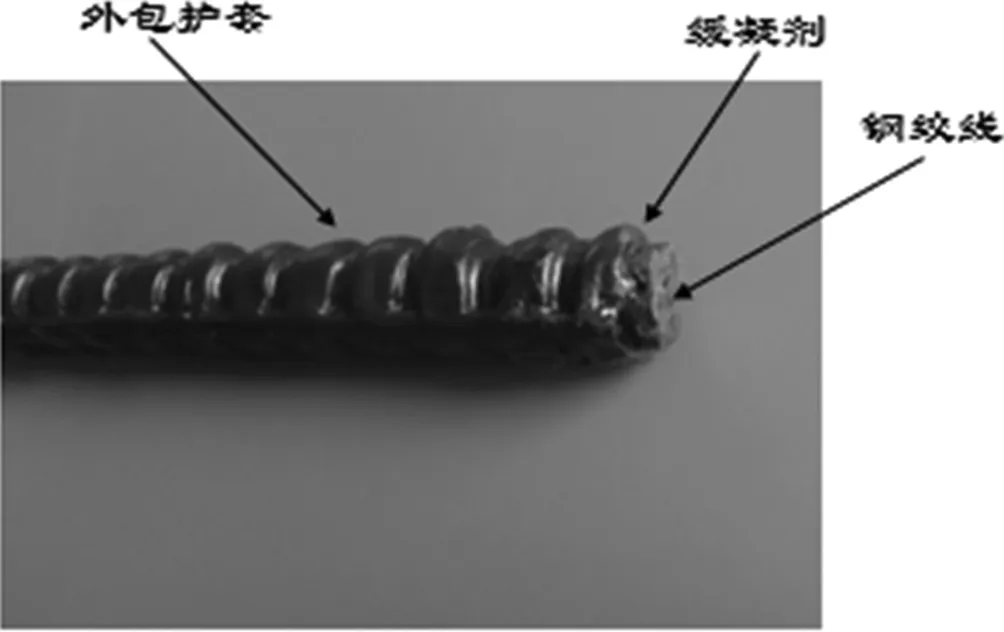

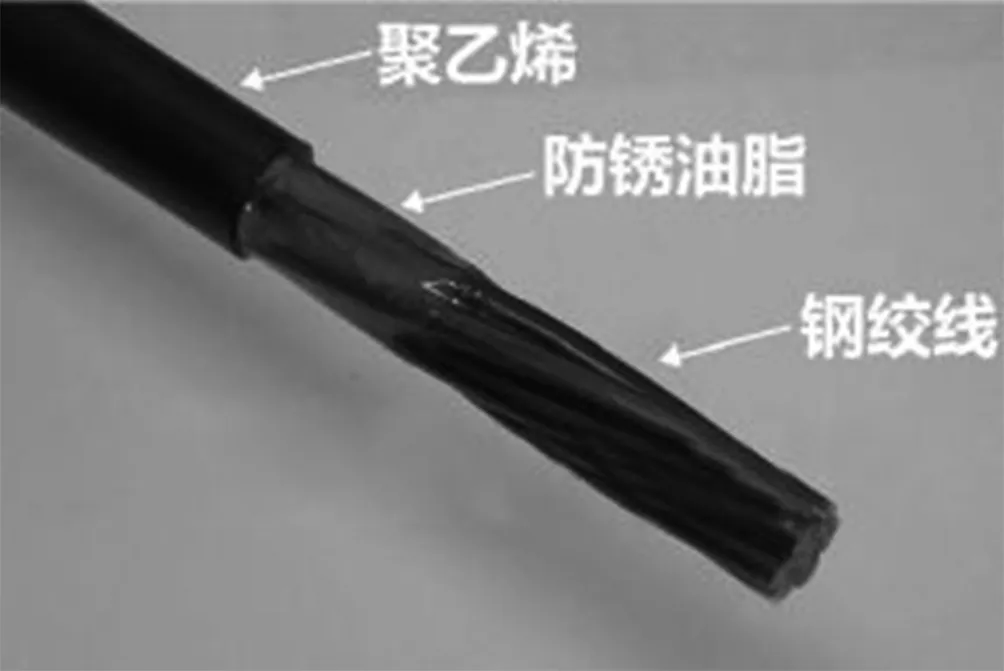

緩粘結預應力筋由鋼絞線、緩粘劑和高強PE護套組成,無粘結預應力筋由鋼絞線、防銹油漆和聚乙烯護套組成,如圖1和圖2所示。緩粘結和無粘結的鋼絞線均采用強度為1860級,直徑為Ф15.24mm。

圖2 緩粘結預應力筋

圖3 無粘結預應力筋

本工程中東西方向的梁長約165米,平均跨度為7.5m,梁的截面尺寸為600x1600mm;南北方向的梁長約120米,平均跨度為18m,分為主梁和次梁兩種,截面尺寸分別為800x1550mm和700x1600mm。東西方向梁配置18根預應力筋,南北方向主梁配置24根、次梁配置22根預應力筋。樓板的厚度為250mm,預應力筋間距為400mm。預應力筋的張拉端采用單孔夾片錨具,固定端采用擠壓錨具,錨具效率系數不小于0.95。

(二)預應力筋鋪設

緩粘結預應力筋可以分散單根布置,也可以集中分束布置。分束布置時預應力筋每束5~6根布置,并保證保證混凝土振搗密實以及預應力筋和混凝土粘結牢固。

鋪設后的預應力筋在梁內對稱分布。為保證預應力的曲線線型滿足設計要求,預應力筋要每隔1.5m左右綁扎成束并與定位筋固定。預應力筋應順平,不應絞在一起。在進行鋪設的過程中,如遇預應力筋與普通鋼筋等沖突的情況,普通鋼筋的箍筋、拉筋等應避讓預應力筋。若預應力筋一排放置不下,可采用上下兩排布置,應保證混凝土澆搗時,有足夠空間能夠流到梁底從而保證澆筑質量。

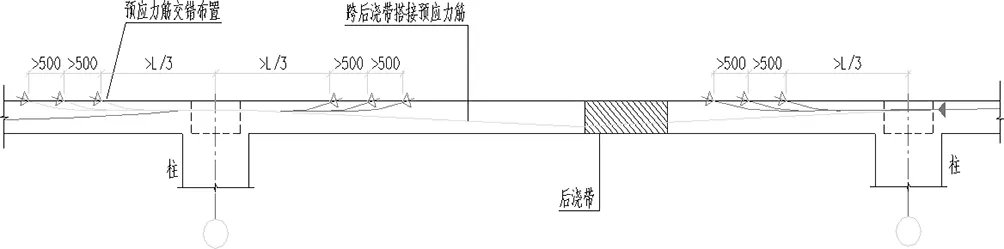

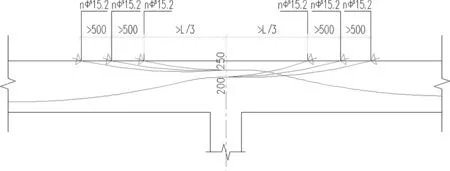

(三)預應力筋后澆帶處理方法

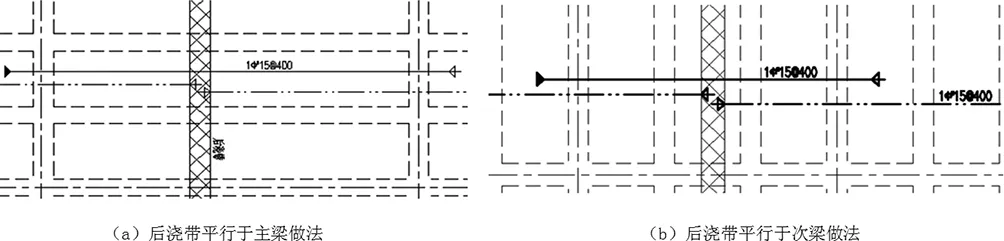

本工程結構后澆帶間距設計為40米左右,后澆帶與預應力筋正交,后澆帶在兩側混凝土齡期達60天后澆筑。為了保證后澆帶之間的預應力筋不受后澆帶的影響提前進行張拉且不受后澆帶影響,后澆帶處采用預應力筋搭接的方法,并將張拉端在非箍筋加密區處的梁面撅起。出張拉端位置應前后錯開,前后間距≥500mm,并且每排根數≤6根,如圖3所示。板后澆帶做法見圖4。

圖4 后澆帶處梁中預應力筋搭接大樣

圖5 板中后澆帶預應力筋做法

(四)梁柱節點處預應力筋布置

超長混凝土結構比較長,為了減少預應力筋的摩擦損失,以及保證后澆帶之間的預應力筋不受后澆帶的影響提前進行張拉和混凝土的澆搗密實。超長混凝土結構中緩粘結預應力筋在后澆帶處沿水平方向分段搭接,沿豎向分層布置的空間布筋的方法。

如圖5所示,在梁柱節點區域普通鋼筋和預應力筋根數較多,該處由于預應力筋搭接,預應力筋將變為2倍。為保證混凝土振搗密實,預應力筋應上下排布置,上下排間距保證距離≥200mm,但不能超過300mm。預應力筋撅起時同樣分成3排或者4排出梁面,如圖3所示。

圖6 梁柱節點區域預應力筋布置

五、超長結構預應力筋的安裝工藝

(一)預應力筋的安裝工序

預應力筋制作→曲線控制點定位筋安裝→預應力筋鋪設→張拉端承壓板固定→螺旋筋安裝→隱蔽工程驗收→混凝土澆筑→張拉預應力筋→封錨處理。

(二)撅起張拉工藝

在預應力混凝土梁施工工程中,一般在預應力混凝土梁的端部張拉預應力筋,需在梁中預留張拉槽進行預應力的張拉。為了保證千斤頂有足夠的張拉空間,要求張拉槽比較大,這種情況下就會導致預應力混凝土梁的截面削弱比較嚴重,需要采取措施保證梁截面削弱后的受力安全;另一方面,在張拉槽中進行預應力筋張拉,其難度大,施工麻煩。

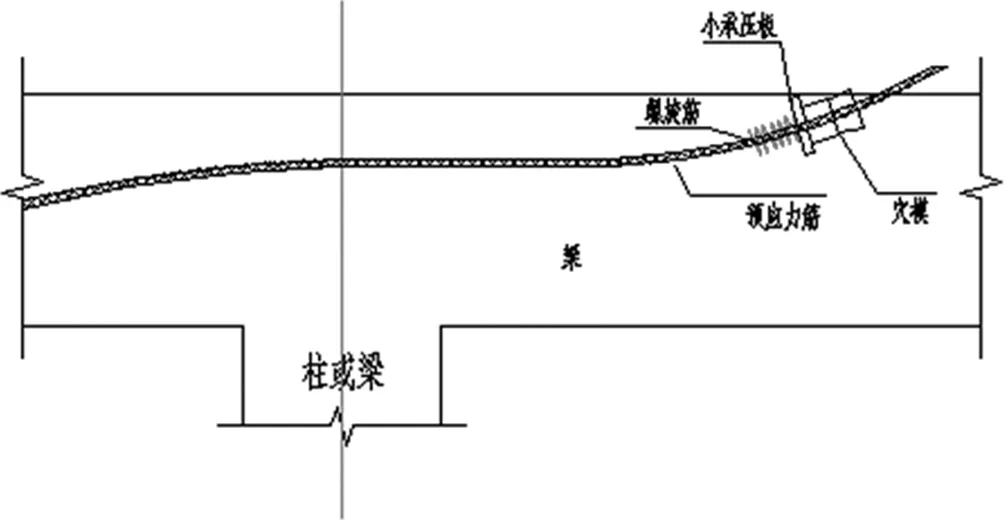

本工程根據緩粘結預應力的特點,提出梁頂撅起張拉張拉工藝,如圖6所示,具體安裝步驟如下:

(1)布置緩粘結預應力筋:緩粘結預應力筋在預應力混凝土梁中沿縱向按束布置或均勻布置,在緩粘結預應力筋撅起張拉端處開始均勻散開,并依次撅起,形成多排張拉端;

(2)組裝張拉端組件:取附加鋼筋,將其與梁縱向普通鋼筋綁扎固定;將承壓板垂直套設在緩粘結預應力筋撅起張拉端上,承壓板底部與附加鋼筋固定連接;在承壓板外側垂直于承壓板安裝穴模;在承壓板內側安裝螺旋筋,螺旋筋套設在緩粘結預應力筋上。

(3)澆搗混凝土;

(4)待混凝土初凝后把穴模移走;

(5)待混凝土達到強度后進行張拉;

(6)封錨。

圖7 緩粘結預應力梁的撅起張拉工藝

六、結論

本工程面積大,單體建筑多。每個單體結構超長,而且荷載大,跨度大,通過對混凝土溫度收縮應力成因分析,并針對不同階段的混凝土采用相應抗裂措施。施工完成后混凝土梁板的裂縫均控制規范之內,效果顯著。

對于地鐵車輛基地這種大面積、大跨度、重載且超長的結構,通過自行研發的混凝土自動噴淋養護并細化緩粘結預應力筋配節點構造,同時改進張拉施工工藝,大大縮短了工程的施工工期,提高了工程的施工質量。