鐵路多種類預制梁場制存梁臺座優化設置的探討

劉明宇

(中鐵第四勘察設計院集團有限公司工經處 湖北 武漢 430063)

在我國高速鐵路建設中,為保證線路平順性和節省施工用地,常采用以橋代路的方式建設,使橋梁成為鐵路建設中占據重要位置。現場設置簡支梁預制場可以有效降低建造成本,保證建設工期要求。預制場內制存梁臺座數量在以往建設過程中大多根據施工經驗確定,容易造成梁場規模與箱梁動態需求不平衡,一方面制梁臺座數過多會引起庫存積壓,增加存梁成本,另一方面制存梁不足會影響項目建設工期,增加建設成本。針對這一問題許多學者[1-5]研究了滿足供需平衡的制存梁臺座計算方法,但近幾年鐵路項目中箱梁種類逐漸多元化,40m等不同跨度簡支箱梁的大量采用,使得制存梁臺座數與施工工期之間的動態關系更為復雜。為解決這一問題,此文分析了傳統制存梁臺座計算方法存在的不足,針對多種類梁在需求不平衡下,對合理優化制梁場內制存梁臺座設置進行了探討。

一、制存梁臺座的傳統計算方法

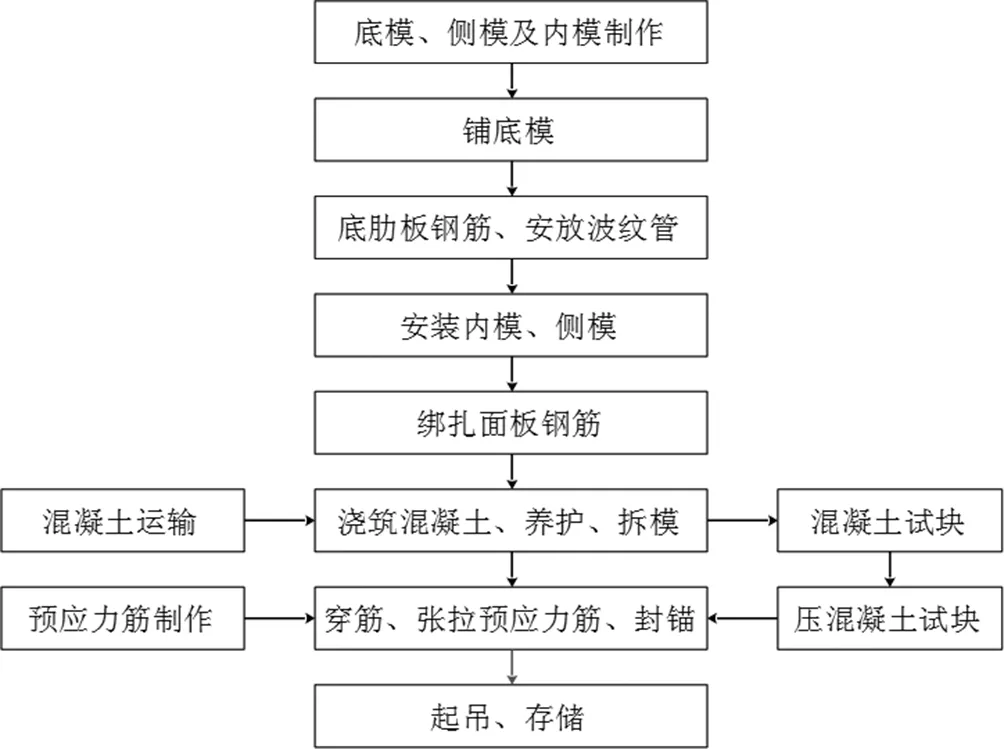

目前鐵路制梁場多采用后張法預制箱梁,預制工藝流程圖如圖1所示:

圖1 后張法制梁工藝流程示意圖

影響制存梁臺座布置的主要因素有供梁孔數、鋪架工期、制梁周期、模具投入數量及周轉時間、存梁周期。架梁運距等等。傳統上,設計單位通常根據《鐵路大型臨時工程和過渡工程設計規范》(Q/CR 9149-2018)和現場詳細勘察資料計算確定制存梁臺座數量。

(一)傳統計算方法

傳統的制存梁臺座計算方法主要以制梁場供梁孔數、單孔箱梁占用制梁臺座時間以及架梁進度要求為主要根據,計算思路為在制梁場修建完成后,架梁的同時進行制梁工作,該情況下制存梁臺座的計算過程如下式:

η1=M/t架梁

(1)

N1=η1×T1

(2)

N2=η1×T2×k

(3)

其中:η1——每日預制箱梁數量(孔/天);

M——制梁場承擔的箱梁的總孔數(孔);

t架梁——架梁時間(天);

N1——制存梁場的制梁臺座數量(個);

N2——制存梁場的存梁臺座數量(個);

T1——預制每孔箱梁占用單個制梁臺座的時間(個·天/孔),根據規范取5天;

T2——每孔梁占用單個存梁臺座時間(個·天/孔),根據規范取45天;

k——存梁系數,單層存梁時取1.0~1.1,雙層存梁時取0.6~0.7,本次考慮雙層存梁,按0.6計算。

(二)傳統計算方法的不足

1.該方法考慮較為理想化,計算中以供梁總孔數和鋪架工期作為限制因素,從制梁效率方面考慮了制存梁臺座的規模。但是實際架梁過程中,制梁與架梁需要處于一個動態的平衡,這種傳統的計算方法不能反映出某一時間段內的供需不平衡情況。

2.缺乏對模具影響的考慮,由總孔數除以工期的得到的制梁效率沒有考慮模具成本,默認為模具數量充分滿足制梁需求,忽略了實際生產中對模具成本的控制。

3.傳統算法沒有考慮不同種類梁對供需平衡的影響,箱梁預制過程中不是完全限制在特定的某個制梁臺座上預制,通常跨度較小簡支梁可以在較長的制梁臺座上生產,但跨度較大簡支梁不能在較短的制梁臺座上生產,合理設置長短制梁臺座不僅可以節省臨時用地,還有利于提高制梁效率。

二、多種類制存梁臺座的優化計算方法

改進算法的主要思路是,結合已有的單品類梁優化算法[1],以多品種制梁場為基本條件,對箱梁預制過程分解為若干個作業階段,在滿足各階段工期要求的前提下,優化制存梁臺座設置。

首先我們假定某梁場共設q個制梁臺座,按施工組織計劃需要完成n次架梁作業,m為其中一子階段(1≤m≤n),每個類別梁的預制周期為T1,制作各類梁的總工期記為T,第j個架梁階段時對第i種梁的需求和制梁臺座數量分別記為Mij、qij,第i類臺座生產k種梁的數量記為XikXik,則某種梁的需求量應等于所有臺座生產該梁型的總和:

(4)

由于長梁制梁臺座可以兼顧預制短梁,但短梁預制臺座不能預制長梁,所以有如下限制約束,即

(5)

此外,預制過程中還需要考慮工期制約,第j架梁時段內成品梁需求率Sj為:

(6)

通過聯立(4)、(5)、(6)可以的得到滿足條件的多組解,因為實際施工中,保證施工工期至關重要,因此我們認為滿足各階段中最大成品梁需求率Sjmax的解集為最優解組合。

三、工程實例驗證

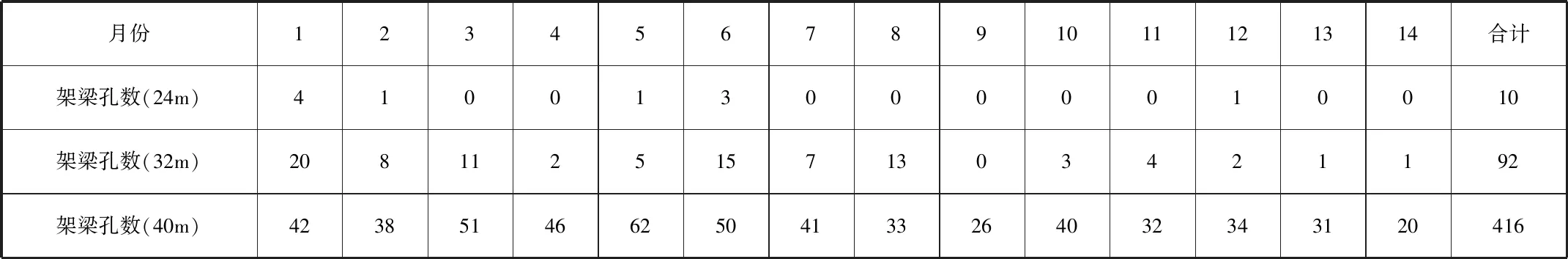

浙江省境內某高速鐵路采用簡支梁型有24m、32m、40m三種,需現場設置制梁場預制架設,其中在建3號梁場計劃供梁579孔,架梁工期為420d,采用兩臺架橋機雙向架梁,具體供應計劃如下表所示:

表1 預制梁架梁計劃表

(一)采用傳統計算方法計算

按照傳統計算方法,架梁時間等于制梁時間,需要在420天架梁時間內生產579孔箱梁,將上述參數分別代入公式(1)中,計算得到每日預制箱梁數量η1=579÷420=1.38孔/天,再利用公式(2)、(3),求出制梁臺座N1=1.38×5=6.9個,存梁臺座N2=1.38×45×0.6=37.26個。

(二)采用優化計算方法

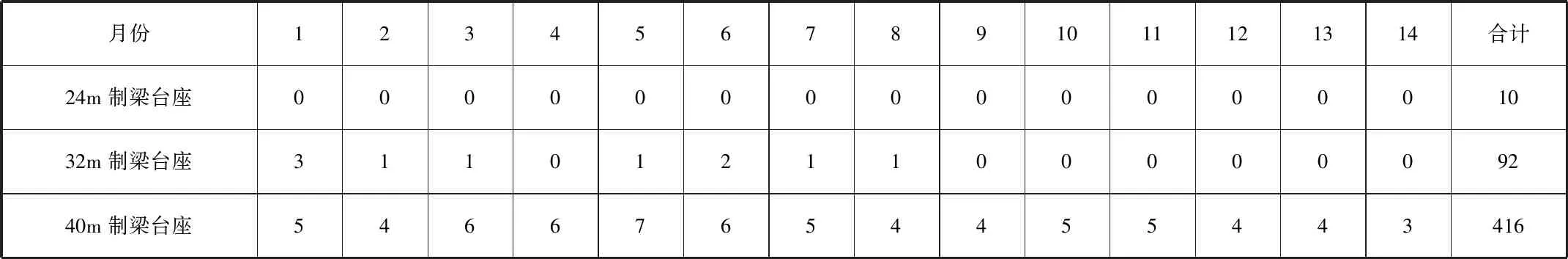

將表1中各項參數代入式(4)、(5)、(6)中,可以得到每階段的臺座組合如下表所示:

表2 制存梁臺座設置組合

通過計算最大成品梁需求率Smax為6月,可得到最優臺座布置為32m制梁臺座2個,40m制梁臺座6個。

(三)結果比較

采用傳統計算方法得到制梁臺座數為7個,均按照40m梁臺座設置;采用優化算法得到的最優布置方案為40m制梁臺座6個,32m制梁臺座2個。據測算,32m制梁臺座建造成本約為22萬元,40m制梁臺座建造成本約為30萬元。則計算可得,采用優化算法設置制梁臺座的建造成本比傳統算法增加了14萬元。雖然制梁臺座建造成本增加,但是實際上相比于施工工期延長帶來的損失要小得多。

四、結語

隨著高速鐵路建造技術的提高,一個制梁場往往需要預制多種梁型,合理設置場內制存梁臺座對保證建設工期和減少工程投資具有重要意義。本文以資源最優配置為原則,從理論角度提出了一種優化計算方法,并結合工程實例進行了驗證,為今后同類工程提供了參考。