鋼渣集料性質及瀝青混合料綜合性能應用研究

鄭 新

(徐州市公路管理處, 江蘇 徐州 221000)

0 引 言

鋼渣是鋼鐵制造過程中的副產品,產量為粗鋼產量的10%~15%[1]。中國是鋼鐵大國,鋼產量已多年位居世界第一,據有關部門統計,鋼渣利用率僅為10%~15%,伴隨著鋼鐵行業的飛速發展,鋼渣年產量和累計存量增加較快。鋼渣若得不到有效利用與處理,不僅會占用越來越多的土地,而且會對周邊生態環境造成嚴重的不良影響。另一方面,中國公路建設進入了快速發展時期。據統計,截止2019年底,全國公路總里程501.25萬公里,其中,高速公路總里程14.96萬公里。公路建設普遍采用石灰巖和玄武巖作為原材料[2],這種傳統的路面材料對資源和能源消耗巨大,天然石料的開采活動會對山體植被造成破壞,嚴重影響周邊生態環境,傳統的路面材料已不能更好地適應當前可持續發展的要求。鋼渣的耐磨性能、強度、抗凍融能力等各項指標相當于或優于常規的玄武巖或石灰巖,鋼渣的優質集料特性主要來源于其表面的囊狀構造[3]。鋼渣的力學性能較軋制的天然集料更加優異,不但耐磨耗、棱角性好,而且與瀝青有較好的黏附性[4]。鋼渣瀝青混合料具有較高的抗拉強度,凍融循環后體積膨脹率在1%以下。與玄武巖瀝青混合料相比,鋼渣瀝青混合料疲勞壽命略有提升,原因是鋼渣作為粗集料不會破壞瀝青混合料的相容性,而且在達到疲勞破壞時,也不會出現貫穿型裂縫,裂縫長度也明顯小于前者[5]。還有研究表明[6],鋼渣會顯著提高瀝青混合料的高溫穩定性和水穩定性,當鋼渣摻量為50%時,混合夠的高溫穩定性及抗水損害性能最好。因此,根據已有的研究成果,在交通建設中尋求適當的鋼渣處理方法與應用途徑是適應時代發展的趨勢,也是鋼渣高價值利用的方展方向,具有廣闊的工程應用前景。

1 鋼渣材料性能研究

本文所用鋼渣為轉爐渣,并采用熱悶法工藝進行處理。該鋼渣呈灰白色、深灰色,顆粒規整,鋼渣表面除了致密結構之外,還有些許孔狀結構(圖1)。

圖1 鋼渣集料形貌

1.1 物理性質

1.1.1 密度與吸水率

鋼渣含有致密的鐵類化合物成分,鋼渣粗集料毛體積相對密度在3.3左右,遠大于天然集料。同時,由于鋼渣的內部和表面存在較多孔隙,鋼渣集料吸水率介于1.0%~2.2%,也高于天然石料。鋼渣的密度與吸水率見表1。

表1 鋼渣的密度與吸水率

1.1.2 壓碎值與磨耗值

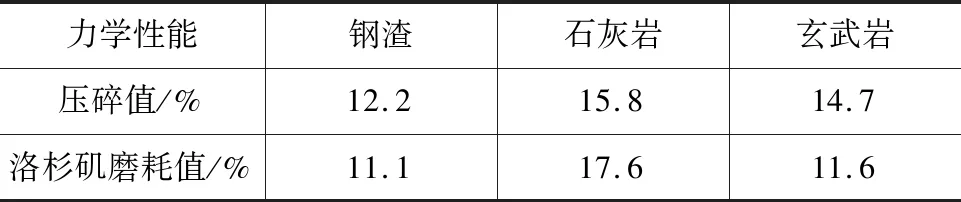

鋼渣質地堅硬,壓碎值檢測結果低于玄武巖與石灰巖,磨耗值與玄武巖相當,但明顯小于石灰巖。鋼渣具有良好的工程力學性能(表2)。

表2 鋼渣、石灰巖及玄武巖的力學性能

1.1.3 維氏硬度

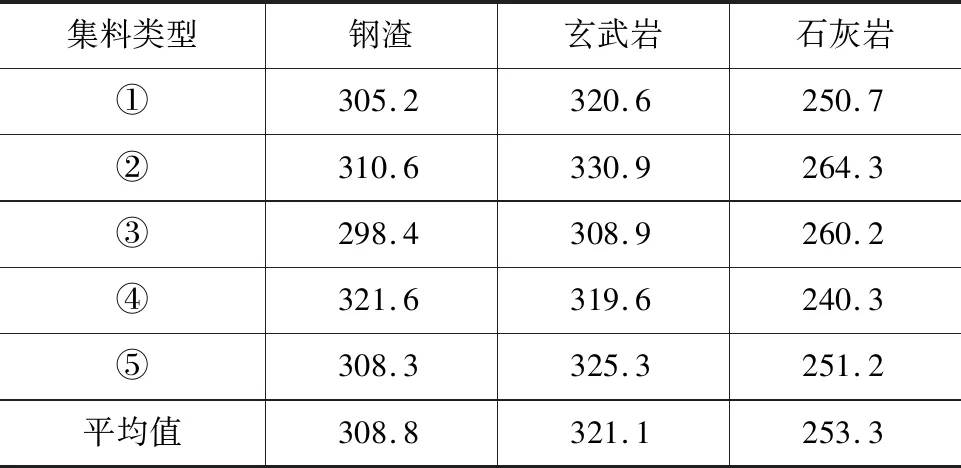

鋼渣的硬度與玄武巖基本相當,維氏硬度水平較石灰巖高21.9%(表3)。

表3 常見集料維氏硬度值 HV/MPa

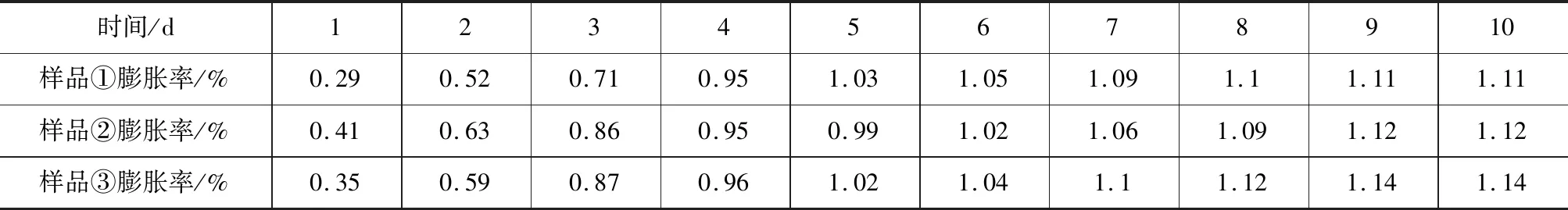

1.2 膨脹性試驗

鋼渣中含有部分游離的CaO(f-CaO),容易吸水發生膨脹,會對混合料體積穩定性產生影響。徐國平等[7]對25家企業的鋼渣樣品中f-CaO的含量(質量分數)以及鋼渣的穩定性進行了分析。試驗表明,鋼渣f-CaO的質量分數一般大于4%,并且鋼渣集料穩定性與f-CaO含量成正比。林浩東等[8]研究表明,隨著f-CaO含量的提高,鋼渣瀝青混合料的高溫穩定性和低溫性能影響不大,而混合料的水穩定性明顯降低。為降低鋼渣中f-CaO的影響,本文所用鋼渣經過熱悶法處理工藝,具體為煉鋼完成后利用鋼渣剩余熱量,在密閉容器內加入冷水使鋼渣消解,通過熱脹冷縮使渣鐵分離,并且在密閉容器內可產生壓力0.05 kg·cm-2以上的熱蒸汽,使得鋼渣中含有大量的f-CaO體積將增加23%~87%,初步降低f-CaO的含量。另外,鋼渣還經過6個月以上時間的自然消解。為研究鋼渣集料膨脹性的影響,本文采用膨脹率法對鋼渣材料進行試驗檢測(表4)。隨著浸水時間的增加,鋼渣膨脹率呈現明顯上升趨勢,到第10 d鋼渣集料體趨于穩定。總體來看,鋼渣集料的膨脹率試驗結果滿足《鋼渣混合料路面基層施工技術規程》(YB/T 4184—2009)中“浸水膨脹率不應大于2.0%”的要求。

表4 鋼渣1-10 d膨脹率變化情況

1.3 化學組成

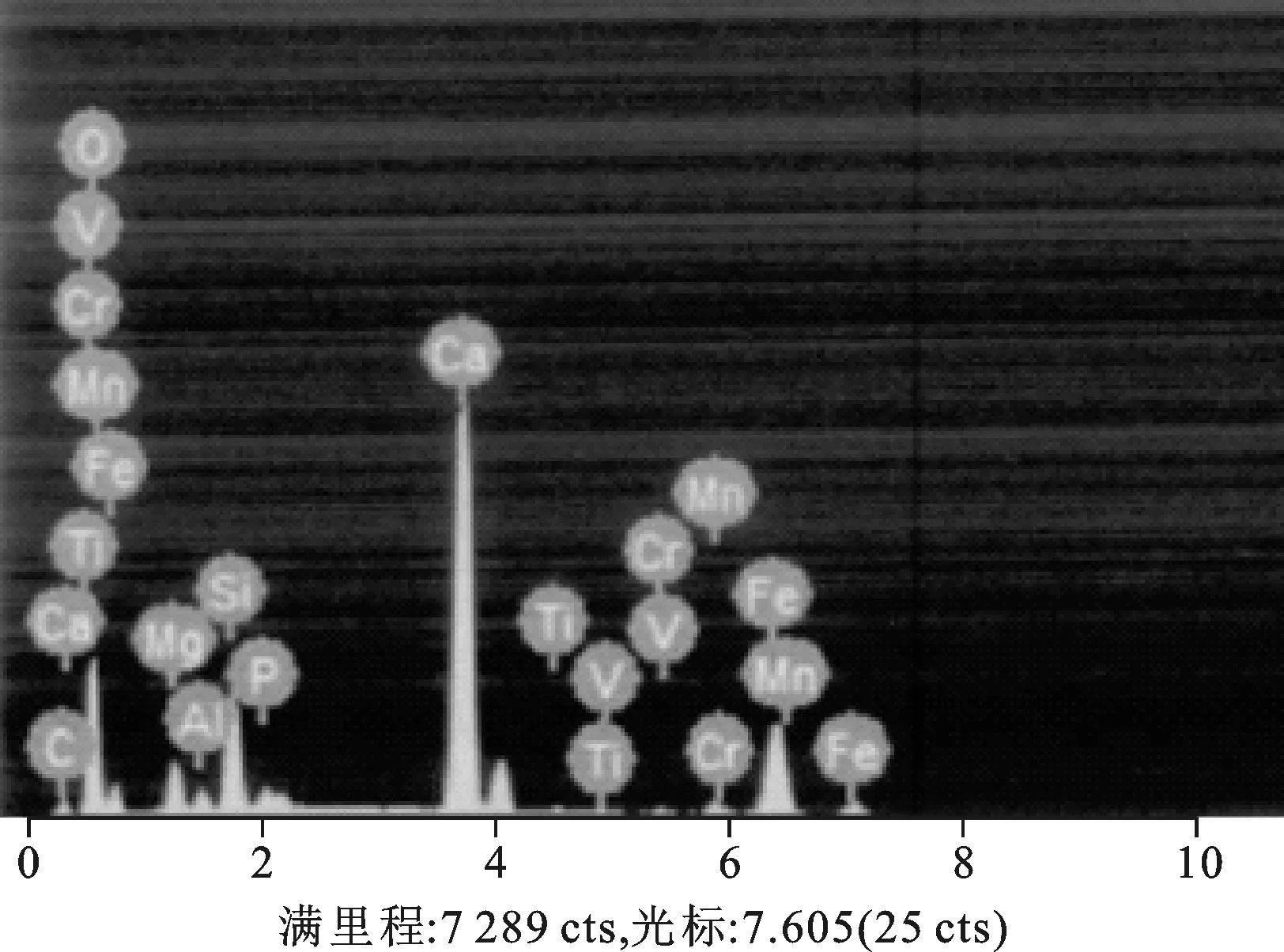

通過由X射線熒光譜儀(XRF)分析(圖2),鋼渣中一般含量最多的是Ca、Fe、Si和Mg元素,這4種元素一般占總量的90%以上,鋼渣的元素分布較為集中,微量元素含量較少。

圖2 鋼渣的能圖圖譜

1.4 環境危害性評價

通常,鋼渣被認為是一種有毒性的物質。本文采用有害元素浸出試驗(TCLP)來評價鋼渣環境危害性。結果表明,除Al3+外,鋼渣重金屬離子滲出試驗結果均能滿足要求(表5)。但鋼渣表面有瀝青膜包裹時,所有離子濃度均有下降,特別是Al3+的濃度符合標準,表明鋼渣瀝青混凝土是一種低環境危害性的路用材料。

表5 鋼渣重金屬離子滲出試驗結果

2 混合料路用性能研究

本文采用1#鋼渣集料(10~15 mm)、2#鋼渣集料(5~10 mm)、3#石灰巖集料(3~5 mm)及4#石灰巖集料(0~3 mm),依托Superpave設計方法,制備了SUP-13鋼渣瀝青混合料,并與常規瀝青混合料進行水穩定性、高溫穩定性、低溫抗裂性、疲勞性能、抗剪性能等對比。

2.1 水穩定性

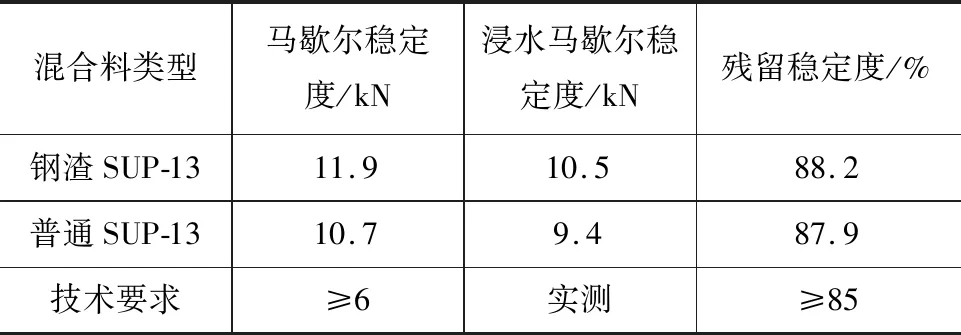

水穩定性試驗結果表明:SUP-13級配中,鋼渣混合料的殘留穩定度與對照組玄武巖混合料基本接近,同時劈裂強度比也基本一致,變化不明顯(表6、7)。綜上所述,兩種鋼渣瀝青混合料的殘留穩定度均滿足規范不小于85%的要求,劈裂強度比均不小于80%,充分證明上述兩種混合料具有一定的抗水損害能力,鋼渣瀝青混合料的水穩定性相比普通玄武巖混合料稍有優勢。

表6 混合料殘留穩定度性能試驗結果

表7 混合料的凍融劈裂試驗結果

2.2 高溫性能分析

車轍試驗結果表明:鋼渣SUP-13混合料動穩定度較普通SUP-13混合料提高了75.2%,鋼渣瀝青混合料在高溫穩定性方面具有明顯優勢。

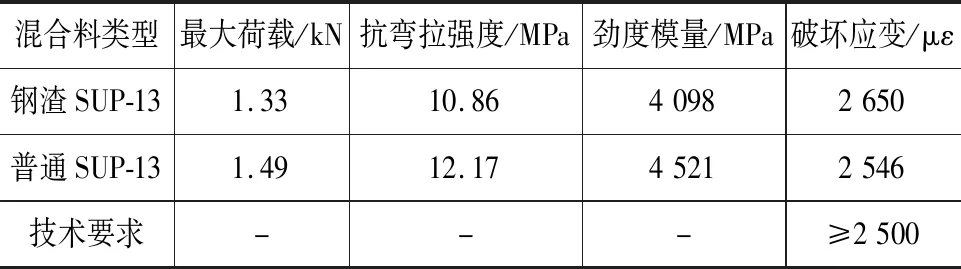

2.3 低溫性能分析

低溫彎曲試驗結果表明:鋼渣SUP-13混合料破壞應變與普通SUP-13大體相當(表8)。

表8 混合料的小梁彎曲試驗結果

2.4 抗剪性能分析

直接剪切試驗結果表明:鋼渣的摻入在一定程度上提高了瀝青混合料的抗剪切能力;不同溫度條件下(20 ℃和60 ℃),鋼渣SUP-13混合料的最大剪切力代表值均較普通混合料有小幅度提升。綜合表明,鋼渣瀝青混合料具有良好的抗變形能力(表9)。

表9 混合料剪切試驗結果

2.5 疲勞性能分析

應用UTM機開展瀝青路面疲勞性能試驗,設定荷載值分別為瀝青混合料劈裂強度的30%、50%、70%(表10)。試驗結果表明:在相同應力水平下,SUP-13混合料試件破壞時,循環次數較普通瀝青混合料有較大提高;在低應力水平條件下,SUP-13的疲勞壽命較長,表明路面面層用鋼渣瀝青混合料在交通量不大、重載車輛不多的路段中具有很好的應用前景。

表10 混合料的劈裂疲勞試驗結果

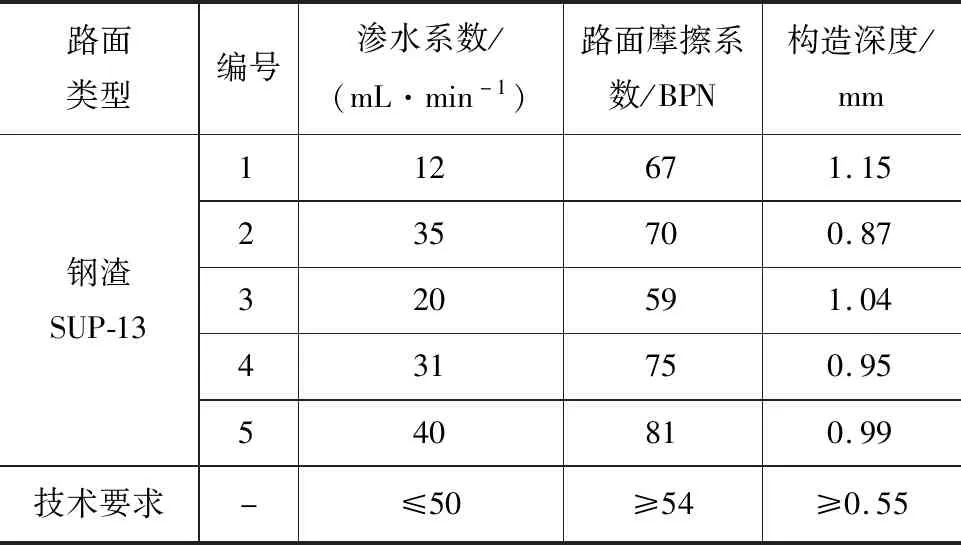

3 實體工程

本文選定南京328國道雍莊至龍池段改擴建工程作為依托工程進行相關應用研究,在試驗路段鋪筑完成后,進行了芯樣壓實度、滲水系數以及路面摩擦系數的試驗檢測。檢測結果見表11、12。現場檢測數據表明,壓實度、滲水系數、摩擦系數、構造深度等指標均符合規范要求。鋼渣SUP-13路面施工質量較好,也滿足相應技術規范要求。

表11 鋼渣SUP-13路面壓實度檢測結果

表12 鋼渣SUP-13現場檢測結果

圖4 芯樣外觀

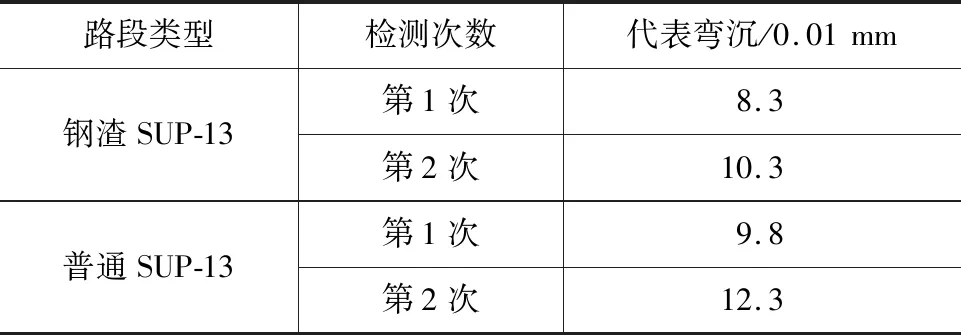

在運行2年后,對試驗路段進行了跟蹤觀測,檢測內容包括取芯及路面彎沉檢測(圖3、4)。試驗路段路面狀況整體較為良好,路面沒有出現裂縫、坑槽、車轍等病害,且芯樣層間聯結緊密,表面均勻密實,基本無孔隙存在。

現場采用落錘式彎沉儀進行數據采集,并對試驗路以及相鄰的常規1 km瀝青路面進行檢測。檢測結果(表13、14)表明:鋼渣瀝青路面較普通瀝青路面的彎沉值更低,表明鋼渣瀝青路面的整體承載力良好;采用鋼渣SUP-13的瀝青路面動態模量比普通SUP-13路面動態模量高4%~6%。因此,采用鋼渣瀝青混合料技術能一定程度提高路面的抗變形能力。

表13 彎沉檢測結果

表14 動態模量反算數據結果

4 經濟效益評價

盡管鋼渣瀝青混合料較普通混合料油石比高,存在較高的瀝青費用,且由于鋼渣混合料密度偏高,在機械費方面也具有一定劣勢。但鋼渣材料在價格方面較玄武巖、石灰巖具有較大的優勢。經綜合測算,每噸鋼渣SUP-13混合料較普通SUP-13混合料節省了122.76元。考慮到鋼渣瀝青混合料在室內試驗中表現出的良好路用性能,其中有些技術指標比普通瀝青混合料更加理想,特別是在瀝青混合料的耐久性方面表現得更加突出,可以預見鋼渣瀝青路面的工程營運費用和后期維護費用必定會大幅低于普通瀝青路面。因此,將鋼渣材料應用于瀝青路面建設擁有巨大的潛力和良好的經濟效益。

5 結 語

盡管密度和吸水率遠高于天然石料,但相比其他石料,鋼渣更為堅硬、耐磨,具有良好的力學性質,且膨脹性、環境危害性等試驗也表明鋼渣滿足在瀝青面層的應用要求。對鋼渣瀝青混凝土的室內性能及實體工程研究表明,鋼渣瀝青混凝土與玄武巖類瀝青混凝土性能相當,其中,在高溫穩定性及抗疲勞性能表現更為優異。通過綜合測算,鋼渣瀝青混凝土不但經濟優勢明顯,而且環保效應巨大,具有廣闊的應用前景。