接觸網(wǎng)吊柱安裝機(jī)器人靜力學(xué)分析及結(jié)構(gòu)優(yōu)化

楊三龍,饒道龔,李廣平,楊利利

(浙江大學(xué) 臺州研究院汽摩配研究所,浙江 臺州 318000)

0 引 言

近年來,中國高鐵迅猛發(fā)展,里程逐年增加。提高施工效率,保證工程質(zhì)量是當(dāng)前鐵路發(fā)展的首要要求。接觸網(wǎng)系統(tǒng)作為電氣化鐵路牽引供電系統(tǒng)中的重要組成部分,是給電力機(jī)車不間斷地提供電力來源的重要保證[1]。接觸網(wǎng)是鐵路電氣化工程的主構(gòu)架,是沿鐵路線上空架設(shè)的向電力機(jī)車供電的特殊形式的輸電線路,由接觸懸掛、支持裝置、定位裝置、支柱與基礎(chǔ)等部分組成。當(dāng)前國內(nèi)外隧道內(nèi)的接觸網(wǎng)上部結(jié)構(gòu)件安裝均采用人工完成,即搭設(shè)腳手架,由人力將吊柱吊至隧道頂部,并在腳手架上對位安裝。腳手架、吊裝裝置屬笨重的無動(dòng)力設(shè)備,在隧道內(nèi)移動(dòng)困難、安全防護(hù)性差、占用人手多,在施工安全上存在較大的隱患,已不能滿足現(xiàn)階段施工進(jìn)度及工效的要求。此外在隧道內(nèi)安裝吊柱的過程中,還需要施工人員精確測量吊柱現(xiàn)場安裝數(shù)據(jù),確保吊柱本體或吊柱上的金屬部件等在受電弓極限晃動(dòng)情況下均能滿足絕緣距離[2]。

為此,按照目前鐵路隧道施工現(xiàn)狀,針對吊柱起吊、安裝調(diào)整存在的問題[3],浙江大學(xué)臺州研究院汽摩配研究所開發(fā)了一套吊柱智能安裝設(shè)備,以機(jī)器人代替人工操作,通過數(shù)字智能控制器動(dòng)作,可以確保吊柱安裝精度,并提高吊柱安裝效率[4]。由于吊柱安裝機(jī)器人負(fù)載大,機(jī)器人動(dòng)作行程長,且吊柱安裝精度較高,這就要求吊柱安裝機(jī)器人結(jié)構(gòu)自身剛性好。本文主要對吊柱安裝機(jī)器人進(jìn)行靜力學(xué)分析和優(yōu)化,確保吊柱安裝機(jī)器人滿足吊柱的安裝精度要求,并要求機(jī)器人具有足夠的強(qiáng)度,確保施工安全。

1 接觸網(wǎng)吊柱安裝機(jī)器人三維模型及計(jì)算

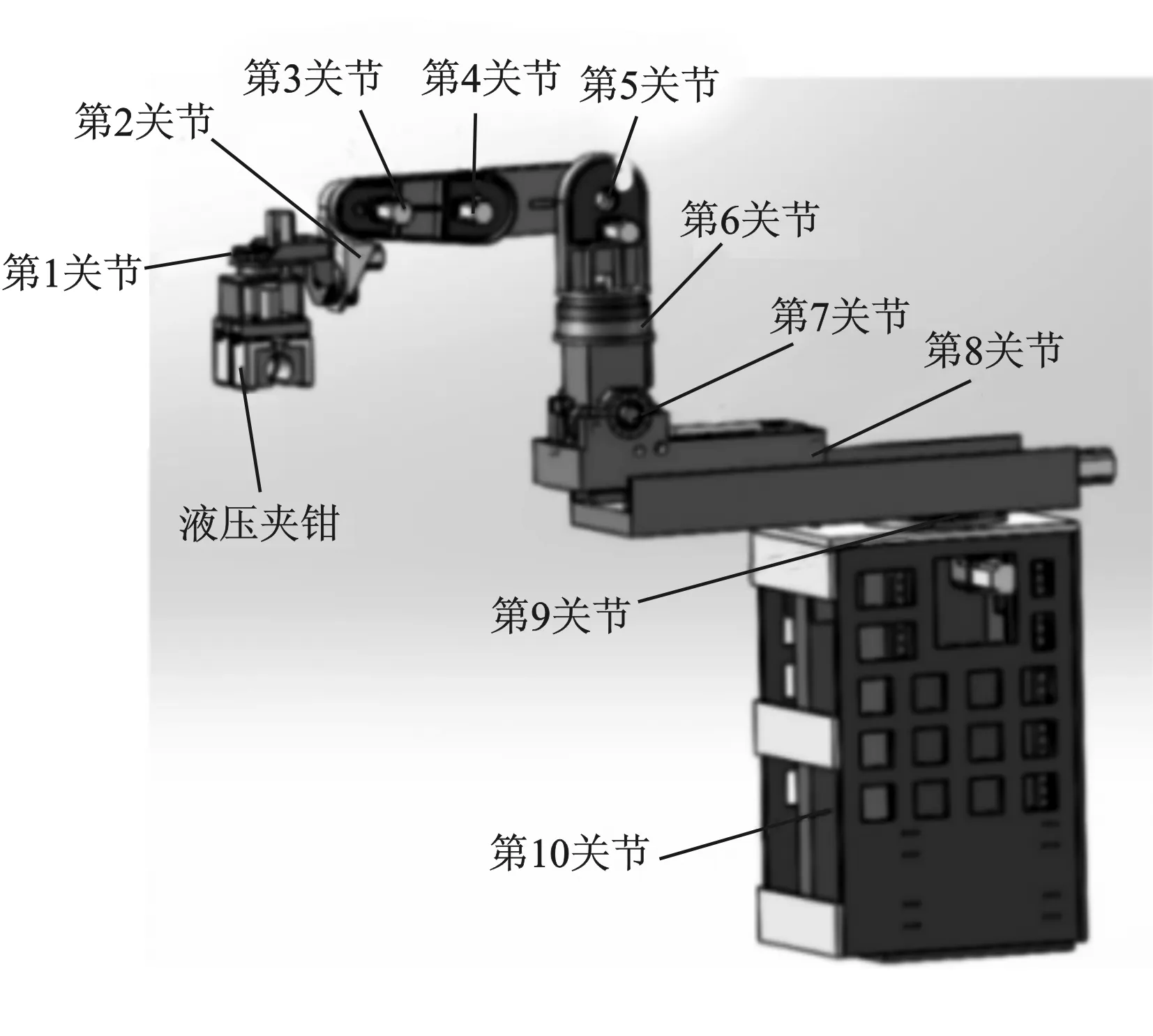

如圖1、2所示,以接觸網(wǎng)吊柱安裝機(jī)器人為研究對象,該機(jī)器人具有10個(gè)關(guān)節(jié),第1~6個(gè)關(guān)節(jié)安裝在整體結(jié)構(gòu)上部,能夠?qū)崿F(xiàn)吊柱6個(gè)自由度小范圍運(yùn)動(dòng)和安裝;第7~10個(gè)關(guān)節(jié)能夠帶動(dòng)前6個(gè)關(guān)節(jié)機(jī)器人實(shí)現(xiàn)大范圍的傾翻、水平進(jìn)給、旋轉(zhuǎn)和升降。該機(jī)器人能夠滿足長4.50 m、寬4.50 m、高9.68 m的工作范圍,實(shí)現(xiàn)高鐵隧道內(nèi)吊柱的自動(dòng)抓取及安裝。

圖1 接觸網(wǎng)吊柱

1.1 機(jī)器人的三維模型

通過SolidWorks建立吊柱安裝機(jī)器人的三維模型,選取其中一種圓管接觸網(wǎng)吊柱作為負(fù)載,圓管接觸網(wǎng)吊柱直徑為Φ168 mm,長度為3 500~4 100 mm,質(zhì)量為250 kg。

圖2 吊柱安裝機(jī)器人三維模型

1.2 機(jī)器人載荷計(jì)算

以吊柱安裝機(jī)器人的第1~9個(gè)關(guān)節(jié)為研究對象,進(jìn)行載荷計(jì)算。

靜力學(xué)的求解必須先在三維空間里面建立坐標(biāo)系[5],機(jī)器人的參考坐標(biāo)系固定在底座上,為{0},對吊柱安裝機(jī)器人的每個(gè)關(guān)節(jié)依次建立機(jī)器人坐標(biāo)系,如圖3所示。

圖3 建立機(jī)器人坐標(biāo)系

對機(jī)器人每個(gè)關(guān)節(jié)進(jìn)行單獨(dú)受力分析,計(jì)算其負(fù)載載荷。

根據(jù)負(fù)載及轉(zhuǎn)動(dòng)力臂,計(jì)算出各關(guān)節(jié)負(fù)載傾覆轉(zhuǎn)矩。

M=FL

(1)

式中:F為每1關(guān)節(jié)的負(fù)載質(zhì)量;L為負(fù)載質(zhì)心到各關(guān)節(jié)回轉(zhuǎn)中心的力臂。

根據(jù)電機(jī)的額定功率,減速機(jī)的減速比,計(jì)算出各關(guān)節(jié)最大驅(qū)動(dòng)轉(zhuǎn)矩。

T=T1i

(2)

式中:T1為每個(gè)關(guān)節(jié)驅(qū)動(dòng)電機(jī)的額定功率;i為每個(gè)關(guān)節(jié)減速機(jī)的減速比。

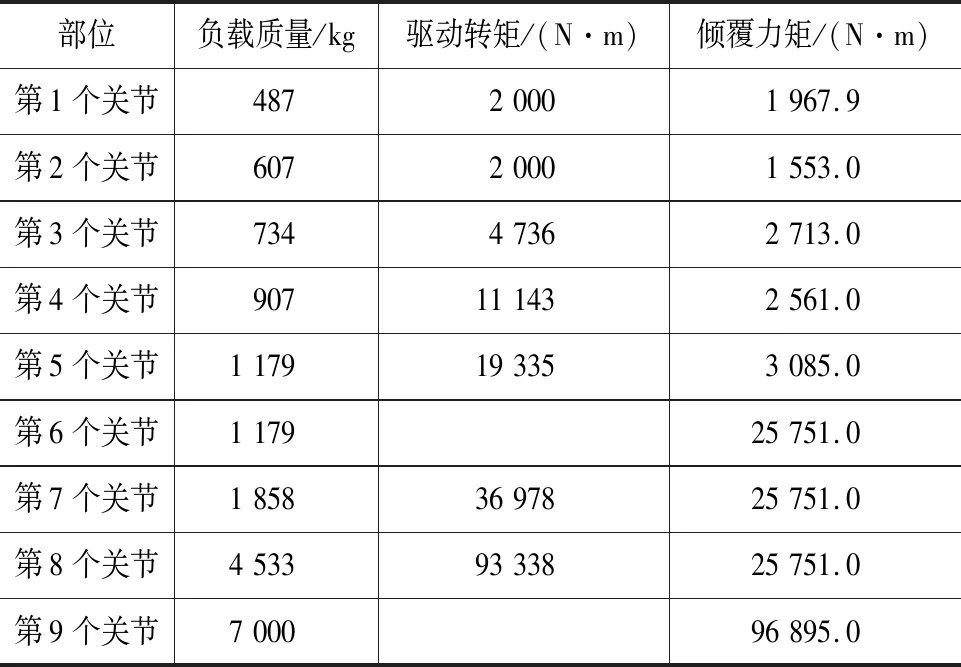

依次以各關(guān)節(jié)回轉(zhuǎn)中心為坐標(biāo)系,計(jì)算各關(guān)節(jié)受到的驅(qū)動(dòng)轉(zhuǎn)矩和傾覆力矩,第1~9個(gè)關(guān)節(jié)載荷如表1所示。

表1 第1~9個(gè)關(guān)節(jié)載荷

2 機(jī)器人關(guān)節(jié)模型的靜力學(xué)分析

有限元法是將整體結(jié)構(gòu)劃分成有限個(gè)規(guī)則的網(wǎng)格,通過對每個(gè)網(wǎng)格的求解,近似得到整體結(jié)構(gòu)的解。在有限元法中利用靜力學(xué)對機(jī)器人關(guān)鍵零部件進(jìn)行結(jié)構(gòu)分析,即關(guān)鍵零部件在方向和大小不變的載荷作用下承受的應(yīng)力和應(yīng)變,從而達(dá)到對零部件結(jié)構(gòu)優(yōu)化和改進(jìn)的目的[6-7]。

對各關(guān)節(jié)模型進(jìn)行靜力學(xué)分析。將在Solidworks中建立的機(jī)器人模型導(dǎo)入Ansys Workbench軟件中。Workbench利用Ansys計(jì)算內(nèi)核,具有裝配體自動(dòng)分析、自動(dòng)網(wǎng)格劃分等參數(shù)優(yōu)化工具,為設(shè)計(jì)者提供了極大的便利[8]。

各關(guān)節(jié)結(jié)構(gòu)安裝板材料被定義為Q690,其彈性模量為210.7 GPa,泊松比為0.3,密度為7 850 kg·m-3。其余材料被定義為Q345,彈性模量為206 GPa,泊松比為0.3,密度為7 850 kg·m-3[9]。

本文以第4個(gè)關(guān)節(jié)為例進(jìn)行幾何建模,并對其加載進(jìn)行靜力學(xué)分析。

在SolidWorks軟件中,定義第4個(gè)關(guān)節(jié)壁厚參數(shù)DS_D1,DS_D1初始壁厚值為12 mm。第4個(gè)關(guān)節(jié)的模型如圖4所示。

圖4 第4個(gè)關(guān)節(jié)的模型

按照上文計(jì)算的載荷,對第4個(gè)關(guān)節(jié)施加載荷,即施加驅(qū)動(dòng)轉(zhuǎn)矩和傾覆力矩。對有限元模型進(jìn)行加載、求解,查看其位移及應(yīng)力結(jié)果云圖,如圖5所示。第4個(gè)關(guān)節(jié)的結(jié)構(gòu)仿真結(jié)果如表2所示。

圖5 第4個(gè)關(guān)節(jié)的分析結(jié)果

表2 第4個(gè)關(guān)節(jié)的結(jié)構(gòu)仿真結(jié)果

Q690材料許用應(yīng)力為

[σ]=σs/n

(3)

式中:σs為材料屈服強(qiáng)度,Q690材料屈服強(qiáng)度為670 MPa;n為安全系數(shù)(1.5~2.5),n取2。

Q690材料許用應(yīng)力為335 MPa,第4個(gè)關(guān)節(jié)加載后的最大應(yīng)力為344.36 MPa,超過材料許用應(yīng)力,需對其結(jié)構(gòu)進(jìn)行優(yōu)化,提高第4關(guān)節(jié)的強(qiáng)度和剛度。

3 結(jié)構(gòu)優(yōu)化

3.1 優(yōu)化設(shè)計(jì)介紹

DesignXplorer是Ansys Workbench 集成的一個(gè)產(chǎn)品性能快速優(yōu)化工具。它主要是對產(chǎn)品中相對主要的參數(shù)尺寸進(jìn)行優(yōu)化,并提供一系列解決方案。CAD模型需改進(jìn)的設(shè)計(jì)變量可以傳遞到AWE環(huán)境下,在DesignXplorer下設(shè)定優(yōu)化參數(shù)及目標(biāo),就可以對設(shè)定的變量進(jìn)行逐一計(jì)算,并返回相關(guān)圖表[10]。

根據(jù)上述計(jì)算及靜力學(xué)分析,最大應(yīng)力為344.36 MPa,其最大應(yīng)力超過材料許用應(yīng)力,且變形量為0.56 mm,影響機(jī)器人的定位精度,故需對其進(jìn)行結(jié)構(gòu)優(yōu)化,提高關(guān)節(jié)強(qiáng)度和剛度,降低變形量。

在SolidWorks軟件中對第4個(gè)關(guān)節(jié)壁厚進(jìn)行參數(shù)化,導(dǎo)入Ansys Workbench中進(jìn)行Response Surface優(yōu)化,以DS_D1為輸入優(yōu)化參數(shù),以最大應(yīng)力、最大位移和關(guān)節(jié)質(zhì)量作為優(yōu)化目標(biāo)參數(shù),對其進(jìn)行優(yōu)化設(shè)計(jì)。

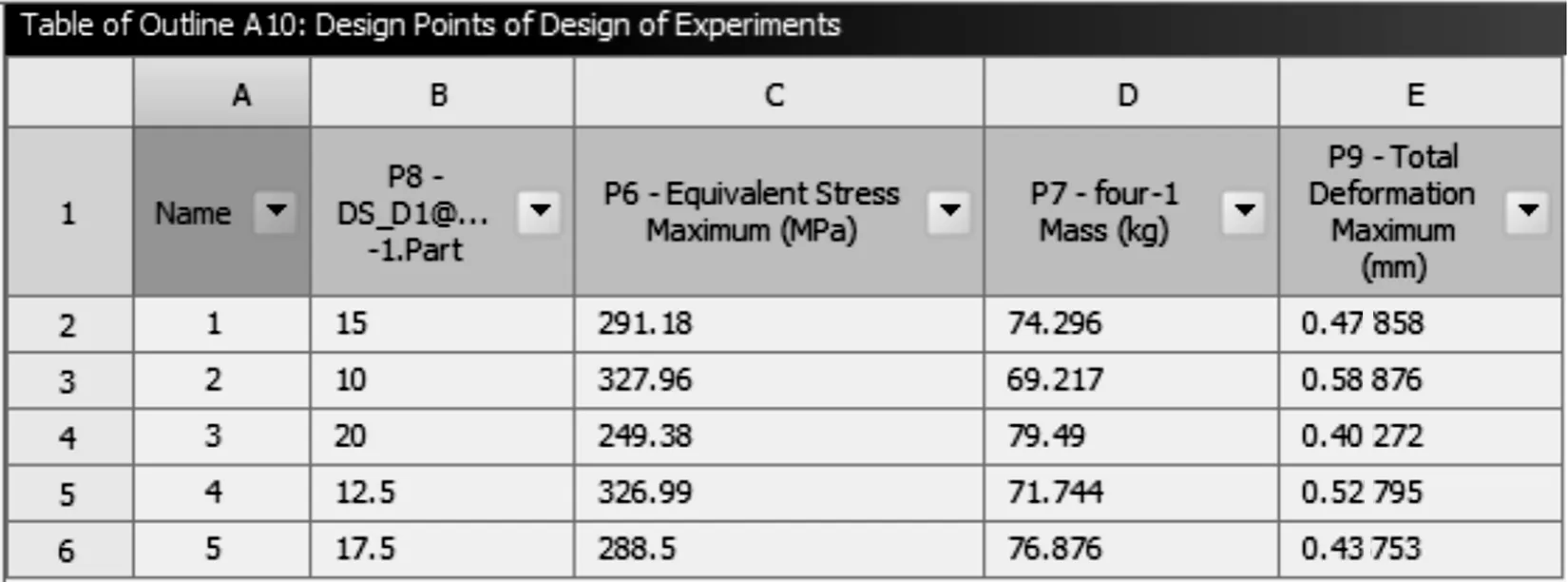

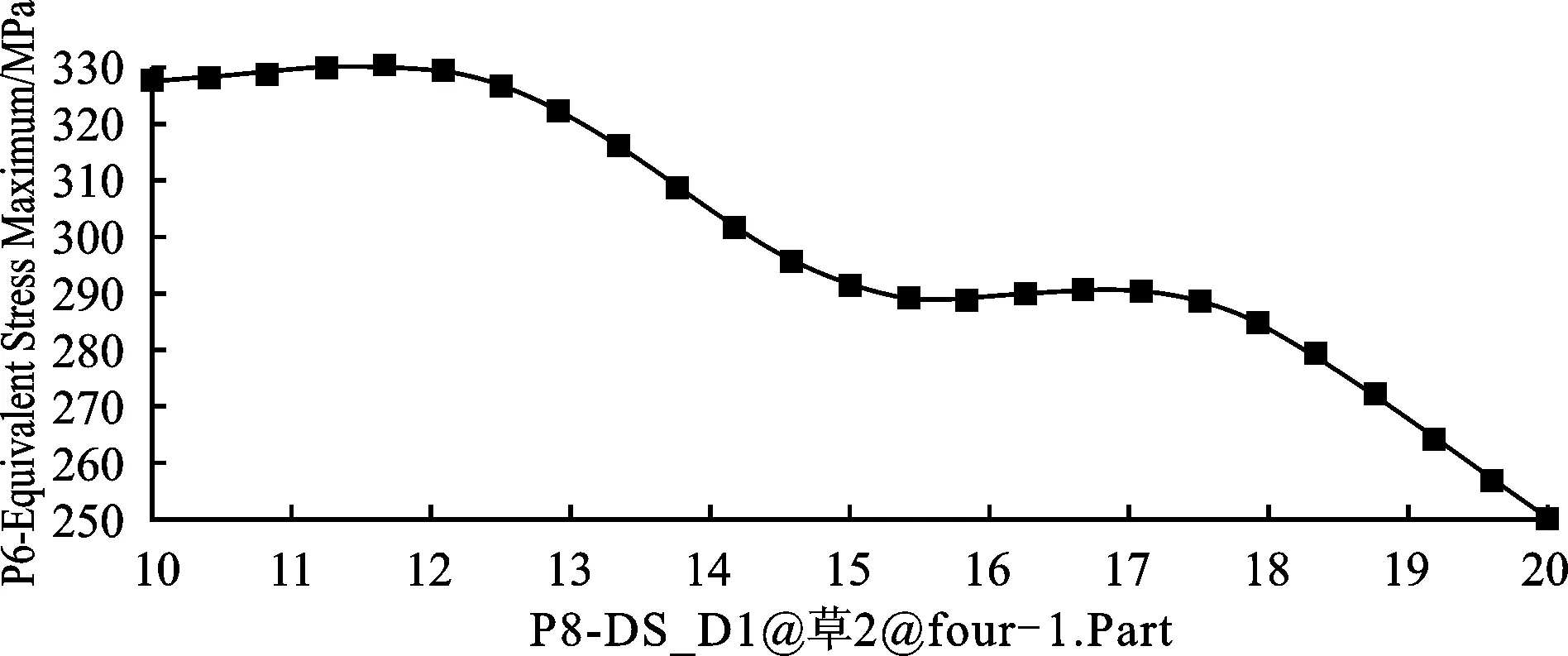

設(shè)置關(guān)節(jié)壁厚DS_D1上下限范圍10~20 mm,Response Surface自動(dòng)生成5種壁厚參數(shù),見圖6;并計(jì)算出各自對應(yīng)的最大應(yīng)力、最大位移及關(guān)節(jié)質(zhì)量,其中關(guān)節(jié)壁厚與最大應(yīng)力的變化曲線見圖7。

圖6 優(yōu)化設(shè)計(jì)點(diǎn)與對應(yīng)壁厚值

圖7 關(guān)節(jié)壁厚DS_D1與最大應(yīng)力值變化曲線

優(yōu)化設(shè)計(jì)點(diǎn)3對應(yīng)的壁厚DS_D1=20 mm,最大應(yīng)力為249.38 mm,小于材料許用應(yīng)力;最大位移量為0.40 mm,滿足結(jié)構(gòu)的強(qiáng)度和剛度要求。

4 總體靜力學(xué)分析及優(yōu)化

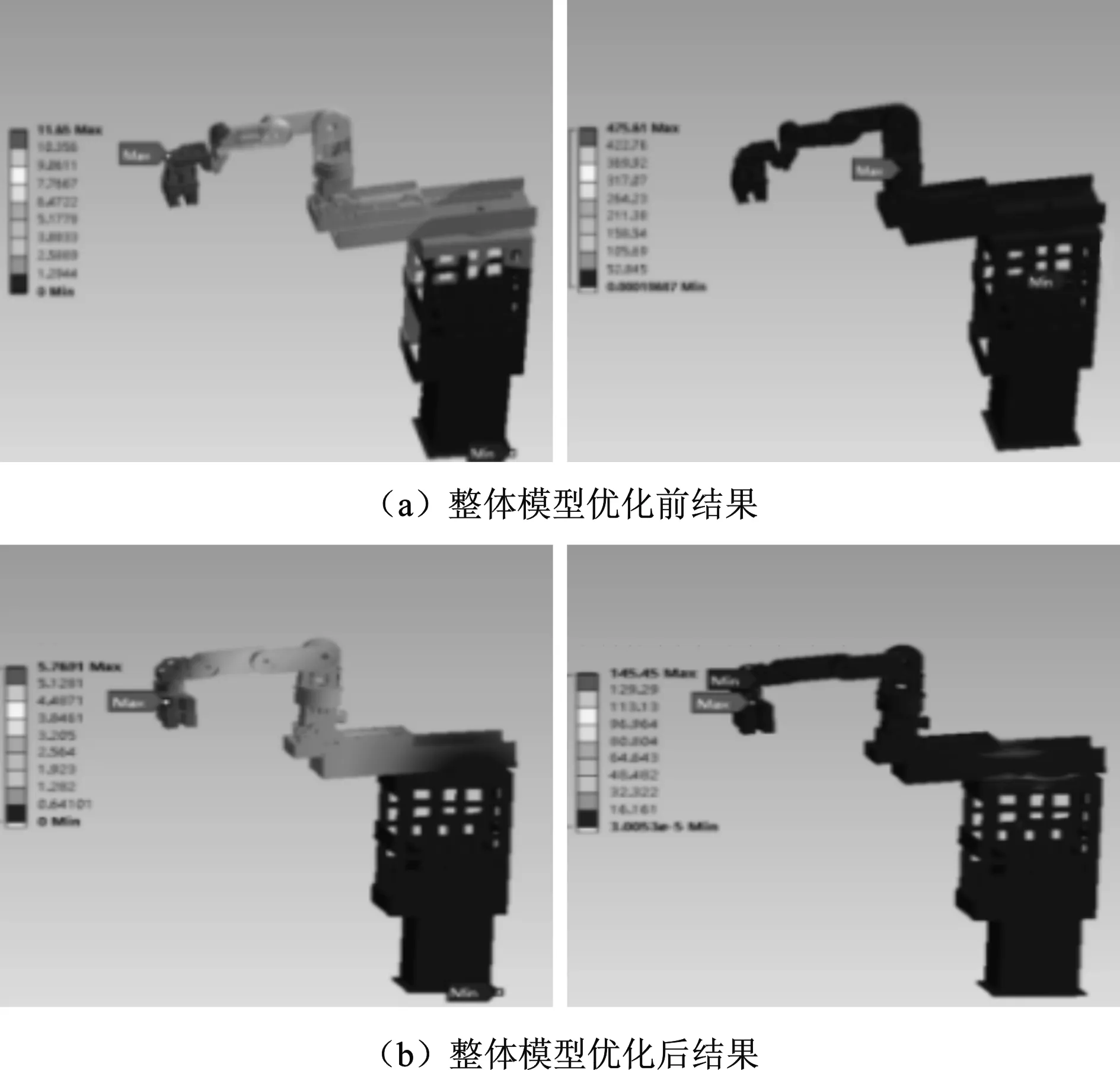

對吊柱安裝機(jī)械人整體模型進(jìn)行靜力學(xué)分析,根據(jù)上述結(jié)構(gòu)優(yōu)化方法,對每個(gè)關(guān)節(jié)單獨(dú)進(jìn)行靜力學(xué)分析和結(jié)構(gòu)優(yōu)化,然后對優(yōu)化前后的吊柱安裝機(jī)器人進(jìn)行整體靜力學(xué)分析。機(jī)器人夾持吊柱最大負(fù)載F=2 500 N,整體結(jié)構(gòu)施加重力加速度g,底座為固定面。總體模型靜力學(xué)分析結(jié)果如圖8所示。機(jī)器人整體結(jié)構(gòu)優(yōu)化前后對比如表3所示。

圖8 總體模型分析結(jié)果

表3 機(jī)械人整體結(jié)構(gòu)仿真結(jié)果優(yōu)化前后對比

5 結(jié) 語

(1)通過建立吊柱安裝機(jī)器人三維模型和數(shù)學(xué)模型,計(jì)算第1~9個(gè)關(guān)節(jié)所受載荷。

(2)以吊柱安裝機(jī)器人第4個(gè)關(guān)節(jié)為例,進(jìn)行靜力學(xué)分析和結(jié)構(gòu)優(yōu)化,通過Workbench中的Re-sponse Surface工具進(jìn)行優(yōu)化,優(yōu)化后第4個(gè)關(guān)節(jié)的最大應(yīng)力由344.36 MPa減小到249.38 MPa,最大位移由0.56 mm降低為0.40 mm,優(yōu)化后的第4個(gè)關(guān)節(jié)結(jié)構(gòu)滿足結(jié)構(gòu)強(qiáng)度和剛度要求。

(3)對吊柱安裝機(jī)器人進(jìn)行整體靜力學(xué)分析,結(jié)果表明,最大位移量由11.65 mm降到5.77 mm,最大應(yīng)力由475.61 MPa減小到145.45 MPa,大大降低了整體結(jié)構(gòu)工作時(shí)的最大位移和最大應(yīng)力,滿足吊柱安裝精度和結(jié)構(gòu)強(qiáng)度要求。

建立吊柱安裝機(jī)器人的幾何模型、數(shù)學(xué)模型、有限元模型,并進(jìn)行靜力學(xué)分析,通過優(yōu)化各個(gè)關(guān)節(jié)結(jié)構(gòu),提高了機(jī)器人的整體強(qiáng)度和剛性,驗(yàn)證了本設(shè)計(jì)結(jié)構(gòu)的可行性,為下一步實(shí)施接觸網(wǎng)吊柱安裝機(jī)器人提供了理論支撐。同時(shí),本文也為超大行程及重載型機(jī)器人的設(shè)計(jì)與研發(fā)提供了參考依據(jù)。