河北大白陽金礦采空區處理綜合技術研究

李 闖,唐 濤

(1.長春黃金研究院有限公司,吉林 長春 130000;2.河北大白陽金礦有限公司,河北 張家口 075100)

1 工程概況

目前礦山1765及上部中段形成了60余個采空區,由于當時的開采經濟技術條件,采用房柱法、全面法進行開采,存有大量礦柱未有回收,大部分空區只通過封堵進入采場的通道進行處理,隨著空區暴露時間的增加,上部中段和相鄰采場的地壓發生了明顯的變化,個別地段變形尤為嚴重,存在著極大的安全隱患。

2 采空區調查與評價

2.1 采空區調查

采空區調查內容主要包括:采空區的空間位置;形狀與大小;采空區破壞與垮塌情況;采空區的聯通情況;殘留礦柱(礦石)情況等。大白陽金礦采空區主要分布在1725中段、1765中段及其上部中段,到目前為止1725中段形成采空區1個,1765中段及以上共形成采空區40余個,采空區總體積達到1292738m3,單個最大采空區體積105101m3,單個最大暴露面積22848m2。

2.2 采空區現狀評價

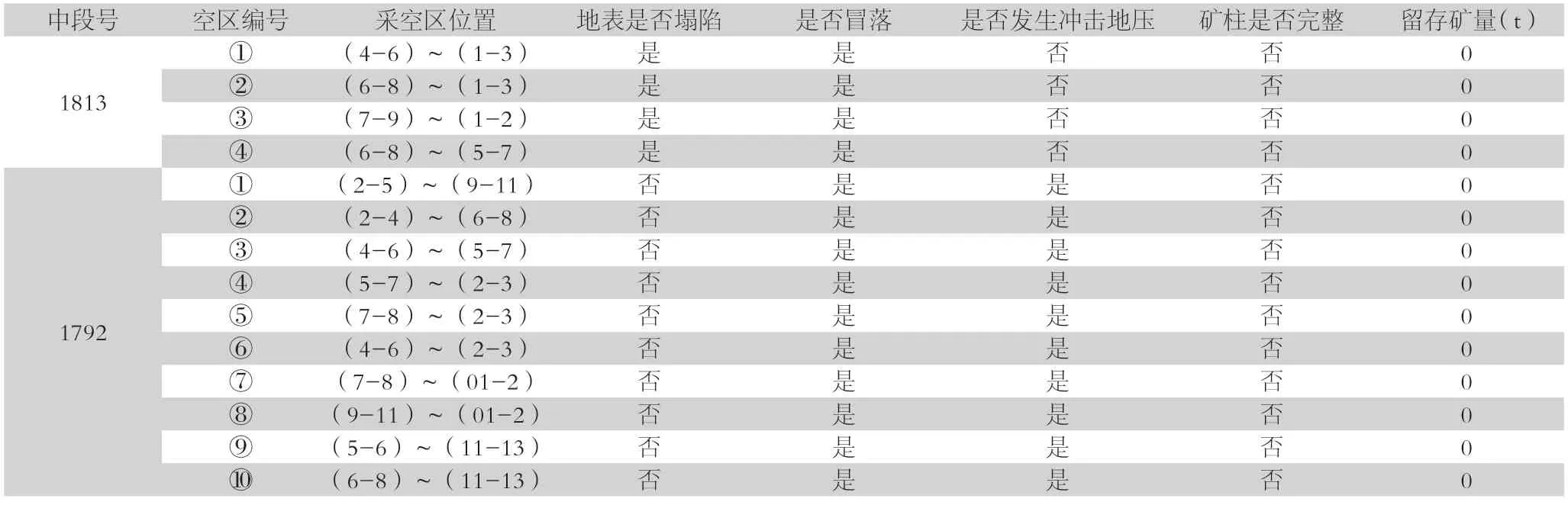

采空區現狀評價是對采區范圍內的采空區穩定性進行系統的分析,主要從采空區是否會引起地表塌陷、是否冒落、是否會發生沖擊地壓、礦柱的完整性方面進行評價,見表1所示。

根據空區評價表1可知,1792、1813水平空區出現了明顯的塌陷,空區內礦柱已經回收。

1725、1737、1765、1776水平水平空區未出現明顯塌陷,空區內還留存有未回收的礦柱。

3 采空區分類

采空區的分類方法,有多種多樣。如以采空區大小及形態進行分類、以采空區垮塌或穩定狀態分類、以采空區形成原因分類、以采空區處理難易程度分類等多種方式[1,2]。

針對大白陽金礦采空區的特點,根據空區調查的結果并結合礦山現場實際情況提出以下幾種分類方式:

表1 大白陽金礦空區現狀評價表

第一大類:多年來形成的老舊空區,采空區內留存礦柱已回收且出現局部塌落的空區。空區主要分布在1792水平南北橫2線~橫8線,東西縱1~縱11線之間,空區面積約25628.7m2。

第二大類:礦塊回采之后采空區內留存房間礦柱未回收且未出現塌落的空區。這種形式的空區根據回采高度分為5m以下和5m以上兩種形式。回采高度5m以下形成的空區主要分布在1725南北橫13線~橫14線,東西縱6線~縱7線之間,空區面積2000m2左右。回采高度5m以上形成的空區主要分布在1745水平南北橫15線~橫16線,東西縱5線~縱6線和1765水平南北橫16線~橫17線,東西縱3線~縱5線之間,空區面積11000m2左右。1725水平主要集中在南北橫14線半~橫15線半,東西縱6線~縱7線之間,空區面積6200m2左右。

第三大類:目前礦塊正在回采形成的能及時處理的空區。這種方式形成的空區根據回采高度分為5m以下和5m以上兩種形式。回采高度5m以上空區主要分布在1725中段東西縱6~縱8線、南北橫15線~橫16.5線范圍內,空區面積1430m2左右。回采高度5m以下空區主要分布在1725中段東西縱6~縱7線、南北橫13線半~橫14線半范圍內,空區面積6000m2左右。

4 采空區治理方案

根據采空區現場調查與評價以及提出的空區分類對采空區提出綜合治理方案。采空區治理方案主要包括封閉+廢石充填法、切槽放頂法、礦柱崩落+自然冒落法及礦柱支撐+頂板維護法。

4.1 封閉+廢石充填法

該方法主要是針對孤立、較小的空區采取封閉和局部廢石充填的方式進行空區處理。封堵的對象主要是原采場的聯絡道等出口。主要處理第一類空區。

4.2 切槽放頂法

該方法主要是針對緩傾斜薄礦脈開采后形成的采空區,利用控制爆破手段在空區頂板拉應力最大的地段實施爆破切槽,誘使頂板在該地段最先冒落并接頂,從而改善頂板崩落效果及受力狀態,達到處理空區的目的。該方法主要是應用了材料力學、爆炸力學和斷裂損傷力學及井下空氣動力學原理,研究出了切槽位置、深度及寬度的設計方法[3,4]。主要處理第二類空區。

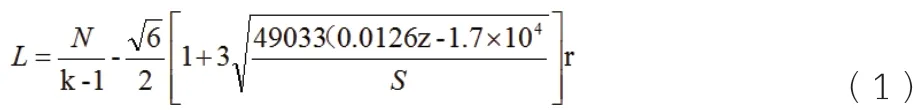

切槽放頂鑿巖的炮孔設計深度:

式中:k:巖體松散系數。N:采空區頂底板垂直高度,m。r:炮孔半徑,m。S:聲阻抗,z/kg(m2.s)-1。

切槽寬度W為:

式中:W為阻隔颶風的切槽寬度,m。C為阻力系數,一般為1.1~1.7。N為采空區斷面高度,m/s。V為W寬的石渣堆可承受的氣流速度,m/s。ρ空氣為空氣密度。f為松散巖塊間的摩擦系數,為了安全可靠一般取最小值0.25。L為切槽深度,m。ρ為松散巖塊密度,kg/m3。g為重力加速度,m/s2。б為采空區傾角,(°)。

切槽位置:按照材料力學及頂板極限懸臂跨度理論,在頂板極限跨度的1/2處頂板所受拉應力最大,此處也是頂板切槽的最佳位置。

4.3 礦柱支撐+自然冒落法

該方法主要是靠礦塊回采結束后采場內留有的自然礦柱來維護空區頂板的穩定,而礦柱的跨度是影響空區頂板穩定的主要因素。

礦柱跨度的確定主要是從影響采場頂板穩定方面進行驗算和確定的。對于由薄層狀巖石構成的采場頂板,隨著礦柱跨度的逐漸增大,頂板巖層彎曲也隨之增大,當礦柱跨度增大到某一數值和頂板巖層的抗拉強度大于其極限抗拉強度時,頂板巖層將發生折斷和塌落。彎曲問題可用梁理論作簡單描述,視采場頂板為兩端固定、載荷均布并等于自重的梁,由材料力學可知,最大拉應力出現在梁的兩端上邊緣點上,其值為:

式中:δmax—巖層(梁)所受最大拉應力,t/m2。h——松脫巖層高度,取h=1.0m。r——頂板巖層單位體積重力,r=2.5t/m3。L——梁(分條)跨度,m。

一旦δmax大于巖石的抗拉強度,巖石就會發生破壞,若要滿足頂板巖層的穩定性,則必須滿足:

式中:δt——頂板巖層巖石的抗拉強度,δt=377t/m2。

將上述公式整理得:

根據公式5計算礦柱的極限跨度。空區處理主要是采用空區內留存的礦柱對頂板進行支撐,礦柱回收結束后對空區進行封閉處理。由于回采礦柱使其達到了極限跨度,礦柱回采結束后由于礦柱結構弱面等因素的影響頂板局部有可能發生冒落,局部冒落會使頂板應力重新分布,降低空區高度,且不會形成大的沖擊地壓,礦柱回采后對空區進行封閉處理。

4.4 礦柱支撐+頂板維護法

該方法主要是針對緩傾斜中厚礦體在開采過程中,通過加固礦柱和維護空區頂板的方式保證空區的穩定,從而達到治理空區的目的。主要處理低三類空區。

5 結論

在采空區治理過程中采用鉆孔應力計和頂板位移水準點來監測其變化,用來評價采空區治理的安全、穩定程度,同時在礦柱崩落和頂板切槽過程中,緊隨工作面埋設壓力盒和設置位移水準點,監測施工過程中頂板應力及位移變化,用于指導安全生產。

通過上述手段及采空區治理方案對空區進行綜合治理,改善了人員作業環境,達到了確保井下作業人員的人身安全,降低生產成本,保障礦山安全生產的目的。