一種壓力機邊料自動切斷裝置的設計及應用

唐更生,劉思堯,姚必武

(桂林金格電工電子材料科技有限公司,廣西 桂林 541004)

壓力機通過對金屬坯件施加強大的壓力使金屬發生塑性變形和斷裂來加工成零件,具有用途廣泛、生產效率高等特點,廣泛應用于切斷、沖孔、落料、彎曲、鉚合和成形等工藝生產中。

在現代生產中,卷板材料的連續性沖壓生產多采用送料器送料,送料方式通常可分為推動和拉動這兩種方式。而采用拉動送料方式時,帶材經模具沖壓成型后從送料器出來轉為邊料,需要靠折彎、剪斷、卷曲等方式收集。邊料收集方式可采用人工剪切、折彎等方式,也可以通過電動破碎機切斷破碎。

人工收集邊料,勞動強度大,效率低;電動破碎機運行噪聲大,且存在剪斷長度不一致、易產生顆粉塵、不容易收集等缺點。本文介紹一種能隨壓力機一起工作并自動切斷邊料裝置,通過壓力機凸輪控制器發出電信號控制氣缸動作,能自動將邊料切斷、掉落邊料箱中。

1 剪切力的理論計算

剪切力的計算:根據公式F=τ×S,可計算所需剪切力大小。

F—剪切力N

τ—材料的剪切強度MPa

S—材料的橫截面積mm2

2 壓力機邊料自動切斷裝置結構介紹

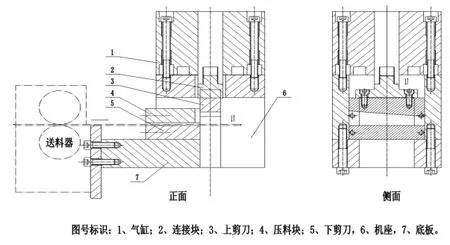

該裝置主要由上剪刀、下剪刀、氣缸、連接塊、壓料塊、機座、底板、以及沖壓力機配套的電子凸輪控制器(或可調式機械凸輪控制器)、二位三通電磁換向閥等部件組成。結構示意圖見圖1。

圖1 自動切料裝置裝配示意圖

上剪刀由氣缸帶動在機座U型槽內上下運動。常規剪板機的上剪刀與下剪刀刃口存在夾角,即剪切角度,通常剪切角度控制在0.5°~2°范圍內,剪切角度越大,剪切同樣材料所需剪切力越小,剪板機剪板寬度越長,剪切角度會越小。該自動切斷裝置與常用的剪板機結構、原理相似,上剪刀刃口面做成斜面,由于剪切機構用于壓力機的邊料切斷,材料寬度有限,將剪切角度控制在4°~12°,可有效降低剪切力,剪切機構部件也做得小巧。設計制作時,剪切角度大小可以根據剪切材料的寬度、氣缸行程等因素綜合考慮。通常剪板機的剪切角度由上剪刀加工成斜度而成,剪切力的計算公式如下:

F=τ×h2/2×tan(90-α)

F—剪切力N

τ—材料的剪切強度MPa

S—材料的厚度mm

α—剪切角度°

下剪刀固定在機座上,剪刀刃口鋒利、平整。上、下剪刀不僅要有一定的剪切角度,同時上、下剪刀還需要有剪刀間隙,剪刀間隙一般為剪切材料厚度的10%。剪刀間隙過小,上下刀片刃口咬合時會出現問題,如影響刀片刃口鋒利度或造成刀片刃口的崩裂;剪刀間隙過大,則會造成剪切出來的工件毛刺大、斷口不平整等情況,甚至會造成剪刀卡死、設備損壞。

設計制作時,下剪刀設計為可調整剪刀間隙的結構,如腰型孔、調整墊片等結構來調整剪刀間隙。安裝、調整剪刀時,可使用塞尺檢查、調整其間隙。同時,剪刀應安裝、拆卸方便,可修磨、重復使用。

氣缸是剪切切斷的動力執行部件。根據沖壓速度、材料厚度等參數,氣缸行程選擇在20mm~50mm范圍內合適,氣缸行程過長,則剪刀運動時間長,不能與壓力機沖壓速度匹配,影響送料精度;氣缸行程過短,則剪切刀的傾斜角度會偏小,從而所需的剪切力偏大,剪切裝置整套結構會變大。氣缸缸徑的選擇,可根據所需材料剪切力大小來計算,計算公式可參考F=P.S=π×D2×P/4

F—剪切力N

P—氣缸氣壓壓力MPa

D—氣缸缸徑mm

下剪刀與氣缸活塞桿通過連接塊連接,連接塊設計、制作時,要考慮便于下剪刀拆卸、修磨、調整。壓料塊安裝在下剪刀上方,兩者間需保持一定間隙,該間隙具有限位作用,可有效避免邊料在剪切過程中因受力被抬高、移位而影響送料精度。

同時,可采用腰型孔結構,調整該間隙,以滿足不同厚度材料剪切。機座用于固定下剪刀、壓料塊、氣缸等部件。機座內部加工成U型槽,該槽有導向、定位作用,便于上剪刀在此U型槽內上、下自由滑動。上剪刀在機座滑動要保持一定間隙,該間隙一般控制在0.1mm以內比較合適,間隙太大,剪切容易發生偏移,間隙太小,剪切因摩擦力大而容易磨損。

電磁閥換向閥是氣缸動作的控制單元。由于壓力機沖壓速度快,氣缸剪切運動時間短,因此電磁閥換向閥選型一定要考慮其響應動作時間,響應動作時間越小,電磁閥換向閥越靈敏,氣缸動作越快,否則剪切時不容易發生干涉而引起送料不平穩。根據使用經驗,壓力機沖壓速度在120次/min以上,電磁閥換向閥的響應動作時間要小于30ms,沖壓速度越快,響應動作時間越小。

3 壓力機邊料自動切斷裝置的自動控制

壓力機通常配套電子凸輪控制器或可調式機械凸輪控制器,壓力機每周期的運行位置可通過凸輪控制以圓周的方式反應出來,因此,壓力機一般都用凸輪控制器作為壓力機的信號發訊器。壓力機通常采用滾輪送料器或伺服送料器送料,送料角度一般設置為270°~90°,即壓力機在270°位置開始送料,90°位置送料結束。剪切動作應在送料結束后才開始剪切動作,且在下一次送料前完成剪切動作,這樣剪切動作不會影響壓力機送料精度。因此,剪切時機一定要把握控制好,否則會影響送料精度。剪切角度一般設置在90°~200°范圍內,可保證送料結束后將材料切斷且不會影響送料精度。再結合計數器,計數達到設定值就剪切一次,以及利用計數器的復位重新開始計數功能,可實現連續重復動作以及剪切長度可調整。因此,通過利用凸輪控制器給出壓力機的位置信號和計數器計數,該裝置可實現能隨壓力機一起連續自動同步運行。

由于該電子凸輪控制器具有角度設置、計數、裁斷等功能,采用PAC10電子凸輪控制器的壓力機安裝切斷裝置,只需要利用電子凸輪控制器的裁斷功能,設置裁斷計數次數等參數,即沖壓次數達到該計數值就剪切1次,同時還需要設置所對應的凸輪控制器角度,該角度即剪切角度,一般設置在90°~200°范圍內,在這角度范圍,所對應的中間繼電器接通并控制氣缸電磁換向閥換向動作,氣缸剪切動作。沖壓次數每達到裁斷計數值,其電子凸輪每發一次電訊號,氣缸實現一次自動剪切。由于機械凸輪控制器不具有計數功能,采用可調式機械凸輪控制器作的壓力機安裝切斷裝置時,還需增加一個具有通電時間保持功能的計數器。該計數器用來計算沖壓次數,計數達到設定值,計數器的繼電器接通輸出,其通電保持時間就是氣缸電磁換向閥的接通時間,即氣缸剪切動作時間。

4 壓力機邊料自動切斷裝置應用及效果分析

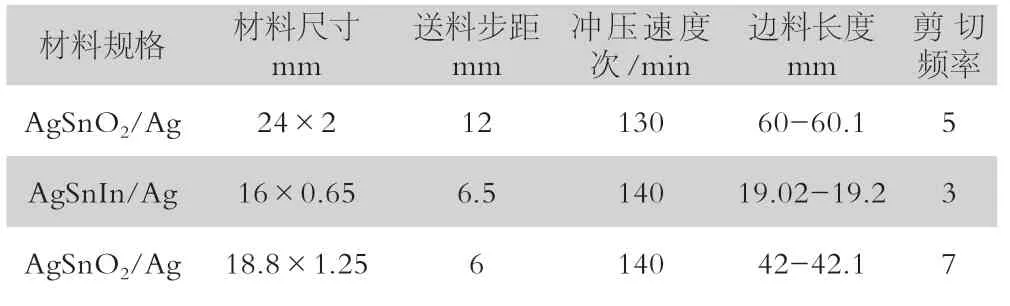

表1 切斷裝置實測數據

表1為切斷裝置生產部分數據,從表中數據可看出該裝置可適用不同規格材料的剪切切斷,能在沖壓速度為140次/min的壓力機上使用,邊料切斷長度公差可控制在0.2mm以內,切斷長度可調節為送料步距的整數倍。

桂林金格電工電子材料科技有限公司是生產電工觸頭材料的主要企業之一,其銀合金復合帶材常規沖壓生產采用拉動式送料、人工手動折彎、剪斷邊料,勞動強度大,邊料撒落在地面上,影響現場生產環境。現改為使用本裝置用于銀合金復合帶材的生產,其安裝在送料器末端,通過凸輪控制器控制氣缸運動,在不影響送料精度情況下,實現沖壓過程自動切斷邊料,斷口平整,切斷長度公差可控制在0.2mm以內,即減輕勞動強度,又改善了生產現場環境,避免邊料污染。

5 結論

該邊料自動切斷裝置適用于拉動方式的送料器的壓力機上使用。該裝置利用壓力機凸輪控制器給出壓力機的位置信號以及計數功能,通過電磁換向閥控制氣缸動作,隨壓力機一起工作,能自動切斷邊料;采用壓縮空氣作為動力源,能耗小;剪刀剪切角度大,剪切力小,剪切運行平穩且不影響送料精度;邊料切斷長度一致、斷口平整,剪切長度可調整,調整范圍為送料器送料步距的整數倍。