硫磺造粒機產能提升的研究

袁 滔,張慶恩,顏會龍

(深圳市中金嶺南金屬股份有限公司丹霞冶煉廠,廣東 韶關 512000)

中金嶺南丹霞冶煉廠是國內第一家實現熔硫生產的廠家。硫磺生產采用的是浮選~熔硫~熱濾工藝,造粒機是其核心生產設備之一。本文從造粒機的工作原理、實際生產中遇到的問題進行分析總結,并提出具體的改進措施,實現造粒機高效穩定運行,具有一定的參考借鑒意義。

丹霞冶煉廠采用的是CF型回轉鋼帶造粒機,型號為CF1.5-16.6-3,主要構造部件為:鋼帶、布料器、滾軸等。

1 造粒機的工作原理及性能特點

(1)工作原理。CF回轉帶式冷凝造粒成型裝置是利用物料的低熔點特性,對尚處于可流動的熱融態物料,依據其不同溫度下的粘度變化范圍,通過特殊的布料裝置,將熔融料快速、均勻地滴落在其下方勻速移動的鋼帶上。

(2)性能特點。CF型回轉鋼帶造粒機性能特點如下:①采用薄鋼帶傳熱和霧化噴淋強制冷卻,使熱熔料得到迅速冷凝、固化,同時由于熔融硫磺通過薄鋼帶進行冷卻,避免了與水接觸,不僅減少了二次污水處理,還保證了硫磺含水量≤0.8%;②布料器與鋼帶均采用變頻無級調速驅動裝置,可根據生產能力及物性參數調節控制,確保物料狀態的穩定及系統操作的穩定、可靠;③物料溫度采用智能測定,及時調整到最佳以確保了物料狀態穩定,造粒品質量可靠。

2 造粒機存在的問題

(1)布料器堵塞及布料不均。在實際生產中,由于熱濾后的液態硫磺含有0.2%~0.8%的雜質,這些雜質含有較高的粘度,在進入布料器時就會堵塞布料孔,造成布料不均和造粒機的產能下降,由于布料器堵塞造成硫磺在布料器內部凝固,加上布料孔直徑很小,清理很不方便,需加熱清理,存在污染并有安全環保隱患。

(2)鋼帶使用過程中易變現出現裂紋。造粒機在運轉過程中,140℃的液態硫滴落在鋼帶上,使鋼帶受熱變形,鋼帶在受熱的情況下長期運行產生疲勞變形,加上下方的噴淋冷卻效果不好,使得鋼帶受熱不均,從而產生不同的張力,拉裂鋼帶;同時由于冷卻效果差,硫磺在進入卸料端時還不能完全凝固,造成部分硫磺殘留在鋼帶上,運轉到滾筒時受到擠壓,鋼帶局部受力,產生應力變形,久而久之就會產生裂紋,同時當鋼帶回轉帶過來的硫磺又會對現場環境造成污染。

3 改進措施

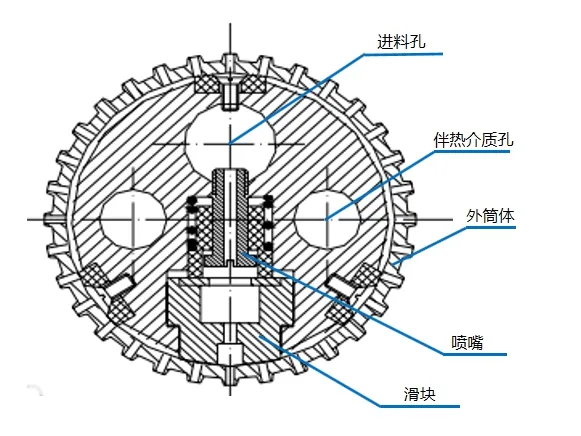

(1)布料器的優化改進。隨著硫磺的不斷涌入,整個進料孔被充填滿,多余的硫磺就通過徑向小孔流入到滑塊里,在滑塊的作用下通過噴嘴均勻流道外筒體的小孔中,最終以半球狀散布在鋼帶上。

圖2 布料器結構簡圖

從圖2可以看出,造成布料器堵塞及布料不均的原因有以下幾種:①伴熱介質溫度低,造成熔融的硫磺進入進料孔后迅速冷卻,從而堵塞滑塊;②硫磺中含有雜質,雜質隨著硫磺進入布料器堵塞滑塊及外筒體小孔;③滑塊因磨損、堵塞產生變形,造成硫磺布料不均。

對布料器的改進如下:①提高伴熱介質溫度,并采取監控措施,保證硫磺處于液態;②取消滑塊結構;③優化布料器的布料孔,將孔徑由φ2.5mm改為φ4mm~5mm。

(2)鋼帶的焊接及運行模式的優化改進。鋼帶的原有運行模式為鋼帶在摩擦托條上滑動運行,運行阻力大,同時運行中的托條將冷卻水刮掉,導致鋼帶冷卻效果差,這些都是鋼帶變形的主要原因。通過觀察分析,將滑動運行改為滾動運行,降低了摩擦阻力,具體措施為在鋼帶下方安裝多組尼龍輥子組成的托輥。

(3)冷卻系統的改進。隨著產能的提升,冷卻系統已不能滿足現有的生產條件,熔融的硫磺被布到鋼帶上,不能快速冷卻,從而造成鋼帶受熱變形,原冷卻水泵流量15m3/h,揚程20m,冷卻水回流溫度35℃左右。

改進措施如下:①將原先的冷卻水噴嘴進行優化,由霧狀噴嘴改成暴雨式噴嘴,延長冷卻水與鋼帶的接觸時間,增加冷卻效果;②將冷卻水泵改大,流量25m3/h,揚程30m;③增加通風冷卻效果,加大離心風機的功率,同時將通風管改大;④在布料器出口處增加兩臺防爆風扇,第一時間將布料器出來的硫磺進行降溫散熱;⑤由于硫磺的熔點為119℃,為保證硫磺完全熔融,將粗硫池溫度控制在140℃~145℃,轉到精硫池后溫度控制在125℃~128℃。

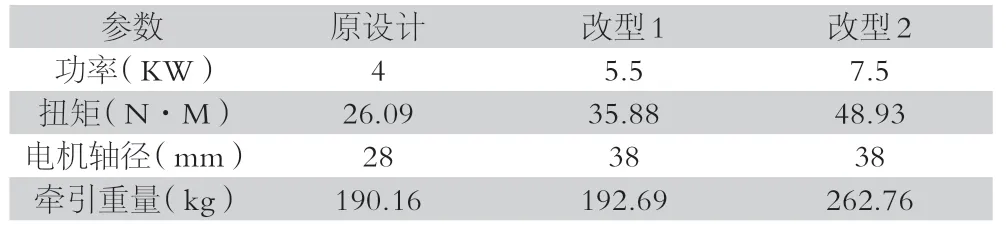

(4)傳動裝置的升級優化。原傳動裝置的減速電機與主動滾筒為直連形式,電機功率4KW,轉速1450r/min,鋼帶最大線速度1.5m/s,設計產能5t/h,為匹配現有的生產量,硫磺產量必須達到7t/h~8t/h,每秒鐘布到鋼帶上硫磺重量大約2.2kg,鋼帶重量151kg,選取摩擦系數0.2~0.3,其摩擦重量約為30kg~45kg,加上滾筒等所受的摩擦,電機需要拖動重約250kg的重量才能滿足生產要求。選用幾種電機型號進行對比,如表1所示。

根據表1以及考慮到后續產能的進一步提升,將傳動裝置進行升級,改用7.5KW的減速電機,同時將連接方式改為彈性柱銷聯軸器連接。

表1 各型號參數對應表

4 改進效果

通過以上改進措施,布料器堵塞及布料不均得到解決,在生產中未出現因堵塞或布料不均而停機檢修;同時硫磺冷卻效果進一步加強,冷卻水回流溫度降到27℃左右,鋼帶變形開裂得到控制,造粒機產能提升至7t/h~8t/h,解決了硫精礦投入與產出的平衡,保證了整個生產流程的穩定運行。硫磺單位產量設備單耗由約14元降為約6元,每月可節約成本30余萬元,同時硫磺的年產量由原來20902t/a提高到33244t/a,按硫磺單價500元/t計算,每年可為工廠創造的617萬元的經濟效益。

5 結語

硫磺造粒機因設計選型所限與現有的產能不匹配,不能很好的進行生產,通過一系列的改進優化措施,使造粒機的產能遠遠超過其設計產能,保證了生產流程的穩定,節約生產成本,提高了經濟效益,降低了安全環保風險。