鋁合金薄壁件加工過程變形控制探討

楊志軍

摘要:鋁合金薄壁件的加工需要對其精度進行控制,在具體的加工過程中,需要綜合考慮多種影響因素,以防止零件的變形,通過對鋁合金薄壁件加工過程中容易出現的變形影響因素進行分析,并結合薄壁件加工的要求,提出了加工過程中變形控制的關鍵技術。

Abstract: The processing of aluminum alloy thin-walled parts needs to control its accuracy. In the specific processing process, multiple factors must be comprehensively considered to prevent the deformation of the parts. Deformation influencing factors are analyzed, and combined with the requirements of thin-walled parts processing, key technologies for deformation control during processing are proposed.

關鍵詞:鋁合金;薄壁件;加工;變形控制

1? 鋁合金薄壁零件加工變形控制技術的影響因素

鋁合金的強度與硬度比較低,在金屬材料中屬于易切削塑性材料,而且它的熔點低、導熱性能比較好,抗拉強度也比較低,薄壁件具體加工的過程中,需要合理的設計加工參數,才能滿足要求。鋁合金薄壁零件一般都是批量加工,在加工的過程中,需要切除的余量比較大,在余量切除的過程中,薄壁金屬零件切余量不斷的減少,產品的強度也就逐漸變差,而且在具體的加工過程中,刀具磨損也會增加,切削的阻力也在不斷的增加,這樣也就會造成內應力的增加,到薄壁件的加工變形也在不斷的增加,因此具體的加工過程中,要能夠綜合考慮各種因素,對鋁合金薄壁件加工變形進行控制。

1.1 鋁合金的自身特征影響著薄壁零件的變形加工

由于鋁合金本身就具有較低的變形應力,在遇到剛性外力的作用下,容易發生變形,在加工過程中出現碎屑,容易與加工的剛性外力相互作用,導致鋁合金薄壁件發生變形,這樣在加工的過程中,就會導致鋁合金薄壁件的表面光滑度、尺寸、零件精度等都會產生很大的影響,在薄壁件的截面、內部等處也會受到加工的殘余應力的影響,在這種壓應力的影響下,鋁合金的原子之間會發生位移,從而會導致出現不能恢復的形變,從而也會影響鋁合金薄壁零件的精度。

1.2 鋁合金薄壁件加工的技術參數設計不合理

在零件加工技術中不合理的技術參數,對鋁合金薄壁件的變形帶來很大的影響,例如,在加工時,采用較大的切割力、刀具磨損等,都很容易導致鋁合金薄壁件零件發生大幅度的形變,造成薄壁件的質量不能符合要求,也影響零件的標準尺寸。在對鋁合金薄壁件加工時,往往會會出現切割的熱應力與抵抗力相互作用,如果參數設置的不夠合理,也會導致鋁合金薄壁件出現變形。由于鋁合金薄壁件具有容易變形、剛性差等特征,在使用夾具時,如果夾緊力與支撐力的作用點位等參數設置不當,就會產生附加作用力,容易導致薄壁件變形,鋁合金薄壁件的加工過程是刀具與鋁合金工件相互作用的過程,在加工中,刀具與鋁合金之間能夠產生擠壓、拉伸等現象,這種情況會造成鋁合金產生無法恢復的該塑性變形。

1.3 受力不均,容易產生形變

在鋁合金薄壁件加工中,如果受力不均,薄壁件在受力作用下的壓迫下,也容易產生形變,就會導致零件在加工的過程中發生位移,從而會影響薄壁件的精確度,而且在加工鋁合金薄壁件時,現在豎直、橫向切割的選擇也會對薄壁件的準確度產生一定的影響,主要原因是不同加工方向的選擇,鋁合金薄壁件比較薄,不管采用各種方式的夾具裝夾,都會在不同的方向上產生夾緊力,薄壁件受到的壓力不同,進而會影響著側壁件加工的精確度,而且選擇不同的方向,加工機床與校驗的精確度、薄壁件的剛度、加工時的摩擦、切割工具的磨損、溫度與冷卻情況都會對導致鋁合金薄壁件的變形。另外,在具體的加工中,沒有選擇高速切削加工技術,導致零件散熱較快,受力不均,導致零件在加工過程中出現變形的現象。

2? 鋁合金薄壁零件加工變形控制技木設計

2.1 合理的設計技術樁,減少薄壁件加工的變形

由于在具體的零件加工中,大部分的鋁合金薄壁件的形態都是不規則的,這就要求設計不同的技術樁對其進行支撐,不能將其放平加工,這就需要設計特定的技術樁設備,為薄壁零件提供支撐才能完成加工需求。因此,在對鋁合金薄壁件加工時,需要結合加工的應力、受熱的情況等制定有效的技術樁,保證鋁合金薄壁件在自身會受到作用力的作用下而不會產生形變。在具體生產加工的過程中,由于技術樁的設計沒有任何標準,而且技術樁需要貫穿薄壁零件的上下部,這就需要根據薄壁件的需要來設置技術樁。在薄壁件的加工中,有時需要采用球形標準作為加工零件的依據,也需要結合薄壁件的需要,制作輔助的技術標準也是不可或缺的,對零件的位置進行固定。由于大多數薄壁件的加工需要變換多個位置,如果沒有固定的零件位置,加工的薄壁件位置就很難達到合適的零件標準。在大規模的鋁合金薄壁件加工生產中,要求能夠結合具體加工標準進行,以保證零件能夠符合國際標準的要求。在一般情況下,采用的是“2X2Y4Z”進行加工,在加工的X、Y軸上設定數據標準進行加工,在加工時,需要充分利用較遠的距離標準作為技術標準加工,將較近距離的標準設計板塊作為輔助標準,核驗薄壁件加工的過程,要求這兩個標準之間的直線度不應超過0.01mm。在加工中,要嚴格按照順序進行,首先進行粗加工,去除薄壁件加工剩余量,其次,結合薄壁件的要求,進行精細加工,特別注意需要根據加工的情況逐步擰松技術樁上的螺絲,釋放殘應力,以消除殘余應力發生釋放而產生的零件形變,保證薄壁件的精確度。

2.2 合理的設計切割技術

在具體加工時,切割技術是關鍵,要根據鋁合金的材料以及加工零件的形狀,選擇合適的切割工具,并結合加工過程中的摩擦力、應力、受熱情況,選擇合適材質的切割工具,并依據加工的技術與工具材料選擇合適的參數,對鋁合金進行加工,它們在鋁合金薄壁件的光滑度上具有十分重要的作用。高速切削是對薄壁件高速加工的重要范疇,具有高效率、高精度、低溫切削的優點,在加工時,由于切削力與切削溫度往往會隨著切削的速度提高而逐漸增加,這樣在薄壁件加工的過程中,就會隨著加工材料的表層不斷軟化而造成黏滯狀,不僅影響著零件的形狀,造成零件的形變,而且隨著切削變薄的情況下,摩擦系數也會不斷的變小,產生的切屑也會帶走一定的熱量,導致薄壁件加工的過程中,出現了零件受熱不均勻,也會造成零件的變形,因此,需要采用高速切削技術,可以有效的減少零件加工過程中切削溫度降低,同時也會縮短零件加工的周期,在一定程度上可以降低零件變形情況,提高零件薄壁件的精度。

2.3 合理冷卻液的選擇

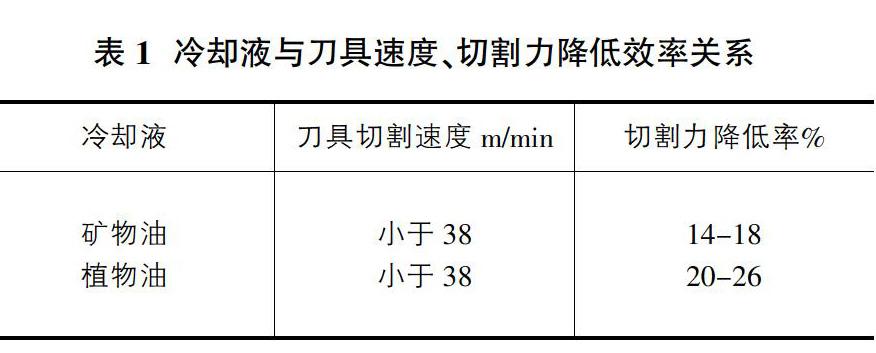

在薄壁件零件的加工過程中,合理的采用冷卻液,控制零件加工的溫度,對減少切割工具磨損、提高零件加工質量和效率是十分重要的,在零件粗加工時,往往需要切割的部分比較多,容易產生大量切割熱量,對刀具的磨損程度也比較高,這就需要選擇合適的冷卻液,來降低鋁合金加工環境的溫度,一般選擇的冷卻液有離子型冷卻液或4%的乳化液,在具體操作的過程中,不斷的澆注,以避免在零件加工的過程中,不會出現零件受熱不均勻現象,導致零件因為受熱不均而出現裂紋的情況,在精加工的情況下,采用冷卻液可以降低零件表面的粗糙度,也能提高零件加工的精度。如何選擇冷卻液,控制零件的加工精度,在切割過程中選用合適冷卻液的耗能,對薄壁件的形變功率、鋁合金材料與碎宵之間的摩擦都有重要的影響,在實際作用中,冷卻液的潤滑性、冷卻性能越高,切割力的減少也越為明顯。在一般情況下,冷卻液使用與切割速度、切割力降低率之間的關系,主要有如表1所示。

2.4 合理對夾具進行控制

傳統的鋁合金薄壁件加工的夾具選擇中,一般用平口鉗來進行,對回轉類的薄壁零件的夾具選擇有自定心三爪、四爪卡盤等裝夾方式,這些夾具在具體的應用過程中,往往在不同的的方向產生不同夾緊應力與拉應力,由于夾緊應力的存在,在加工中薄壁零件能夠滿足要求。但是,當夾緊應力和零件卸下后,在的彈性恢復雙作用下,零件就會產生一定的收縮,從而導致零件出現變形,為了有效解決這個問題,在粗加工階段,還具有大量的加工余量,一般可以采用平口鉗裝夾,在精加工的過程中,需要結合具體的加工中,選擇工裝夾具、專用夾具等來減小零件加工的變形,從而能夠達到設計要求。但是在精加工過程必須改變工裝夾具或使用專用夾具,減小裝夾變形的影響,以達到設計要求的尺寸精度和形位公差要求。例如,采用真空吸附裝夾的方式,將工件放在吸盤上,采用特質的密封條將零件的底部密封,并將零件的底部抽成真空,然后進行加工。在切割工具發生移動時需要改變切割方向,也需要根據零件的形狀選擇合適的夾具,采用多軸加工切割的方式,提高零件加工的效率,減少零件的形變。

3? 結束語

鋁合金薄壁件的加工由于受到材料、技術等因素的影響,需要結合實際加工零件變形的情況,選擇合適的變形控制技術,對加工零件的形狀進行分析,再具體的加工過程中,需要綜合考慮薄壁件的形狀、夾具、摩擦、受熱、散熱等情況,合理的選擇夾具、冷卻液等技術,對薄壁件的加工精度進行控制,不僅可以有效的提高薄壁件的生產效率,還能有效的保持薄壁件零件加工的精度,對薄壁件的生產具有十分重要的作用。

參考文獻:

[1]王民,劉宇男,等.初始殘余應力和切削殘余應力對薄壁件加工變形的影響[J].北京工業大學學報,2017(8).

[2]何澤地,田東寧,等.薄壁球殼真空吸附裝夾變形力學分析與控制[J].兵工學報,2017(7).

[3]陳進斌.鋁合金薄壁深腔的數控加工[J].價值工程,2017,36(20):113-114.