卷煙廠制絲精益制造能力提升對策探索

張愛華

摘 要:圍繞國家煙草專賣局提出的“卷煙上水平,降本增效,提質降耗”的 戰略目標,結合某卷煙廠制絲車間的工作實際。把提高制絲精益制造能力作為抓手,通過在 管理、設備及工藝方面的系列優化和改進措施,促進車間精益制造水平的提升。

關鍵詞:煙絲;精益制造能力;卷煙工廠

某卷煙廠2016版《卷煙工藝規范》要求,制絲生產線(包含葉片線和葉絲線兩個部分)綜合有效作業率≥85%,這也是行業及企業對制絲車間生產效率考核的關鍵性指標,對車間制絲精益制造能力提出了較高的工作要求。

一、現狀分析

該車間2019年度制絲生產效率統計圖如下:

從上圖可知,該車間2019年制絲生產線綜合有效作業率為84.7%,未達到行業及企業85%的考核指標,其中葉片線生產效率良好均超過考核指標,葉絲線生產效率普遍低于考核指標。因此,該車間提升制絲精益制造能力的關鍵在于提高葉絲線的生產效率。

二、原因分析

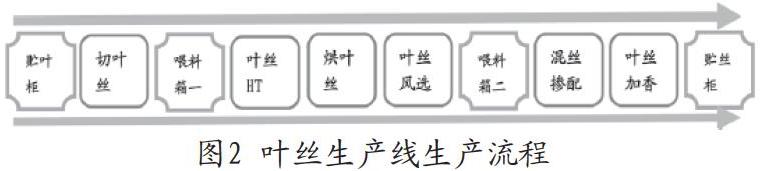

該車間葉絲生產線共包括“切葉絲、葉絲HT、烘葉絲、葉絲風選、混絲摻配、葉絲加香”六道工序,過程中有“貯葉柜、喂料箱一、喂料箱二、貯絲柜”四處物料貯存點。

具體生產流程圖如下:

由于葉絲生產線受工藝流程限制,每批次的生產原料首先進入貯葉柜,再通過各生產工序后進入貯絲柜,該批次生產才能結束。當生產原料全部進入貯絲柜后,貯絲柜操作人員再通知貯葉柜操作人員備料繼續生產,然而這個備料期間整個生產線設備處于空轉狀態。

因此,備料期間的空轉設備生產的不必要的能源消耗,是造成制絲生產線生產效率低的要因。

三、對策探討

(一)“技防”向“人防”轉變,減少切絲機備料期間和運轉期間的設備空轉數量。

在切絲機備料期間和運轉期間,葉絲生產線六道工序和四處物料貯存點的部分設備是可以通過技術裝置進行自動控制的,等待物料進入該工序或貯存點前再進行開啟,從而減少切絲機備料期間和運轉期間的設備空轉數量。

例如:“喂料箱一”的提升機配置了啟動與停止控制旋鈕,用于將前后兩個批次煙絲進行分隔,防止混牌情況發生。當第一批次煙絲完全經過該喂料箱后,設置“聲光提示控制裝置”,自動關閉提升機;當第二批次煙絲進入該喂料箱時,設置“聲光提示控制裝置”,自動開啟提升機。

(二)配備現場通訊實施設備,減少批次間備料確認時間

批次間換料時,因生產現場及工作時間不許使用私人手機,由貯絲柜操作人員走過整條生產線才能通知到貯葉柜操作人員備料,使得備料確認時間較長。

為此,車間可以在貯絲柜和貯葉柜上安置備料提示信息顯示屏,當需要備料時,貯絲柜操作人員只需輸入備料信息,貯葉柜操作人員便能立即精確備料,使得確認時間從幾分鐘減少為幾秒鐘。同時,也可以為葉絲線操作人員配備對講機,通過對講機實現信息交流與傳播,提升備料確認效率。

(三)優化生產工藝流程,減少備料等待時間

按照現在工藝流程,批次間換料時,只有上一批次原料進入貯絲柜后,下一批次原料才能進入貯葉柜備料,但可以通過優化生產工藝流程將備料工序前移到某道生產工序或料貯存點上。

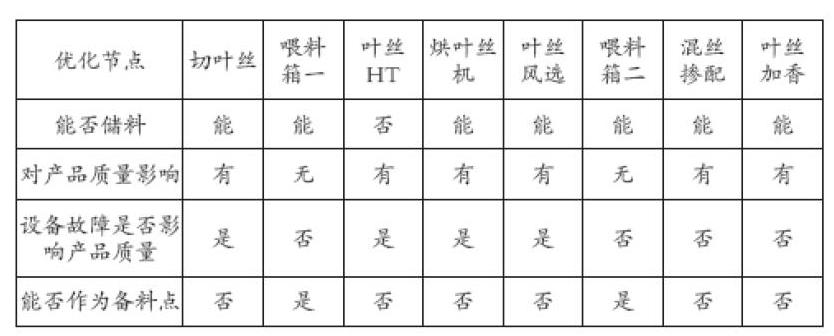

為此,車間制定了生產工藝流程優化分析表:

通過以上分析,喂料箱一和喂料箱二可以作為下一批次的物料貯存點,但喂料箱二與貯絲柜相隔工序較少,容易引發物料混牌情況發生。因此,可以將下一批次的物料貯存點從貯葉柜前移到喂料箱一,從而提升葉絲線設備運行效率。

四、結語

該車間通過采取以上部分對策,2019年1,2月份的制絲生產線綜合有效作業率提高至89.1%,同比提升4.938%,達到廠部85%的考核指標,同時,該車間的制絲精益制造能力也得到穩步加強。