某銅尾礦中磁性鐵與鈣鐵榴石綜合利用試驗研究*

衛亞儒 ,王宇斌,王望泊

(1.西北有色地質礦業集團,陜西 西安 710054;2.西安建筑科技大學 材料與礦資學院,陜西 西安 710055 )

1 引言

我國每年產生的尾礦大約17億t,其中銅尾礦3.19億t,綜合利用率不到18.9%、回收有價組分僅占3%[1]。資源利用率不高、尾礦堆存污染嚴重。本文在對某銅尾礦進行礦石性質分析基礎上,進行了有價礦物回收利用工藝研究,綜合回收磁性鐵和鈣鐵榴石產率達到70.93%,實現了資源高效利用,有助于降低環境污染,具有借鑒意義。

2 尾礦性質

2.1 尾礦多元素分析

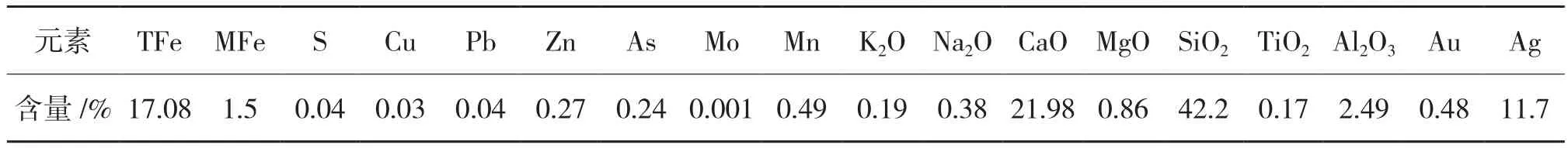

尾礦多元素化學分析[2]結果見表1。

由表1可知,尾礦中全鐵含量為17.08%,CaO含量21.98%、SiO2含量為42.2%。

表1 尾礦多元素化學分析結果表

2.2 尾礦X衍射分析

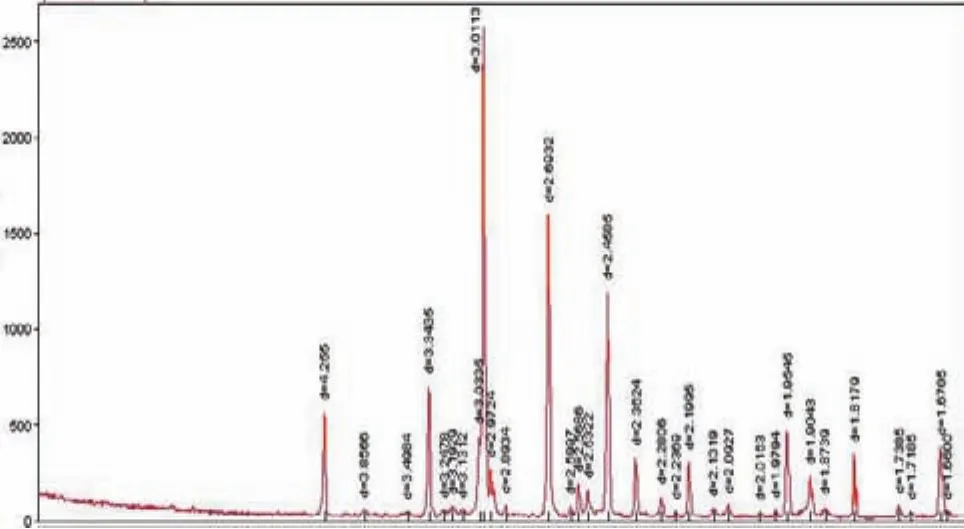

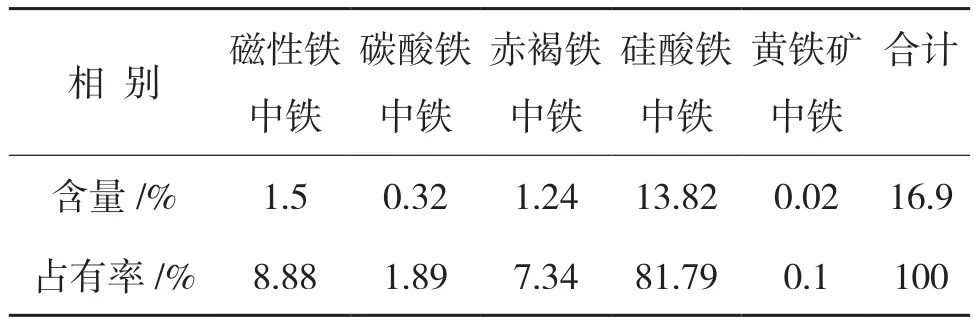

尾礦X衍射分析圖譜見圖1,結果見表2。

圖1 尾礦X衍射分析圖譜

表2 尾礦X衍射分析結果表

表2可知:尾礦主要可綜合利用的成分為鈣鐵榴石和磁鐵礦,含量分別為85%、5%。

2.3 尾礦鐵物相分析

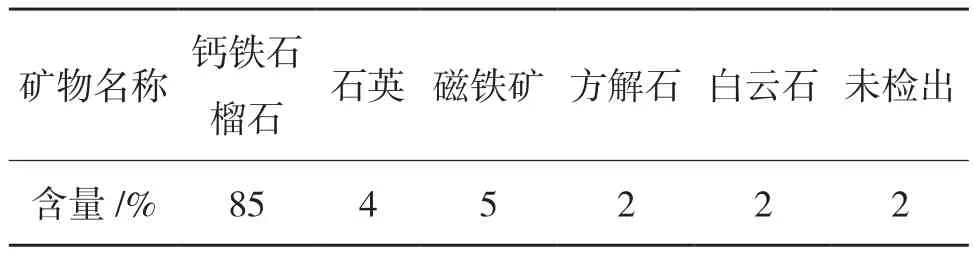

尾礦鐵物相分析結果見表3。

表3 尾礦鐵物相分析結果表

從表3看出:該尾礦可供綜合回收的鐵是磁性鐵,磁性鐵含量是1.5%,占全鐵的8.88%,如果單獨回收磁性鐵,回收意義不大。

3 選礦試驗

通過礦石性質分析,尾礦可綜合回收的礦物為磁鐵礦及鈣鐵榴石。鈣鐵榴石具有弱磁性,比重為3.85~4.2g/cm3,主要脈石礦物石英、白云石、方解石比重為2.65g/cm3。因此,可以通過磁選,重選工藝實現鐵和鈣鐵榴石綜合利用[3]。

3.1 磁鐵礦回收試驗

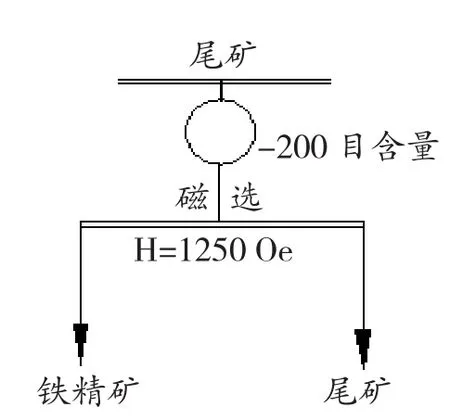

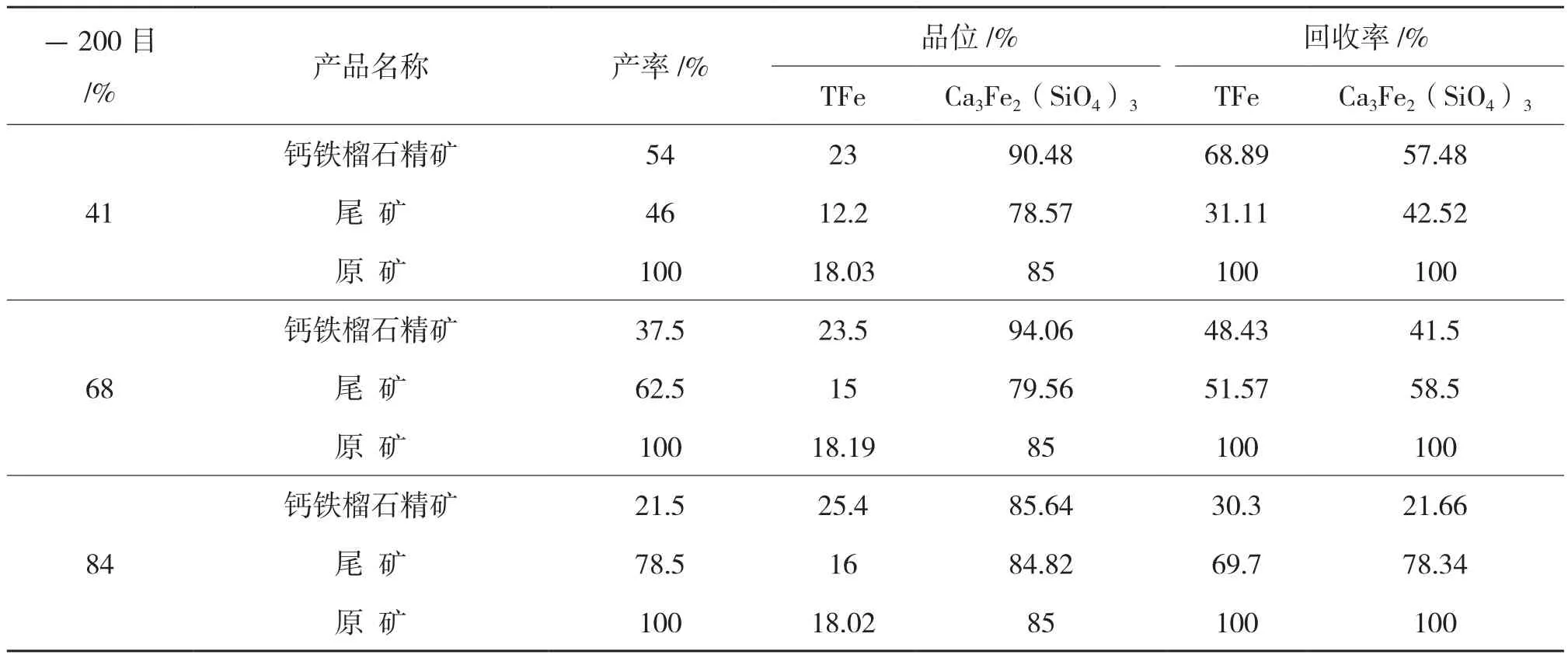

磁鐵礦屬于強磁性鐵礦石,試驗固定磁場強度為1250 Oe[4],磨礦細度分別為-200目41%(不磨)、-200目68%,工藝流程見圖2,試驗結果見表4。

圖2 磁選試驗工藝流程

表4 磁選試驗結果表

表4結果表明:-200目41%條件下,鐵精礦產率3.1%、品位65.40%、鐵回收率達到11.75%;-200目68%條件下產率3.3%、品位65.00%,回收率11.96%。兩種條件下精礦品位均達到65%,產率變化幅度不大。

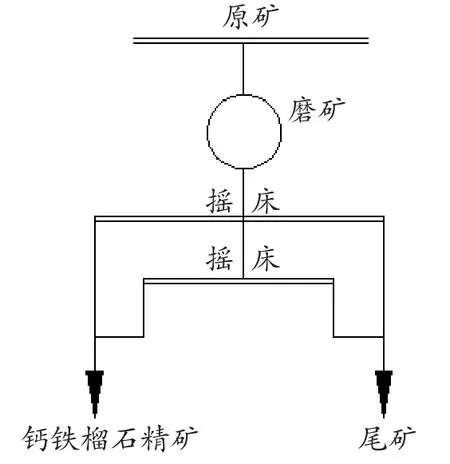

3.2 鈣鐵榴石回收試驗

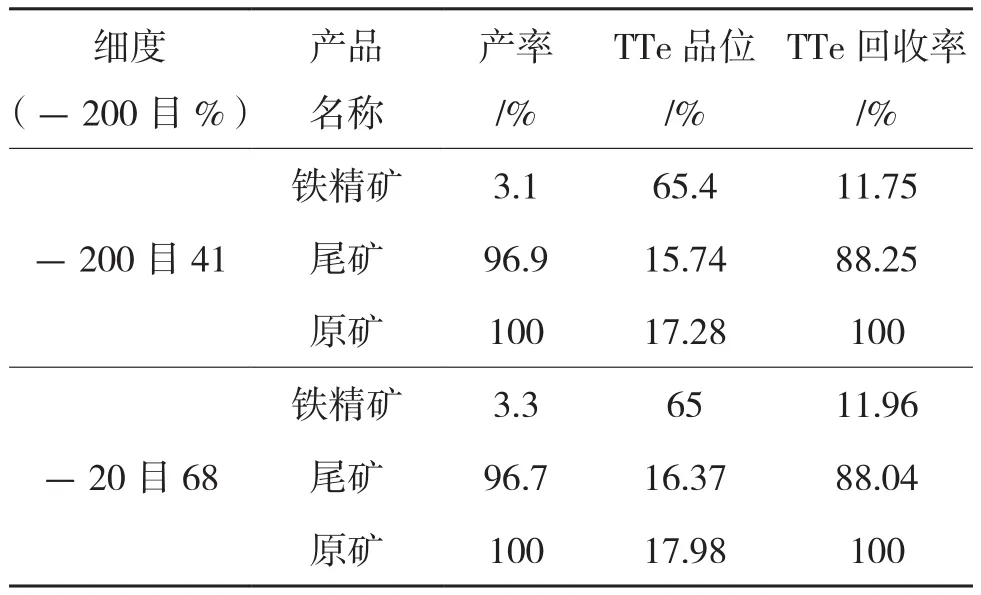

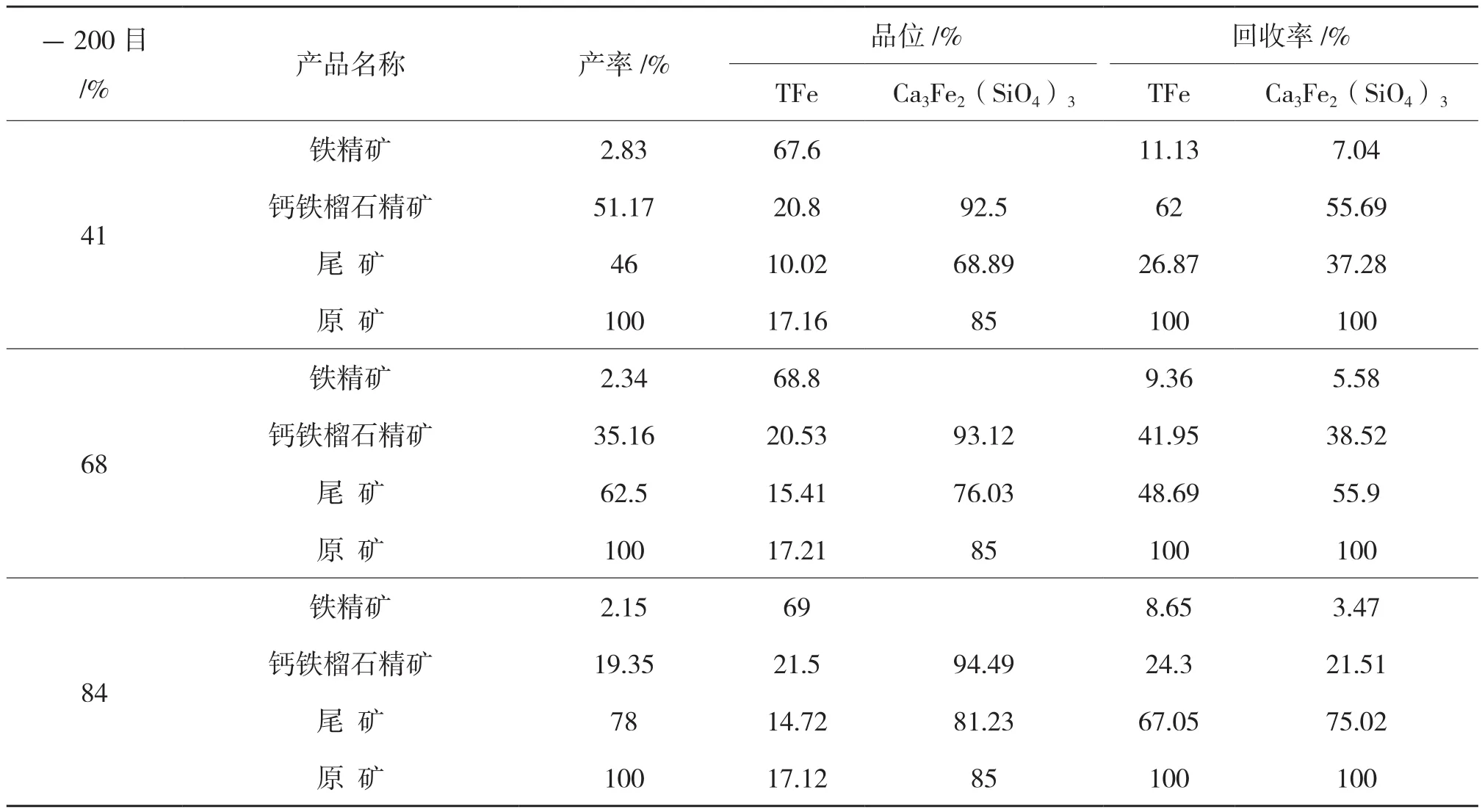

利用鈣鐵榴石與脈石礦物的比重差進行重選分離。工藝流程見圖3,結果見表5。

圖3 搖床磨礦細度試驗工藝流程

表5可以看出:通過兩段搖床重選,-200目41%條件下獲得精礦產率54%、品位90.48%;-200目68%條件下獲得精礦產率37.5%,精礦品位94.06%;鈣鐵榴石中鐵含量高影響品位提高,隨磨礦細度增加,單體解離度增加,鐵與鈣鐵榴石精礦品位提高,當磨礦細度達到-200目84%時,礦物泥化等效應逐漸抵消鈣鐵榴石與尾礦的比重差,但鐵品位持續增大,導致鈣鐵榴石品位降低。

表5 重選磨礦細度試驗結果表

表6 重-磁聯合試驗結果表

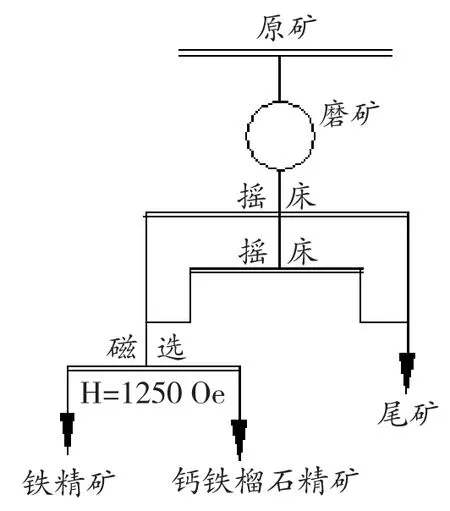

3.3 重-磁聯合回收試驗

磁鐵礦和鈣鐵榴石比重相近,影響了鈣鐵榴石品質提高,可以利用磁性差異綜合回收。選用重-磁聯合綜合回收工藝[5],試驗磁場強度1250 Oe,試驗工藝流程見圖4,試驗結果見表6。

從表6可以看出:重-磁選工藝中,兩種精礦品位和回收率隨磨礦細度增加在提高,回收率隨細度增加而降低,但重選尾礦產率大,精礦產率小,分離效果有待提高。

圖4 重-磁聯合試驗流程

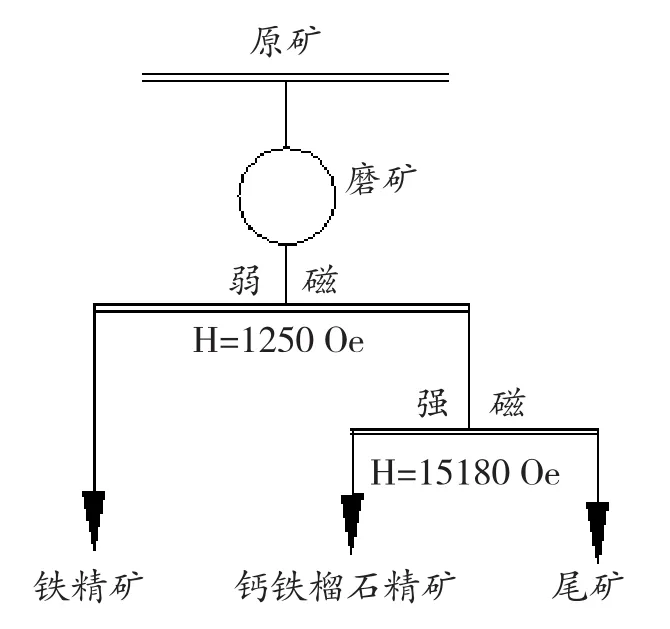

3.4 弱磁-強磁聯合試驗

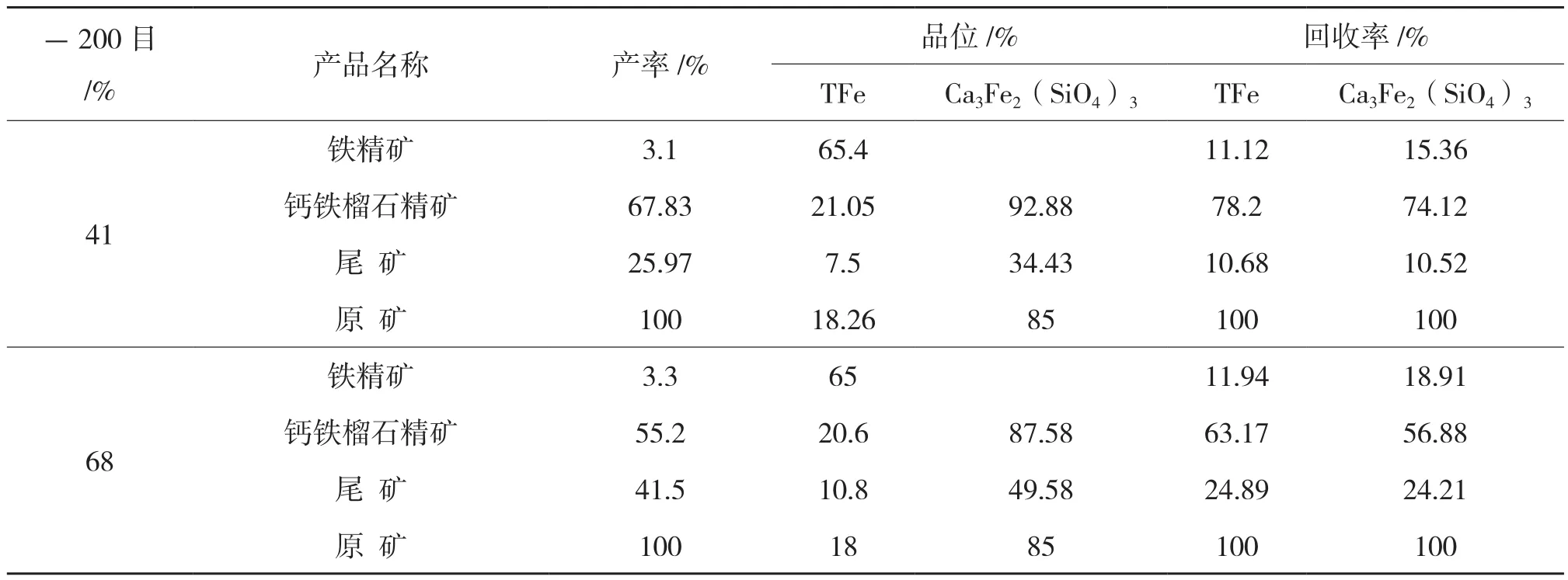

為提高尾礦分選效果,先采用弱磁分選鐵和鈣鐵榴石,再根據鈣鐵石榴的弱磁性采用強磁分選鐵,試驗進行了弱磁-強磁聯合工藝研究,弱磁磁場強度1250 Oe,強磁場強度15180 Oe,流程見圖5,試驗結果見表7。

通過表6與表7對比,弱磁-強磁有助于提高鐵精粉和鈣鐵榴石精粉產率,在-200目41%的條件下,鐵精粉產率達到3.10%、品位65.40%、回收率11.12%;鈣鐵榴石產率達到67.83%、品位92.88%、回收率達到74.12%,指標最佳。

圖5 弱磁-強磁聯合試驗流程

表7 弱磁-強磁聯合試驗結果表

4 結語

(1)提高尾礦利用率和降低堆存量符合綠色礦山規范要求[6],文章對某銅尾礦進行元素、物質組成和鐵物相分析。該尾礦可利用礦物是磁性鐵和鈣鐵榴石,主要脈石礦物為石英、白云石、方解石。

(2)根據磁性鐵和鈣鐵榴石比重大、磁性不同的性質,進行了磁選、重選,重-磁聯合與弱磁-強磁聯合工藝對比。綜合考慮產率、品位和回收率指標,采用弱磁-強磁聯合回收工藝,-200目41%條件下,磁性鐵和鈣鐵榴石產率和品位指標高,資源綜合利用率可達70.93%。