降低薄銅片單重標準偏差的生產實踐

徐成浩

1 引言

貴溪冶煉廠電解車間一系列采用傳統法電解生產工藝,種板工序為生產電解槽提供始極片。種板工序采用鈦板作陰極,陽極銅板做陽極,電解液主要含有游離的硫酸和硫酸銅溶液[1]。鈦板經打磨包邊后裝入種板槽內,在電流密度275A/m2下電解22.5h~23h[2]后出槽,經洗滌后人工剝下薄銅片,薄銅片經機組加工制作成始極片后,吊入生產電解槽進行生產作業。

種板工序現有鈦板3900塊左右,電解槽74槽,每天抽取100片測單重標準偏差。標準偏差能反映一個數據集的離散程度[3]。單重標準偏差越小,說明每塊薄銅片的重量越接近,反之亦然。薄銅片重量越接近越利于機組加工。機組加工要求薄銅片重量控制在7.3kg左右,單重標準偏差控制在0.5以內。

2 影響薄銅片單重標準偏差因素分析

2.1 薄銅片單重標準偏差現狀

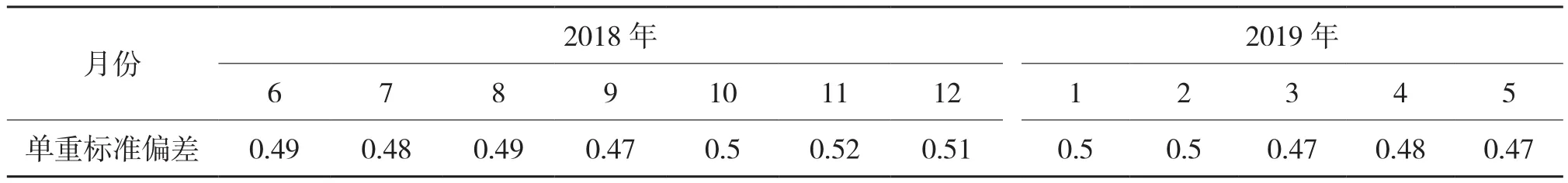

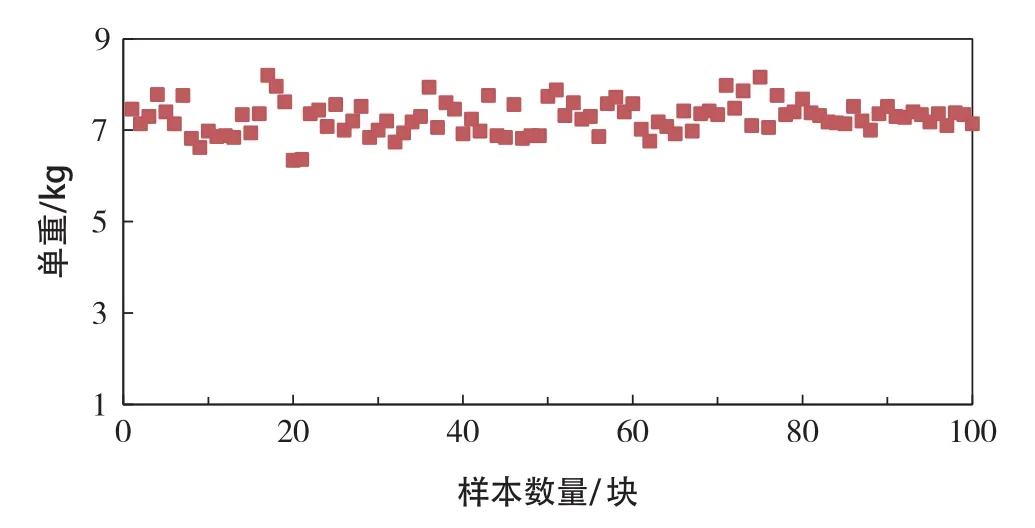

2018年6月至2019年5月種板工序薄銅片單重標準偏差數據如表1所示。

表1 薄銅片單重標準偏差數據

由表1可以看出,種板工序的薄銅片單重標準偏差較高且有波動,說明存在降低的空間。

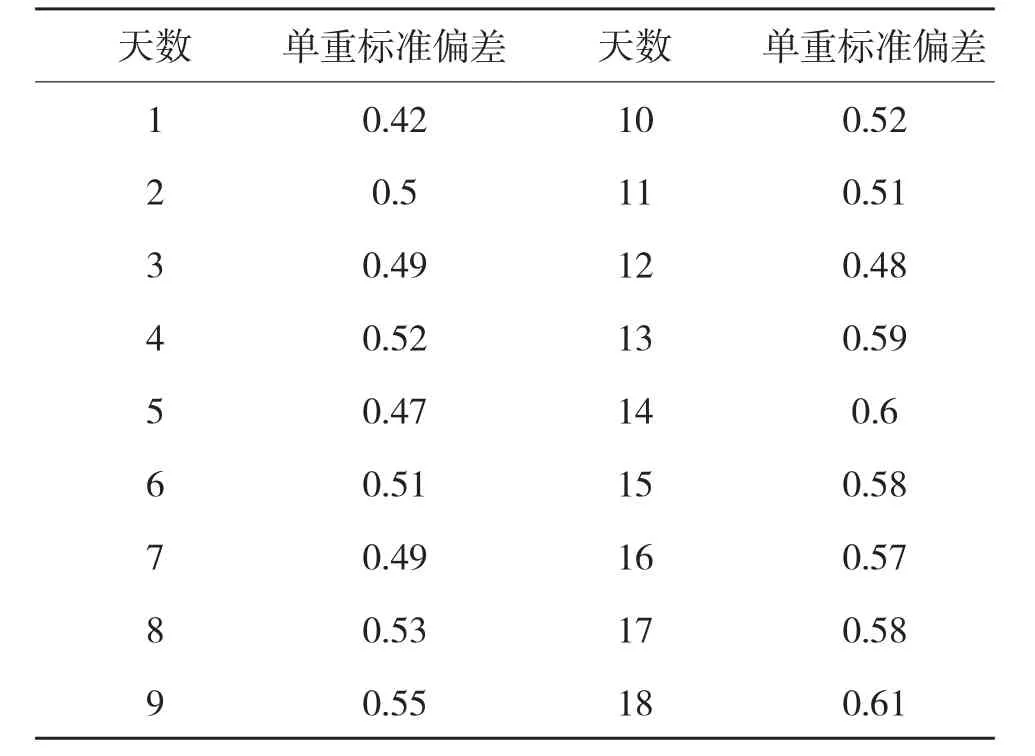

標準偏差計算公式如下:

式中:S為標準偏差;N為樣本數量;Xi為樣本重量;X為樣本的均值。

可以看出標準偏差的大小與樣本重量和樣本均值的差成正比,也就是說在實際生產中只有減少過大和過小的樣本重量才能降低標準偏差[4]。

2.2 鈦板導電棒接觸點腐蝕

鈦板導電棒采用鋼鈦復合棒,表面鍍銅層的厚度為2.5mm。由于長時間使用,導電棒表面銅層被電解液腐蝕、機械磨損出現變薄甚至無銅的現象,造成導電棒電阻升高,鈦板通過的電流減小,鈦板表面產出重量輕的薄銅片,同時由于這種導電棒的存在,會造成同一槽內其他鈦板通過電流上升,產出的薄銅片重量上升,出現同一槽內薄銅片重量不均勻現象[5]。

2.3 鈦板垂直度差

鈦板加工要求垂直度的絕對偏差≤6.5mm。由于鈦板長期使用,日常操作中會被擠壓變形導致其垂直度變差。

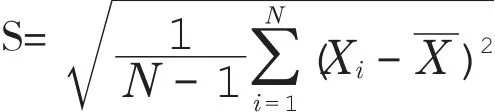

鈦板裝槽是采用人工裝槽,裝槽時要求鈦板在兩塊陽極中間,鈦板垂直度好。鈦板與陽極極間距小一側電力線集中,電流密度大,析出銅多,銅片會重,極間距大的就會輕[6]。垂直度差不利于擺放,如圖1所示,造成出槽后單塊鈦板兩面薄銅片輕重不均的現象。

圖1 鈦板在電解槽內擺放位置

2.4 裝槽后標記方式不規范

鈦板裝槽后,要在鈦板導電棒壓在絕緣板的位置上做上油漆標記,如圖2所示,以便一個陽極周期鈦板每天出裝在同一個位置上,防止輕、重薄銅片的產生。每個人打點的角度、粗細不同會造成后期對點與原始位置的偏差,產出輕重不均的始極片。表2是同一槽一個周期內單重偏差的數據,可以看出越到后期偏差波動較大。

圖2 鈦板油漆標記

表2 同一槽薄銅片一個周期單重標準偏差的數據

3 降低薄銅片單重標準偏差的措施

3.1 加強過程檢查,及時修復

3.1.1 對導電棒采用下槽前檢查和下槽通電后檢查

鈦板下槽前:在鈦板轉運出時對導電棒進行檢查,發現有接觸點腐蝕嚴重的,在腐蝕端上用油漆做上記號,并將鈦板抬出換成導接觸端電良好的鈦板,挑出的鈦板不再進行打磨和做邊的作業,集中堆放待,存儲一定數量后統一送去修復。

實際生產經驗表明鈦板導電棒上通過電流在360~400A之間時,兩塊薄銅片的總重量在14.5kg左右,可以達到生產要求。鈦板下槽通電后使用鉗形電流表對每塊鈦板進行電流檢驗,對于通過電流小于360A的進行調整,若還不能達到要求就將電流不合格的鈦板挑出標記與下槽前檢查的鈦板堆放在一起待返修。對于通過電流大于400A的鈦板,挑出集中堆放待有50塊時再進行統一裝槽作業。

3.1.2 及時更換垂直度差的鈦板

鈦板下槽擺放時,發現有垂直度差的鈦板現場挑出,同時換入垂直度好的鈦板,換出的鈦板與導電棒腐蝕的鈦板一起堆放,不再進行裝槽作業。

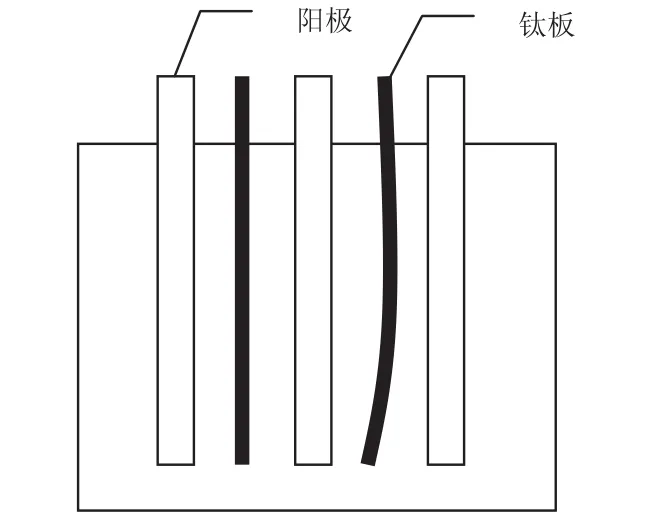

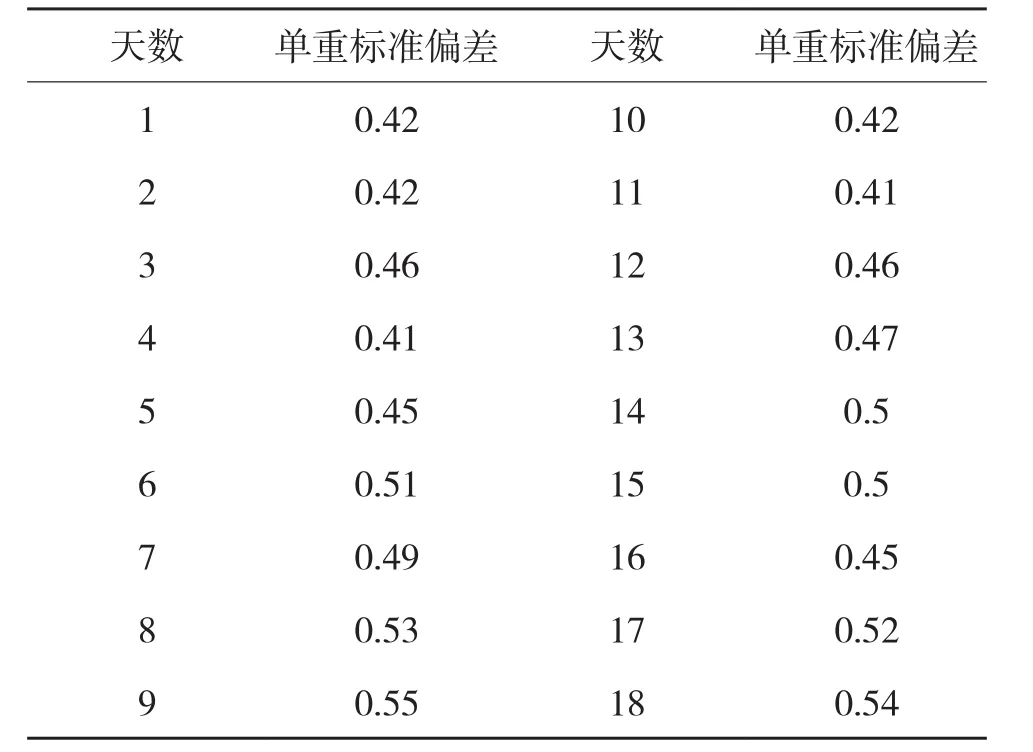

自2018年8月、11月、2019年2月開始已分三批次共送850塊鈦板修復、校平,返修率達21.7%。鈦板修復后,薄銅片單重如圖3所示。

圖3 修復后鈦板單重數據

由圖3數據計算,產出的薄銅片平均重量為7.25kg,標準偏差為0.37,標準偏差遠低于0.5的考核值。

3.2 標記方式標準化

根據鈦板標記的要求,種板工段設計出一個標準化的標記工具,如圖4所示,其可以在導電棒和絕緣板上標記出一條固定寬度的直線,為后期出裝槽對點提供了固定的對點位,有效地減少了后期出裝槽時鈦板在電解槽內的偏移,減少了輕重不均的薄銅片的產生。同時定期鏟除以前標記的油漆標記,使標記點清晰可見。表3是采用標準化工具后同一槽一個周期內薄銅片單重標準偏差的統計數據。

圖4 標記工具使用

表3 使用標記工具同一槽一周期單重偏差數據

3.3 提高員工操作技能

為強化班組競爭意識,促使員工不斷提高操作水平,在員工之間開展勞動競賽,確保鈦板在槽內的擺放位置居中,并實行獎金與單重偏差掛鉤,降低單重偏差效果顯著。

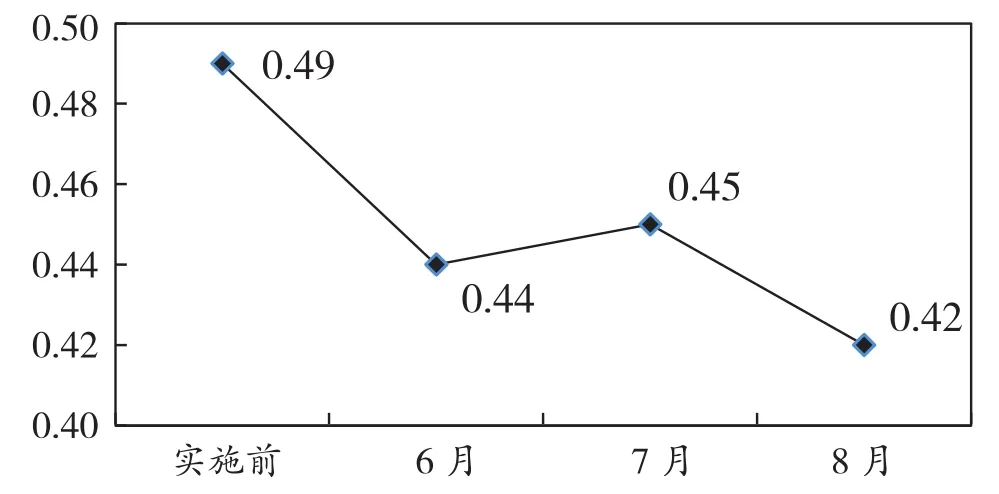

3.4 實施效果

通過強化過程檢查,及時對導電棒修復、鈦板校平、優化標記方式、提高勞動技能等工作,薄銅片單重標準偏差得到有效降低。圖5為實施前(2018年6月-2019年5月)與實施后(2019年6月-2019年8月)單重標準偏差,可以看出單重偏差由2018年6月-2019年5月月均的0.49降低到現在的月均0.44。

圖5 實施措施前后單重標準偏差

4 結語

通過對影響薄銅片單重偏差偏高的因素進行分析,貴溪冶煉廠電解一系列種板工序采取加強過程檢查,及時修復導電棒、校平鈦母板、優化標記方式等措施,有效降低了該工序產出的薄銅片單重標準偏差,單重標準偏差由原來的0.49降至0.44。

目前影響薄銅片單重偏差的原因還是與操作人員主觀判斷鈦板在槽內的擺放位置、與每一個人的勞動技能有很大的關系。就現有裝備水平做到標準統一有一定難度,今后可依托智能化工廠建設探索一套科學有效減少人為因素干預的擺放方法,可進一步降低薄銅片單重標準偏差。