高壓火炬系統氮封優化

姜東(中國石油天然氣股份有限公司塔里木油田分公司克拉油氣開發部,新疆 庫爾勒 841000)

1 火炬系統簡介

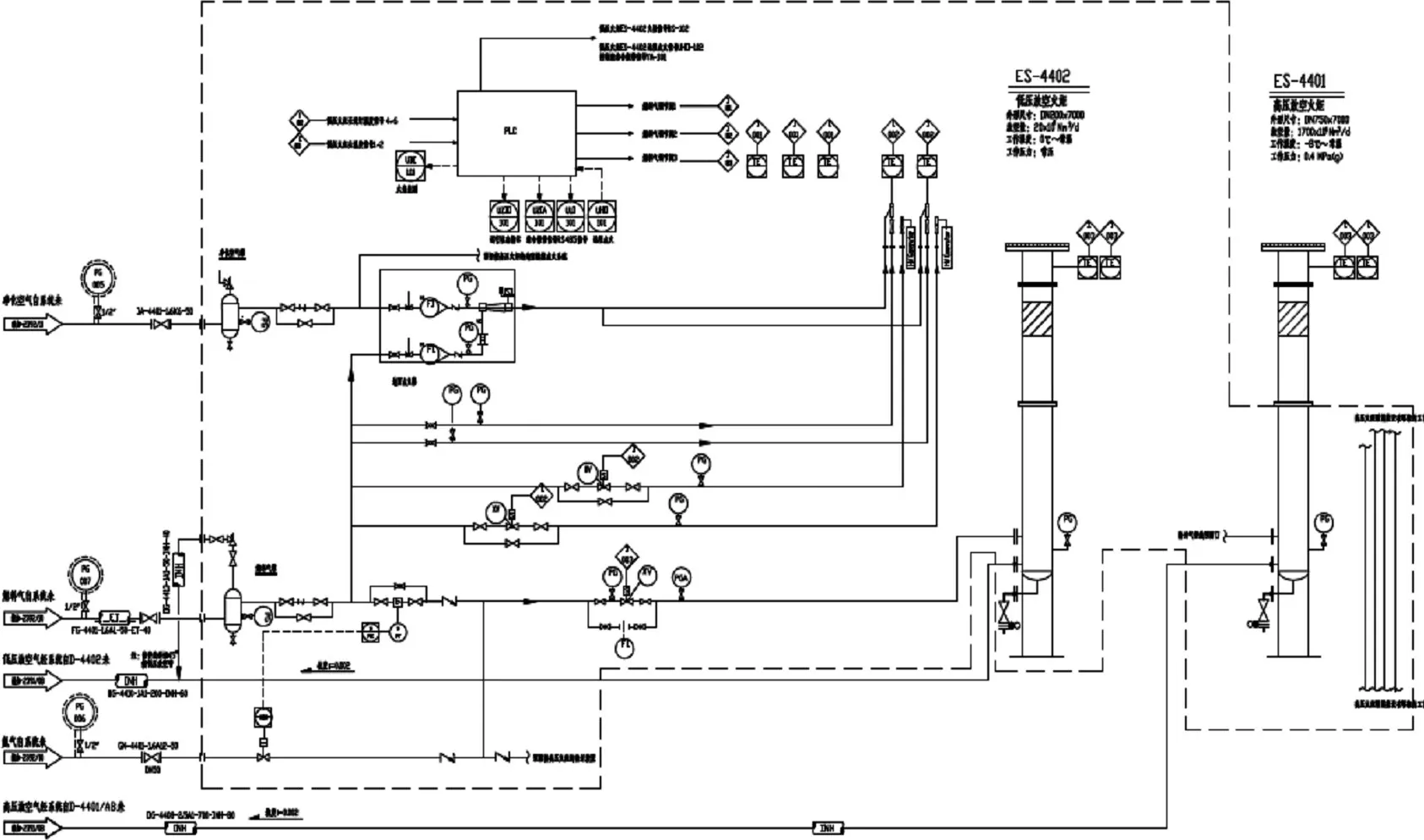

克深天然氣處理廠火炬為孔達火炬(音速火炬),分為高壓火炬和低壓火炬,由筒體、火炬頭、點火系統、自控系統等組成。高壓火炬設計排放量1700×104m3/d,低壓火炬設計排放量200×104m3/d。高壓放空系統來源為集氣裝置、脫水脫烴單元、脫固體雜質單元、外輸單元、凝析油單元高壓放空氣體。放空管線設計管徑為DN700,壓力2.5MP。

火炬工藝管道流程圖

2 高壓火炬氮封介紹

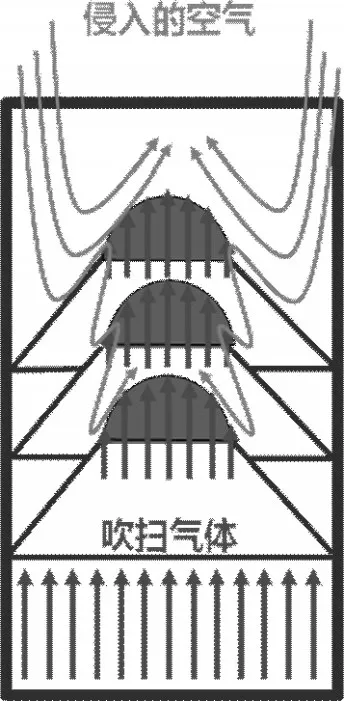

孔達火炬采用速度封(分子封),防止空氣進入到火炬系統中,形成混合的爆燃氣體。由于天然氣的密度小于空氣密度,所以必須采取密封來防止空氣倒流入火炬。分子封采用一定壓力與流量的天然氣通過火炬頭底部來實現密封,當速度封氣流的上升速度大于空氣向下擴散的速度時就可以起到密封作用。一般采用不含氧的氣體,如氮氣、天然氣。我廠即采用上述兩種氣體作為密封氣體,其中天然氣為常用,氮氣為備用。

圖1 高壓火炬氮封示意圖

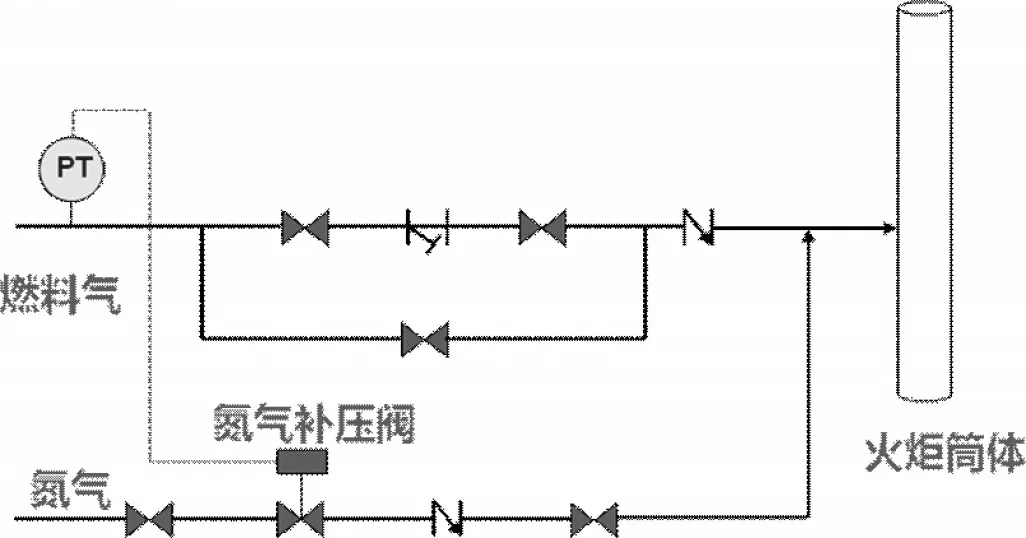

3 高壓火炬氮封工藝流程及參數

燃料氣自系統來,壓力為0.38Mp,氮氣自系統來壓力維持在0.4—0.6Mp。燃料氣直接進入火炬筒體實現分子封的功能,氣路上的壓力變送器會將檢測到的壓力傳至高壓火炬控制盤,實時監測燃料氣壓力的變化。當燃料氣系統出現問題壓力持續下降時,壓力小于0.2Mp,控制盤上的燃氣壓力低報警燈亮,此時控制器會給氮氣補壓閥一個開信號,氮氣補壓閥開啟,氮氣進入火炬筒體進行吹掃,始終維持火炬筒體內微正壓的環境。當燃氣壓力恢復到0.2 Mp 以上時,氮氣補壓閥會自動關閉。如果氮氣補壓閥沒有自動開啟,那么控制盤上有手動開關按鈕,可以實現人工補壓的目的。(見圖2)

4 高壓火炬氮封存在的問題

自動化維護人員對高壓火炬進行檢查,在對高壓火炬氮封功能測試時發現氮封裝置控制回路存在缺陷,會影響火炬的安全運行。氮氣補壓切斷閥只能在控制柜上進行手動開關操作,補壓切斷閥無法自動開關對氮封裝置進行補壓。在這種控制邏輯下,當火炬燃氣壓力低時氮封裝置沒有報警,會造成回火;火炬熄滅時會造成空氣倒流到火炬筒內形成可爆炸的混合氣體,當火炬再次點火時會內部爆炸,危及火炬的安全。

圖2 高壓火炬分子封原理圖

5 氮封失效原因分析

針對上述問題,進一步測試,發現主要原因如下:

1)高壓火炬壓力高、壓力低報警值參數設置不合理,燃料氣正常運行壓力為3.8bar,而燃氣壓力低設定值為4.0 bar,死區直為1.0 bar,通過模擬信號測試,當燃氣壓力高于5.0 bar 時燃氣壓力低包警燈才亮,這種情況下燃氣壓力無法實現燃氣壓力低報警功能。

2)高壓火炬控制盤的控制回路存在缺陷。當通過754手操器給定與控制參數相符的模擬信號時,氮氣補壓切斷閥也無法自動開啟,只能在控制柜上進行手動開關操作,對裝置進行補壓。

3)在投產前只有設備廠家對高壓火炬的氮封功能進行測試,并提交給用戶調試報告(工藝部有存檔),用戶并沒有對測試報告的真實性進行檢驗測試。投產后在年度檢修時也沒有對火炬的氮封功能進行測試驗證,造成火炬氮封功能存在缺陷,火炬運行過程中存在安全隱患。

6 高壓火炬氮封優化改造方案

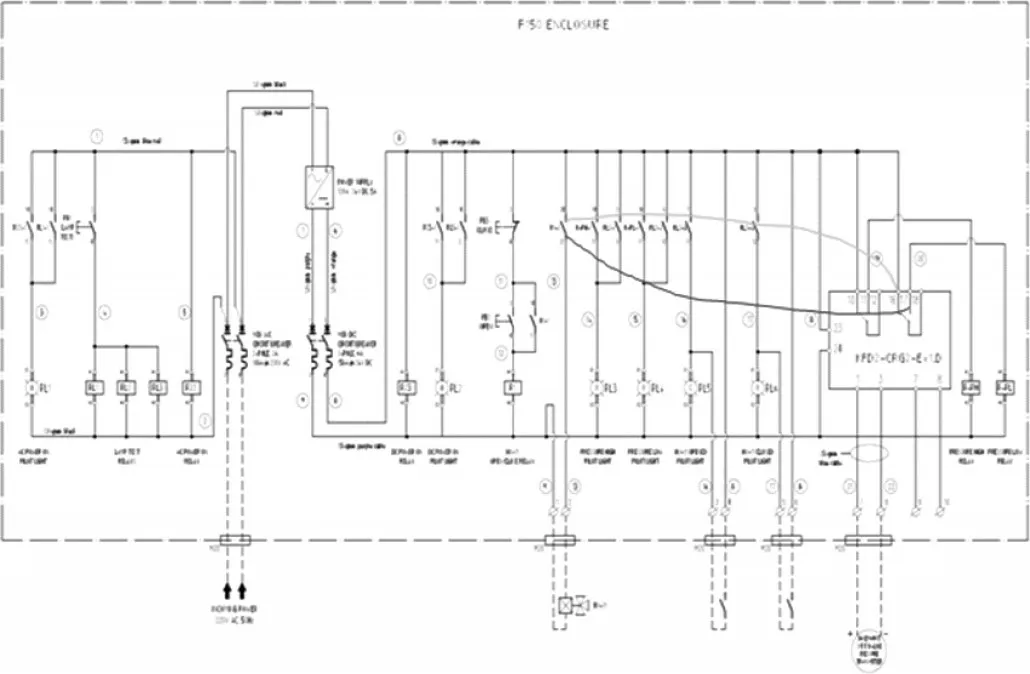

1)查找控制器說明書,調整氮封控制柜安全柵(倍加福KFD2-CRG2-EX1.D)的報警參數。將原燃氣壓力低報警值由4.0 bar改為3.0 bar;死區值由1.0bar改為0.5bar,當燃氣壓力低于3.5 bar時,控制柜燃氣壓力低報警燈亮。

2)優化控制回路。查找安全柵電路圖,對氮封控制閥線路進行改造,將安全柵的16號端子與切斷閥的24號端子相連,17號端子與21號端子相連。當燃料氣路上壓力變送器監測到壓力低時,電信號會傳給壓力低報警燈,同時由于對線路進行改造之后,電信號也會通過重新連接的線路傳遞給氮氣補壓閥,導通控制回路,實現自動補壓。

圖3 高壓火炬控制盤電路圖(紅、綠線為改造線路)

3)增加高壓火炬燃料氣現場壓力變送器至主控室信號傳輸功能。以便運行人員及時觀測火炬燃氣壓力變化,到現場查看氮封補壓切斷閥開關情況,同時及時排查燃料氣壓力變化原因,提高火炬區域的安全。

4)加大自身的管理力度,對新建、改建、擴建設備,在裝置投產過程中,用戶必須親自參與對所有自控設備的聯鎖、保護功能進行測試,測試時考慮實際工況,保證裝置聯鎖完好有效。防止出現設備與設計不符,設計與實際工況不符等情況的出現。

7 結語

經過以上改造,高壓火炬氮封失效問題被解決,將火炬的安全性提升了一個等級。同時對低壓火炬進行測試,未發現與高壓火炬同樣的情況。通過此類問題,聯想到全場自動控制是否還有同樣的缺陷存在,為后續的管理以及工作給出了指導意義。