板式pecvd制備氧化鋁工藝研究

楊飛飛, 魯貴林, 趙科巍, 張 波, 張云鵬, 郭 麗

(山西潞安太陽能科技有限責任公司,山西 長治 046000)

引 言

鈍化發射極與背接觸(PERC)電池已然成為目前主流的單晶產品,其效率在已有的報道中已經突破22.5%[1]。當前主流PERC電池背鈍化沉積技術包括PECVD、ALD、磁控濺射等[2-6]。大部分廠家出于鈍化效果的考慮,大都使用原子層沉積法(ALD),但由于原子沉積機理導致其沉積速度較慢[1],正是在此背景下,板式及管式PECVD反應裝置應用而生,并快速得到市場的反饋。如今,以PECVD方式制備氧化鋁鈍化膜的技術日益成熟。

本文以PECVD方式制備PERC電池背面氧化鋁鈍化膜,PECVD所制備鈍化膜燒結后少子壽命與ALD技術趨于一致,無論產能還是鈍化效果都滿足工業化生產的條件。

1 實驗部分

本實驗所用硅片都為P型Cz(直拉法)摻硼,尺寸大小156.75 mm×156.75 mm,電阻率為0.5 Ω·cm~-1.4 Ω·cm,厚度180 μm。所用到對稱結構硅片均經堿拋設備進行雙面拋光及清洗,并用板式PECVD制備雙面AlOX,AlOX厚度在3 nm~10 nm,厚度測量使用量拓公司的全光譜橢偏儀,并利用Sinton公司的WCT-120經燒結后測試少子壽命,燒結工藝使用國產邁為紅外燈管燒結爐,實際峰值溫度為工業化生產溫度780 ℃~800 ℃[3-4]。并假想體內少子壽命為無窮大,利用公式Seff=W/(2*eff)計算出表面最大復合速率。通過不同三甲基鋁(TMA)與氧氣的流量比所對應的少子壽命,從而找出最優的配方結構。批量化電池使用均勻磷摻雜工藝,關鍵鈍化工藝為PE-AlOX+SiNX,背刻蝕使用酸拋與堿拋兩種工藝進行對比,其中,酸拋作為基礎對比組,然后經激光開槽,最后絲網印刷工藝形成前后金屬接觸,使用Halm機臺測試IV數據。

2 實驗結果及分析

2.1 表面鈍化質量

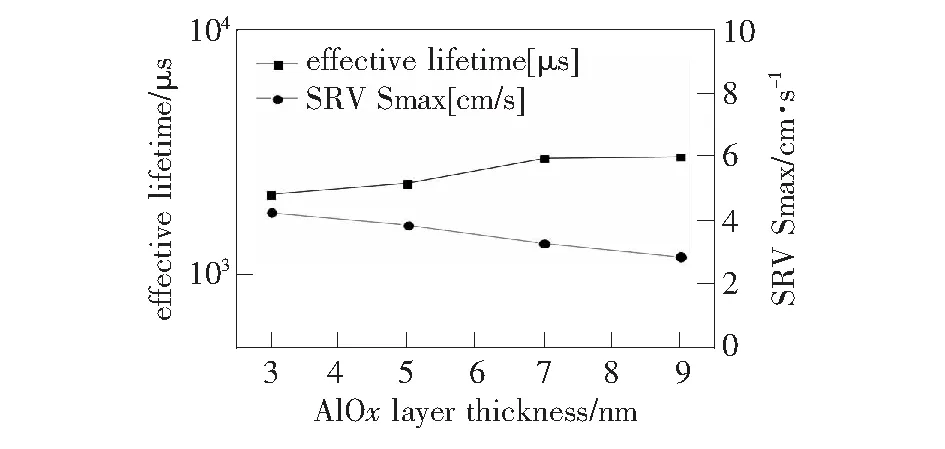

圖1所示為有效少子壽命與AlOx膜厚的對應關系,從圖1中可以看出,隨著厚度增加有效少子壽命在不斷提高,說明鈍化效果在不斷增強。當膜厚達到7 nm時,少子壽命可達2.7 ms以上,而當大于7 nm后,提升不大。需要說明7 nm時對應的工藝帶速為60 cm·s-1,每小時產能約為3 500 pcs。

圖1 有效少子壽命與AlOX膜厚的對應關系

衡量表面鈍化效果的另一表征參數為表面復合速率(SRV),當硅片體內為理想結構,體少子壽命趨于無窮大時,可利用公式Smax=W/2eff計算表面的復合速率[2],當AlOx膜厚達到7 nm時,表面復合速率可低至3 cm/s以下。

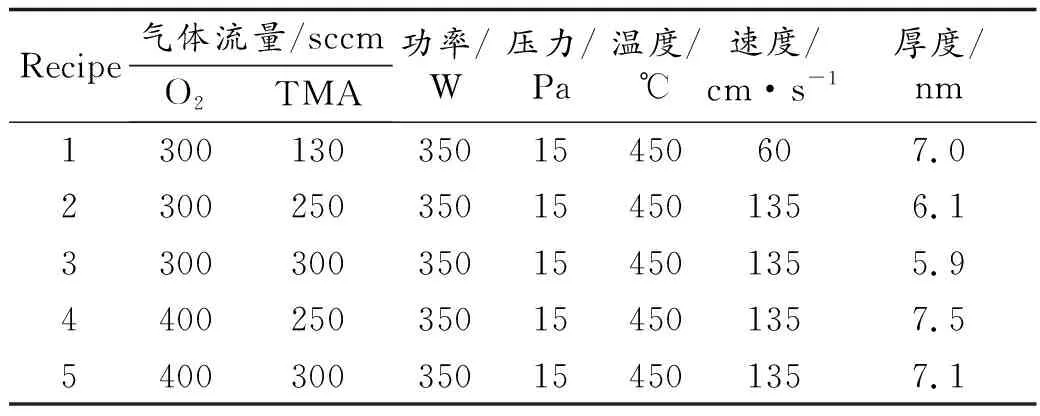

表1所示為不同工藝氣體流量組合所對應的配方結構,正如上文所述,7 nm鍍膜工藝帶速為60 cm/s,產能較低,無法滿足工業化生產的需求,因此本文通過調整工藝配方結構,找出高帶速下少子壽命大于2.5 ms的參數組合。表1中編號1的配方為對比組,其他配方結構帶速均為135 cm·s-1,可滿足5 000 pcs/h。表1中配方方案設計采用DOE設計,二因子二水平,二因子為氧氣與TMA流量,其中,氧氣選取300 sccm與400 sccm兩個水平,TMA為250 sccm與300 sccm兩個水平。從表1中看出,帶速為135 cm·s-1情況下,不同工藝氣體組合所制作的AlOx膜厚并不一樣,配方編號4和5的厚度達到對比組60 cm/s的水平,且有所增加。

表1 不同工藝氣體流量組合配方結構

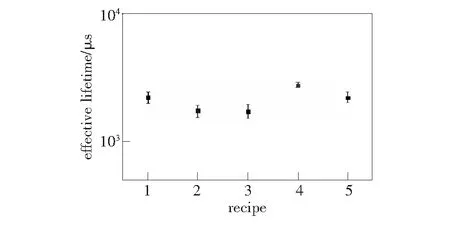

圖2為有效少子壽命與表1中不同配方結構的對應關系,可以看出,配方4與5的少子壽命與對比組持平或略高,且進一步分析,配方4的數據離散度較低,說明鈍化效果更優,結合表1中厚度的數據,可能原因為配方4的AlOx的致密度更高一些。另外,依據DOE試驗設計的原理及直觀分析方法,可以認為在兩個因子中,氧氣流量的變化對于鈍化效果的改善最為顯著,可認為是主要影響因子。

圖2 有效少子壽命與不同配方結構的關系

2.2 激光開槽調優

激光開槽調優效果的檢驗需制作成電池片,其中背刻蝕工藝使用堿拋工藝,背鈍化介質膜為AlOx,背激光根據調優試驗的實施分成4組,然后進行絲網印刷制備金屬電極[3-4]。

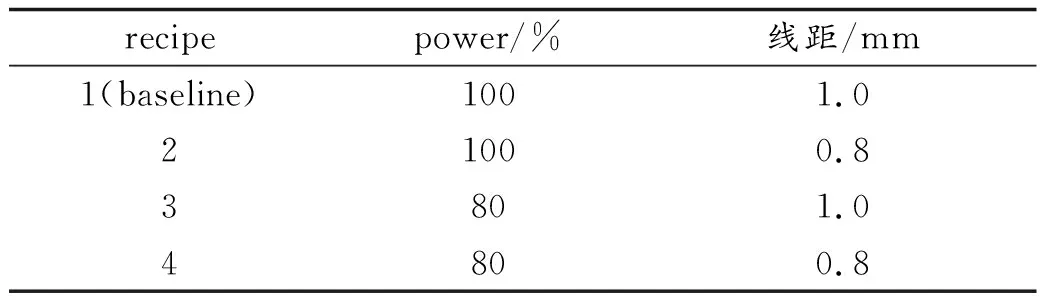

表2為不同激光功率與線距組合表,其中,配方1為對比組,利用DOE試驗設計方法,對激光功率與線距2個因子進行二水平的設計,檢驗不同組合對轉換效率的影響程度。

表2 不同激光功率與線距組合配方

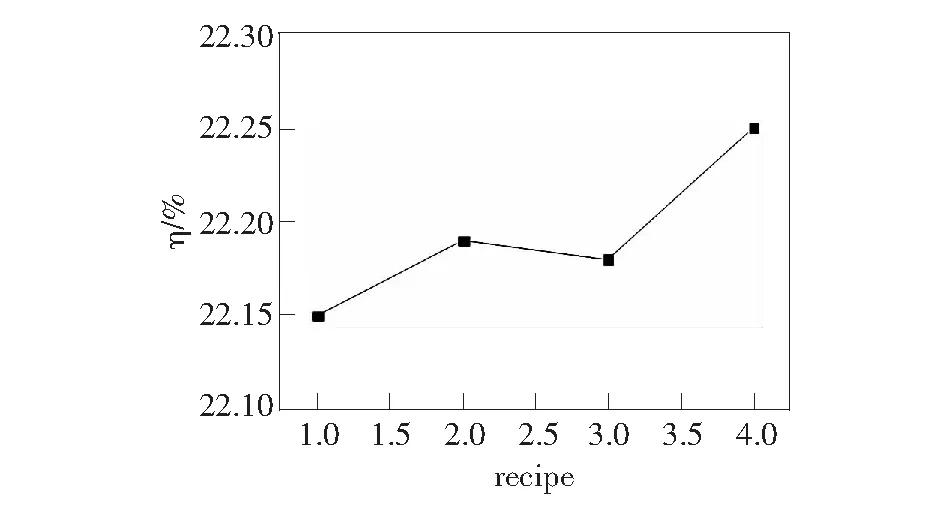

圖3為不同激光組合配方制備成電池片后與轉換效率的對應關系,從圖3中可以看出,功率與線距2個單獨因子對效率的影響程度接近,其中,較低的功率對硅片表面的熱損傷相對較小,從而降低背面金屬接觸區域的復合電流[5-6],較大的開孔率降低載流子橫向傳輸電阻。而且當兩者結合時,疊加效應超過2個因子的幾何相加效果,轉換效率提升近0.1%。

圖3 不同激光工藝配方與轉換效率的關系

2.3 PERC電池應用

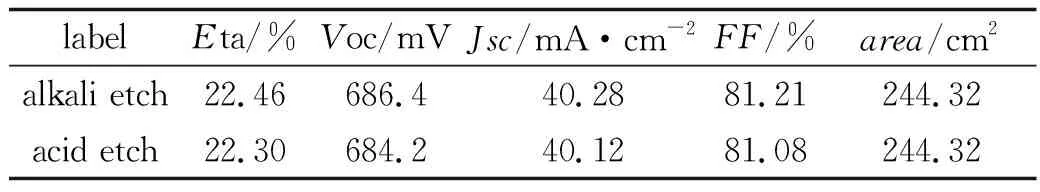

表3為酸拋與堿拋工藝制作電池的批量4組數據,其中,背鈍化工藝及背激光工藝均使用上述工藝調優中的最佳方案,由數據看出,使用堿拋工藝的背鈍化Voc較酸拋高2 mV,說明堿拋背表面較好的平整度鈍化效果更好[7],同時,Jsc堿拋相比酸拋高0.16 mA/cm2,其中原因主要為堿拋大絨面結構對長波段入射光利用率高[3]。堿拋組填充因子高0.2,較好背面平整度,硅鋁合金處的空洞較少,金屬接觸性更好,有利于載流子的導出。

表3 酸拋與堿拋批量電池4組數據對比

3 結論

本文對板式PECVD沉積氧化鋁的工藝進行調優,研究了AlOx厚度與鈍化效果的關系,結果顯示厚度大于7 nm鈍化效果較佳。不同氣體組分的對比測試結果顯示,合理的氣體流量比可以進一步增強AlOx介質膜的致密度,從而提高鈍化效果。經背激光開槽工藝參數的試驗指出,開孔率與激光能量的合理搭配對轉換效率的提升有益處。最后經工業化批量生產4組數據對比,堿拋疊加AlOx的轉換效率要優于酸拋疊加AlOx。且堿拋疊加AlOx的綜合轉換效率已經達到22.46%水平。說明板式PECVD方式制備AlOx無論產能還是轉換效率都可滿足工業化生產的需求。