伊拉克M 油田鹽膏層固井技術與實踐

胡勤峰,楊建政,劉海龍,

(1.中海油能源發展股份有限公司工程技術分公司,天津 300456;2.中海油有限公司天津分公司,天津 300456)

鹽膏層鉆井一直是困擾石油行業的技術難題,現有的石油資源中,有10%至20%埋藏于深部鹽膏巖下,而鹽膏在地下深部高溫高壓環境下具有極強的蠕變特性,易造成卡鉆,固井質量難以保證。鹽膏層巖的坍塌周期和蠕變速率是制約鹽膏層定向鉆井和固井作業安全、順利高效鉆井的主要因素。國外一些油田[1-5]采用了一系列鉆井技術,為解決復合鹽膏層鉆井技術難題提供了依據[6-19]。

伊拉克M 油田上部地層以鹽膏層為主,厚度約800.0 m,屬典型的巨厚鹽膏層。A 儲層距離鹽膏層底最小垂深距離只有40.0 m,受制于埋藏在儲層上部的巨厚超高壓鹽膏層,A 儲層的開發方式一直以來局限于直井開發。為實現該儲層的“少井高產”高效開發目標,伊拉克M 油田中方作業者充分研究了M 油田A 儲層及其上覆超高壓鹽膏層特性和其他油田灰巖儲層水平井施工成果,并借鑒國內外類似油田的鉆井成功經驗,嘗試利用水平井開發,成功解決了超高壓鹽膏層造斜定向鉆進,鹽下大造斜率連續增斜至水平段著陸并完鉆,安全泥漿密度窗口窄,易漏和易卡鉆等一系列鉆井技術難題。通過精準研究、精細設計和周密施工,目前已成功鉆井11 口。

1 地質情況分析

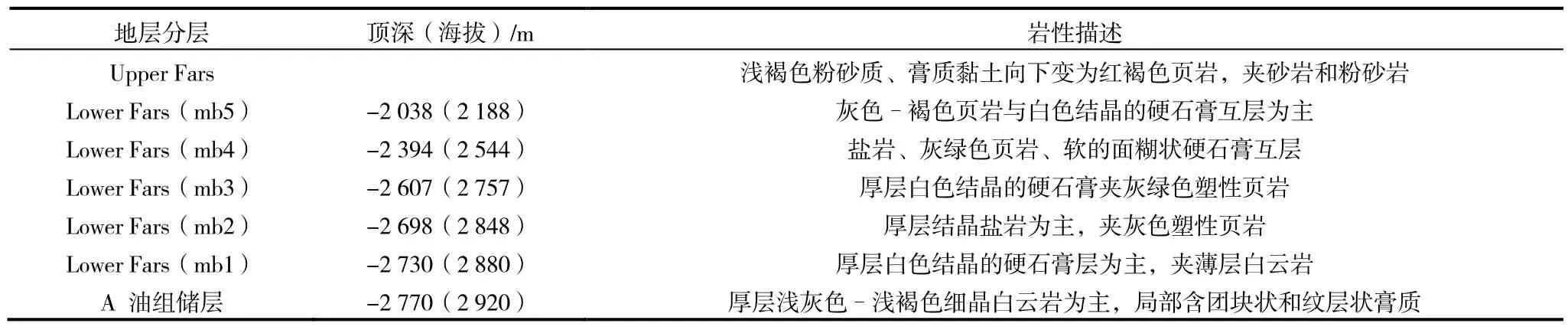

M 油田鹽膏層為蓋層,儲層為灰巖,根據已鉆直井資料,將水平開發井預測地質分層及巖性進行描述如表1。

表1 M 油田水平開發井預測地質分層及巖性描述

Lower Fars 組以石膏、鹽巖、頁巖沉積為主,高壓鹽水層發育,是區域蓋層,厚約800.0 m。Lower Fars(mb5-mb2)的壓力系數為2.04 g/cm3(實鉆泥漿密度2.23 g/cm3),而下部的Lower Fars(mb1)及A 儲層的壓力系數為1.04 g/cm3(實鉆泥漿密度1.22 g/cm3)。為避免一趟鉆揭開兩套壓力體系,直徑244.5 mm 技術套管必須下至Lower Fars(mb1)頂部不超過0.8 m。采用水平井開發方式,倘若造斜點依然選擇在鹽膏層下方,直徑215.9 mm 井段造斜率至少需要達到約17°/30 m,以目前的工具及技術水平根本就無法施工,鉆井技術人員只能選擇在鹽膏層段定向造斜,這給在斜井段鹽膏層固井帶來了困難。

2 鉆井關鍵技術

鹽膏層段定向造斜,必須保證鹽膏層造斜井段的井眼穩定,且具有良好的套管抗外擠能力和固井質量。

2.1 鹽膏層造斜段的井眼穩定分析

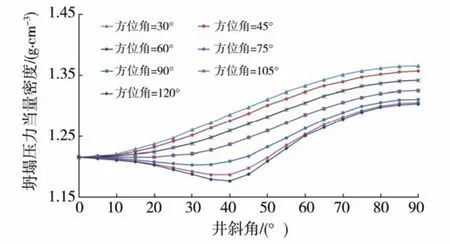

井壁的穩定性不僅與地應力大小有關,而且與井眼軌跡緊密相關。根據M 油田鹽膏層地應力、層位測井數據,分別對鹽膏層的坍塌壓力和破裂壓力隨井斜方位的變化規律進行了分析。計算結果表明,在不同方位上鉆水平井的坍塌壓力為2.10~2.28 MPa。在最小地應力方位120°方向上,以井斜30°~50°鉆進時,坍塌壓力最低,風險最小,有利于井壁穩定,施工過程中利于控制風險(圖1)。

2.2 鹽膏層套管抗外擠能力校核

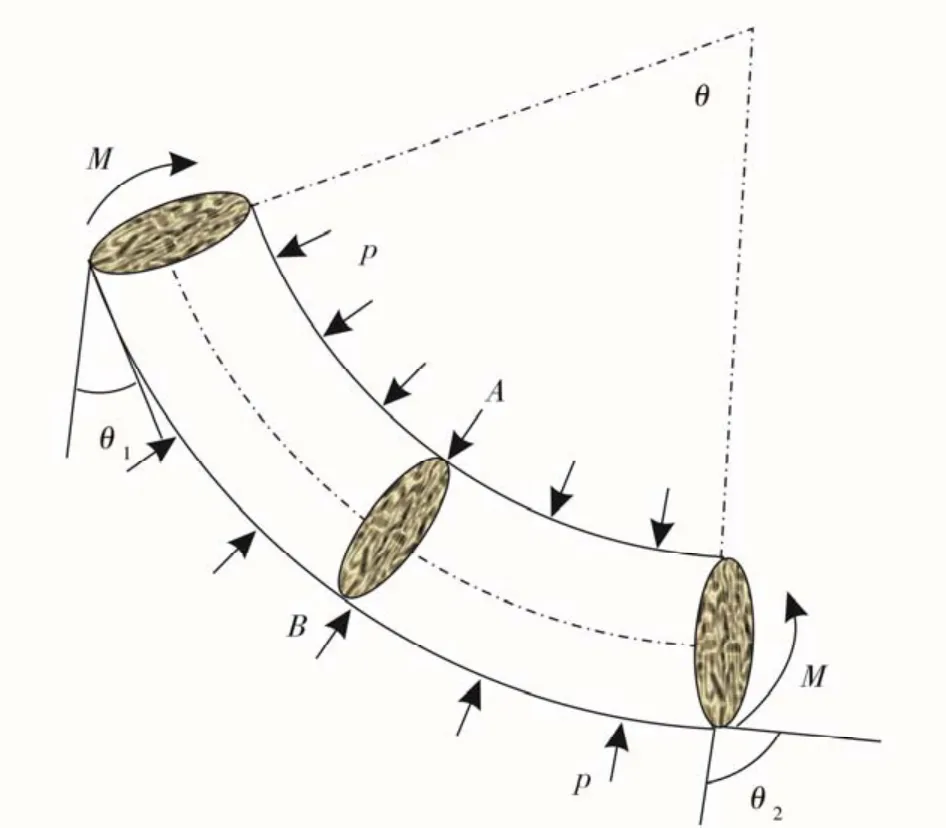

鹽膏層在一定條件下會發生溶解、蠕變、滑移或塑性流動,對套管產生相當大的外擠載荷,致使套管壓扁、彎曲、變形甚至錯斷;鹽膏層彎曲井段套管受力模型如圖2 所示。統計結果表明,鹽層段發生套管受損的比例隨鹽層傾角和鹽層厚度增大而增大;在鹽膏層段造斜,造斜率的選擇顯得尤為重要。現場研究了套管對鹽膏層段抗擠強度隨井眼曲率的變化,確定適用于鹽膏層段的套管曲率范圍。

圖1 層坍塌壓力當量密度隨井斜角的方位角變化

圖2 彎曲井段套管受力模型

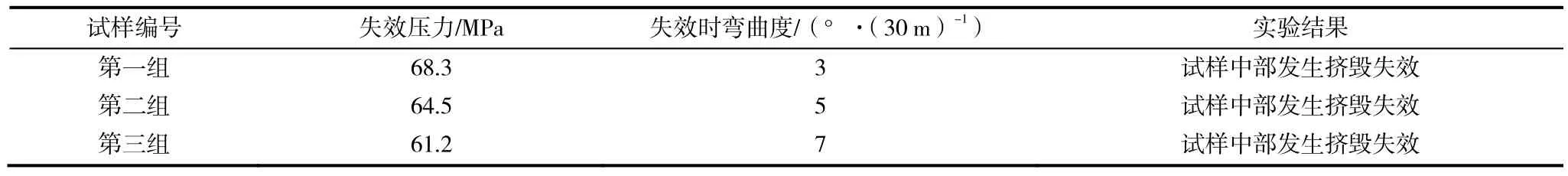

共對三組樣品進行了彎曲條件下抗外擠失效實驗,實驗彎曲度為3°/30 m、5°/30 m、7°/30 m,保持彎曲度不變2 min,開始加外壓至試樣失效,失效實驗結果見表2。

在曲率為0°/30~7°/30 m 情況下,彎曲套管抗擠實驗測試結果與套管理論計算的結果下降趨勢基本一致。結合理論、實驗及軟件校核,考慮軸向載荷情況下,為滿足套管抗擠強度要求,鹽膏層彎曲井段造斜率應控制在5°/30 m 以下。根據定向井軌跡要求,最終確定按照造斜率3°/30 m 進行設計。

表2 彎曲條件下外壓至失效實驗結果

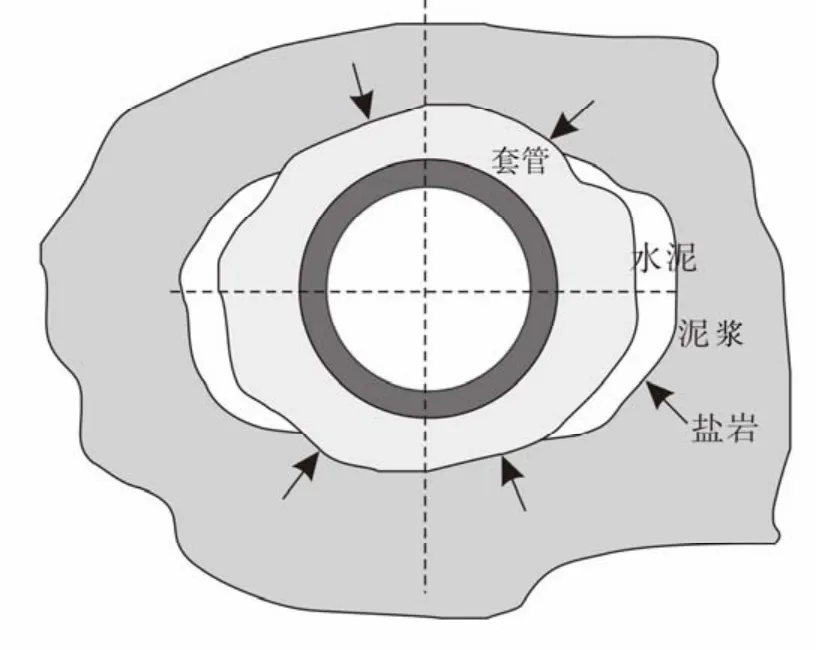

2.3 鹽膏層造斜段固井作業

依據調研資料及作業統計數據,鹽膏層蠕變應力引起高鋼級套管擠毀的情況較少,大多數情況下鹽膏層套管會產生彎曲,導致鉆具無法通過。綜合來看,鹽膏層造斜井段固井質量如果不能得到保證,可能會導致套管周圍只存在部分水泥環,剩下的環空被泥漿填充,會導致套管縱向上產生彎曲變形,鹽膏層發生蠕變后直接接觸套管,進一步惡化套管受力(圖3),在受非均勻載荷情況下,可能會導致套管發生擠毀失效,縮短油井壽命。

圖3 鹽膏層套管固井不良非均勻載荷模型示意圖

為提高鹽膏層尤其是定向井段固井質量,本文優化了固井水泥漿配方。采用15.83%的鹽水作為水泥漿的配漿水,密度為2.36 g/cm3,新添加劑配方見表3。

表3 鹽膏層固井水泥漿體系配方

水泥漿的稠化時間更為合理,初始稠度更低,便于水泥漿的泵送。該水泥漿體系失水量低至20 mL,比優化前降低44%,自由水的含量為0,抗鹽性好。

設計和優化固井施工參數,施工時間為105.9 min,預留60.0~100.0 min 的時間,水泥漿稠化時間為325.0 min,施工時間能夠獲得保障。

根據ECD 分析結果,井底壓力介于安全密度窗口內,能夠保證壓穩且不壓漏地層。井口泵壓最大值為12.1 MPa,能夠滿足現場施工要求(表4)。

表4 M 油田鹽膏層固井技術設計

針對伊拉克M 油田鹽膏層定向井段固井作業難點,已形成了一整套適于M 油田水平井高效開發的鹽膏層造斜段的固井技術,實現了M 油田“少井高產”的突破,單井日產量由318 m3提高到797 m3。

3 結論與建議

(1)伊拉克M 油田采用的水平井開發方式,存在鹽膏層井眼穩定性差、固井質量難以保證、套管易發生抗外擠變形等一系列鉆井技術難題,須在鹽膏層段造斜。

(2)分析鹽膏層不同軌跡下井眼坍塌和破裂風險,優化定向段軌跡,對不同全角變換率套管抗外擠能力校核確定造斜率,優化固井水泥漿配方及施工參數,保證了鹽膏層固井質量。